加工高氯原油对炼油设备的腐蚀与防护

2014-05-05刘丽华

刘丽华

(中国石油化工股份有限公司武汉分公司,湖北武汉430082)

2013年5月下旬以来,由于胜利管输原油有机氯含量大幅升高,造成炼油企业部分装置降量或停工,加大了全厂油品加工的调度难度,影响生产任务的完成,而且高氯原油的加工对设备腐蚀成为影响装置长周期运行潜在安全隐患。受加工高氯原油影响的主要装置为常减压、催化裂化、焦化装置分馏塔顶以及催化重整、加氢装置反应器后换热器和空冷系统,主要问题表现为结盐(氯化铵)堵塞、腐蚀泄漏等,尤其是氯化物对不锈钢材质的设备易造成应力开裂。目前暂未找到更有效的脱氯办法,而且高含有机氯原油加工对生产和设备的潜在影响仍将延续。

1 高含氯原油特点及对生产影响

1.1 高含氯原油分布特点

2013年5月下旬开始,山东、华北、沿江10家炼油企业先后发现胜利管输原油有机氯含量大幅升高,质量浓度经常大于10 mg/L(见图1)。

图1 胜利原油有机氯含量曲线Fig.1 Curve for the content of organochlorine in Shengli crude oil

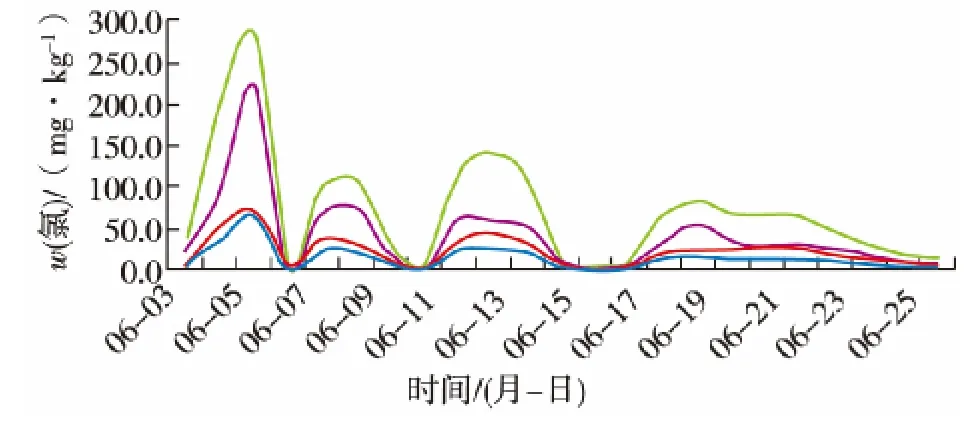

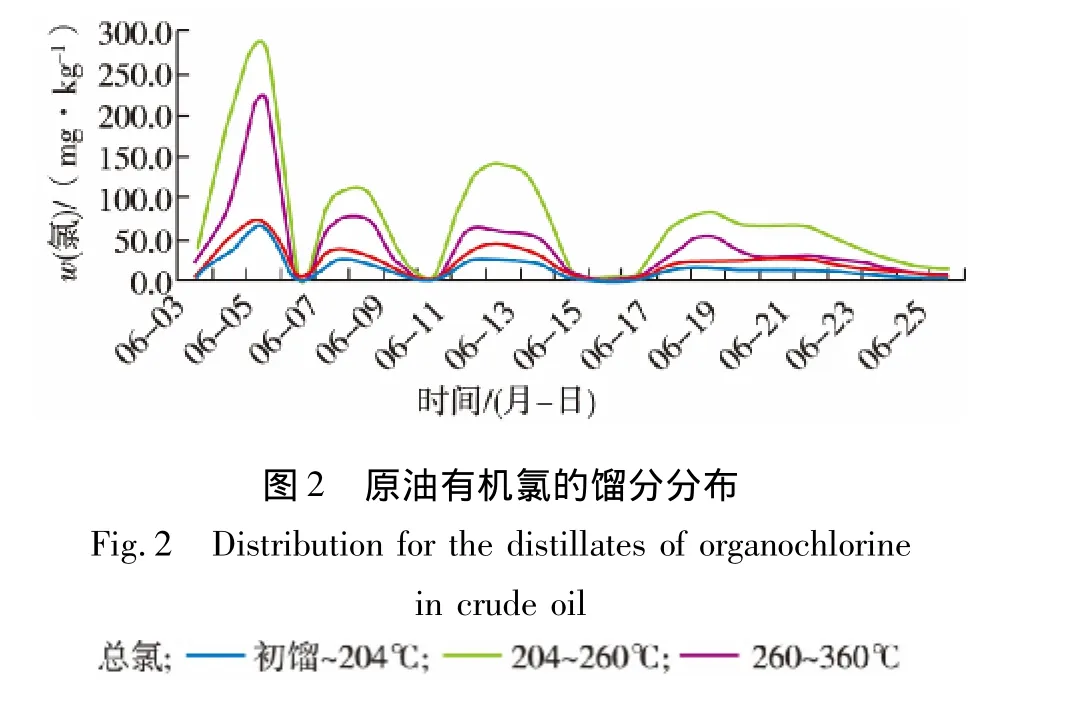

原油正常情况下有机氯质量浓度小于2.0 mg/L,其中50% ~80%进石脑油组分,无机氯化物主要存在于蜡油和渣油等重馏分油中,而高含有机氯原油常顶汽油含氯较少,主要在常一、常二和常三线,高氯原油有机氯的馏分分布见图2。

1.2 有机氯来源分析

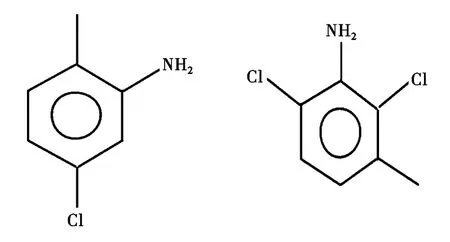

一般认为原油中主要为无机氯和有机氯,无机氯一般通过原油预处理和电脱盐工艺可以大部分脱除,有机氯化物主要来源于原油开采中使用助剂中小分子量二氯乙烷和二氯丙烷。原油本身有机氯含量很低,原油有机氯化物主要分布于石脑油组分;随着原料油劣质化,原油中总硫和氯含量均不同程度上升,但总体馏分分布趋于稳定;2013年5月高氯原油中氯化物分析主要为5-氯-2-甲基苯胺(沸点237℃),另有少量异构体、二氯甲基苯胺、一氯苯胺、二氯苯胺和三氯苯胺等,均为原油开采助剂,馏分主要分布在常一、常二和常三线。

5-氯-2-甲基苯胺(沸点237℃)

1.3 对装置生产的影响

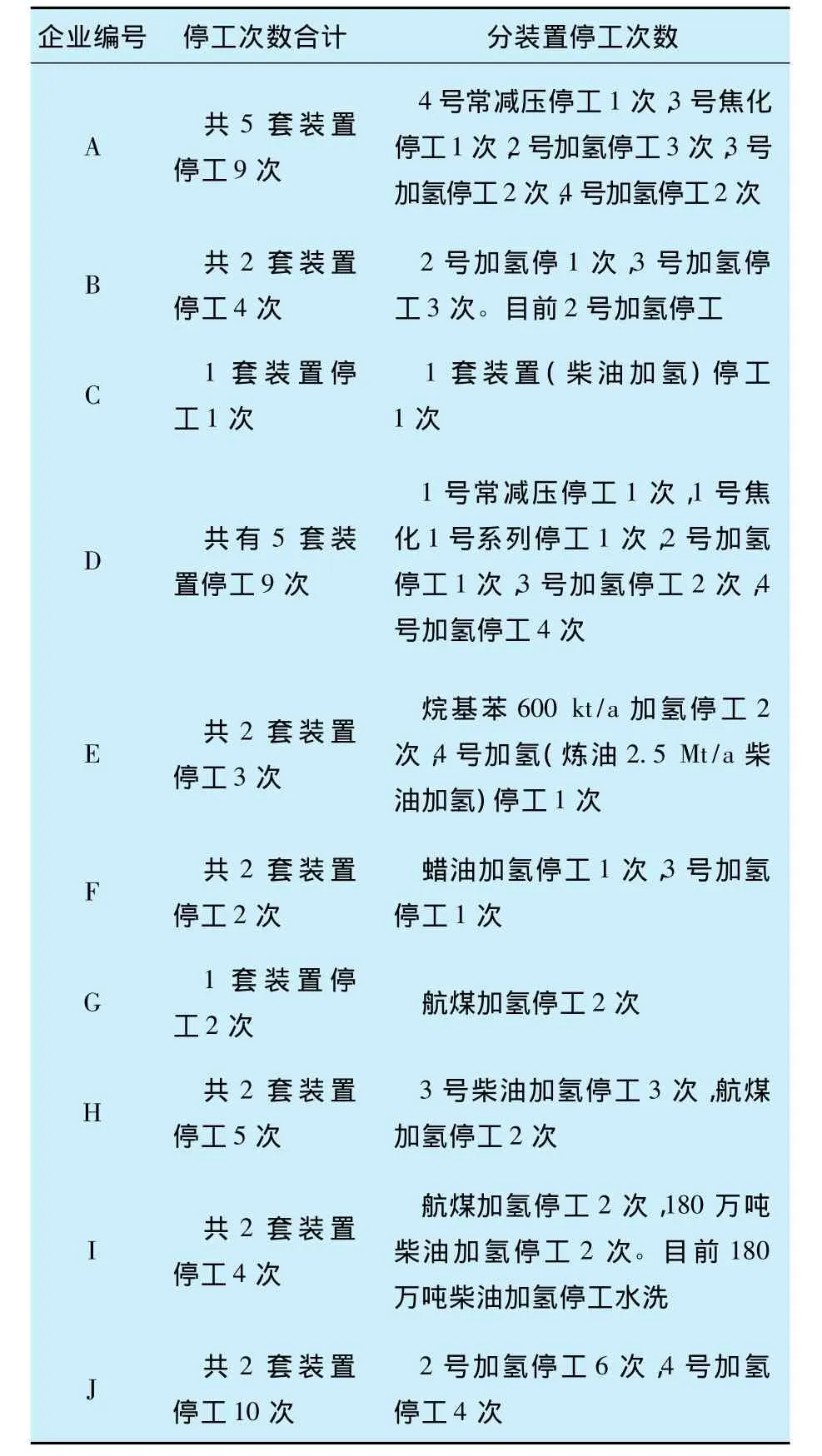

2013年6月以来,受高含有机氯原油加工的影响,设备结盐堵塞和腐蚀泄漏造成多家炼油企业部分装置降量生产和停工处理(见表1)。

(1)蒸馏塔顶设备:塔顶、塔顶塔盘、塔顶管道和换热器。由于氨盐和/或氯化胺盐从蒸汽相凝结出来,沉积物可能发生于低流量区。若存在氨盐或氯化胺盐,则塔顶回流系统可能会受到影响。

(2)加氢装置:反应器流出物遭遇氯化铵盐积垢和腐蚀。热进料/出料换热器的出料侧、空冷入口等的许多部件、循环氢压机等,热高分与汽提塔顶部位的管道也出现氯化铵盐。

(3)催化重整装置:预加氢单元反应器流出物和循环氢系统。重整单元NH4Cl会造成稳定塔或脱戊烷塔顶的点蚀和结垢。

(4)FCC装置:分馏塔塔顶设备和塔顶回流系统遭遇氯化铵腐蚀和盐渍作用。

(5)焦化:分馏塔塔顶设备和塔顶回流系统遭遇氯化铵腐蚀和盐渍作用。

2 加工高氯原油对设备腐蚀

2.1 盐酸腐蚀

HCl+H2S+H2O腐蚀环境主要存在于常减压蒸馏装置低温部位、加氢装置反应物流出系统和分馏塔顶系统、重整低温部位系统。

表1 各企业加工高氯原油装置运行情况Table 1 Operation condition for units processing high-chlorine crude oil in some enterprises

腐蚀形态:碳钢表现为低温均匀腐蚀、0Cr13为点蚀。

2.2 NH4Cl+NH4HS结垢腐蚀

2.2.1 腐蚀机理

NH4Cl+NH4HS腐蚀环境主要存在于常压塔顶、常顶循、常一线系统、催化焦化塔顶和顶循系统、加氢反应器出口馏出物换热器、空冷系统。

2.2.2 氯化铵盐腐蚀区域[1]

(1)固态NH4Cl盐类能由气态的NH3和HCl直接生成,取决于浓度及温度。颗粒极小的氯化铵而呈白色浓烟,不易下沉,常在超出水泡点之上直至204℃或更高的温度下沉积。

(2)气态的NH3和HCl直接生成的结晶吸湿性小,但在潮湿的阴雨天气也能吸潮结块。

(3)在太低温度又静冷的死区,如塔盘、换热器管口、安全阀入口,控制阀管路,联接仪器仪表以及间歇使用的过程管道系统联接件上,管路的盲头,气相/气液相管路的顶部等。

(4)在热气相系统中的冷死角,如常压塔顶系统和催化裂化和延迟焦化装置主分馏塔顶系统最容易发生这样的问题。在这些气相系统,尽管总压不是特别高,HCl的浓度会很明显,尤其是常顶系统。NH3和HCl分压的相对比值低,通常在10~100。这种条件使得塔顶系统容易发生NH4Cl结盐,尤其是在死角。另外,这些系统水蒸汽的分压变化很大,尤其是延迟焦化装置,会阶段性地使相图的平衡向湿盐区移动。

NH4Cl的沉积温度一般在177~204℃,本次受高氯原油冲击加氢精制装置的原料氯含量超标严重,造成NH4Cl结晶温度升高,反应流出物氯化铵盐结晶温度计算约为230℃,反应流出物中的NH3和HCl直接从气相结晶成固态的NH4Cl盐,沉积在设备中。

2.2.3 加氢装置氯化铵结晶危害

(1)加氢换热器、管线堵塞,憋压泄漏甚至造成重大事故;(2)加氢换热器压降升高,系统差压增大,换热效率降低,加热炉负荷增大;(3)压缩机叶片结垢,导致喘振,装置停工或降温降量处理;(4)压缩机设备、管道腐蚀加重,尤其不锈钢材质的设备及管道,航煤加氢换热管腐蚀穿孔。

2.3 氯化物应力腐蚀开裂

氯离子易造成不锈钢设备、管道和小接管的应力腐蚀开裂,碳钢设备和管道易形成铵盐垢下腐蚀和冲刷腐蚀。目前装置降温降压水洗大都采用低点排凝、压力表引压管、采样器引管等开口作为临时注水口,这些临时水洗口在水洗后易积液造成氯离子浓缩导致开裂,给今后的设备安全运行带来很大的风险,设备使用寿命也会受到影响。

腐蚀特性[2]:

(1)材料:300系列不锈钢和一些镍基合金。

(2)应力:外加应力,残余应力。

(3)温度:通常温度高于60℃,温度增加开裂敏感性增加。

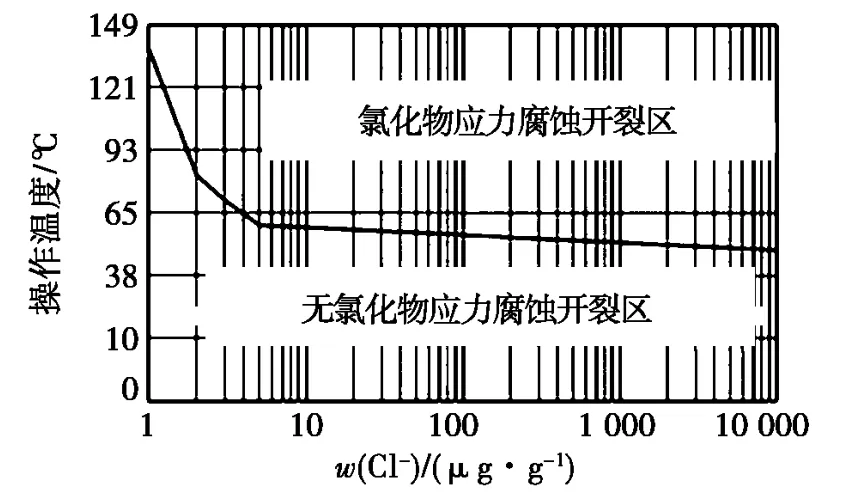

(4)含氯化物水溶液:氯离子含量增加,开裂可能性增加;没有最小氯离子限制;干湿或蒸汽和水的交替变换也会有助于开裂;溶解氧的存在增加开裂的可能性。如果工艺介质中氧质量分数低于0.1 μg/g,氯离子应力开裂会发生(详见图3)。

图3 304和316不锈钢的氯化物应力腐蚀开裂Fig.3 Stress crack of 304 and 316 stainless steel caused by chloride corrosion

(5)pH值的影响:应力腐蚀开裂通常发生在pH值小于2的环境;在碱性pH值区域腐蚀开裂倾向降低。

3 设备防腐蚀对策

3.1 工艺操作调整

(1)密切关注临氢系统压降上升情况,加强原料油的监控,每班记录。

(2)要防止奥氏体不锈钢在高压、低温、含水的部位存在发生应力腐蚀开裂的风险。要对加氢装置风险点的保温进行整改,保证各个部位温度都高于150℃。同时对冷氢线、注水点这些温度较低部位现场挂“氯离子应力腐蚀监控点”牌。

(3)对于临氢系统的危险点和“氯离子应力腐蚀监控点”,加大巡检力度,定时做好巡检记录。

(4)要求常压塔顶温度不得低于120℃,必须跟踪监测电脱盐的运行状况,对脱后含盐、脱后含水、排水含油等指标定期监测确保电脱盐系统的有效运行,要求电脱盐系统操作平稳。

(5)加氢注水线的伴热线在氯离子监控期间不允许停伴热,以保证管线的较高温度。

3.2 工艺流程调整

(1)汽油、柴油、蜡油加氢等装置供料由直供流程改为先进储罐,分析合格后再进装置的加工方式,避免原料氯含量超标。

(2)为确保航煤质量,暂停高氯常一线组分进航煤加氢装置加工,高氯常一线暂安排进柴油加氢装置加工,待氯含量正常后再恢复加工。

(3)在加氢装置运行期间应加强高压空冷器物料中H2S,NH3和流速的监测,通过Kp预测高压空冷器的结垢和腐蚀情况。由于 NH4Cl和NH4HS均易溶于水,因此增加注水量能有效地抑制NH4Cl和NH4HS结垢,在注水的过程中应注意注入水在加氢装置高压空冷器中的分配,避免造成流速滞缓的区域。

3.3 加强设备监检测工作

加强原料油有机氯含量的监控和酸性水氯离子检测以及循环氢系统微量HCl检测,同时对易腐蚀部位加大测厚检测频次,采用红外成像检测(IR)技术对高压空冷结盐、偏流进行监控等。

3.4 加入水溶性缓蚀剂

在加氢装置高压空冷器注水点处加入水溶性缓蚀剂,缓蚀剂能有效吸附到金属表面,形成防护膜,从而起到较好的防护作用。有条件可以考虑加入部分NH4HS结垢抑制剂,能优先与氯化物和硫化物生成盐类,这种盐结晶温度高于结盐温度,并且极易溶于水中,能有效抑制NH4Cl和NH4HS结垢,从而达到减缓腐蚀的作用。

[1] 张国信.加氢高压空冷系统腐蚀原因分析与对策[J].炼油技术与工程,2007,37(5):18-22.

[2] 李宗录.氯化物对炼油二次加工过程的危害及治理措施探讨[J].齐鲁石油化工,1995(4):274-276.