大型整流设备N+2模式新技术的开发应用

2014-05-04尹传兴

赵 钢,尹传兴,周 飞

(1. 云南云铝涌鑫铝业有限公司,云南 建水 654300;2. 云南铝业股份有限公司,云南 昆明 652103)

0 引言

2009年下半年至2010年初,根椐国内外铝工业发展形势,国内外设备装备技术及国内设备制造水平,经过调研、反复充分的论证,制定了特大型整流设备立足国内制造,部分设备引进,国内安装的可行性方案。电解槽向高安全性、大电流、高电压、高产能、高效率发展,对供电系统的安全性、可靠性、高效性提出了更高的要求。铝电解生产工艺对整流设备提出了新要求,整流效率98.5%,功率因数0.95。

1 特大型供电整流设备的主要技术方案

1.1 供电负荷及电压等级

根据本次建设项目的内容,一级负荷占全厂总用电负荷95%以上,是单系列产能最大、负荷最大的用电户。经技术经济分析、论证,整流机组供电电压拟定为220kV。

1.2 整流机组台数组合方案

整流机组台数组合方案的选择原则是:最大满足工艺生产条件;要求获得较高的整流效率;降低运行损耗;满足整个系统形成的较高的整流相数,减少整流机组产生的高次谐波对电网的影响。

经过多方案的论证、优化、比选,确定每台机组直流输出电压、直流输出电流,在N+2台,负荷率在70%左右,能更好地发挥整流机组的效率。

1.3 整流机组的组成方式

整流变压器组由调压变压器、整流变压器、饱和电抗器、油冷却装置和控制系统组成。整流器组由整流装置、交直流母线、水冷却装置和控制系统组成。

1.4 整流变压器组的结构型式

整流机组的特殊性:①满足铝电解槽的焙烧、启动及正常生产所需的大范围电压调节;②满足恒流制工艺生产的调压方式。由于它的特殊性,经过多方案比较,拟定选用220kV直降式整流变压器组方案,为解决整流变压器组在铁路、公路上的运输,将整流变压器组分为:调压变压器、整流变压器、独立式自饱和电抗器及冷却器等4部分组成,安装时合成一个整体,称为分箱合体式结构。

1.5 整流变压器组的调压方案

采用有载调压变压器配合饱和电抗器联合调压方案。

有载调压开关级数:XX级。

饱和电抗器调压范围:直流X—XX V。

有载调压开关进行粗调,饱和电抗器配合细调。直流调压范围为:X%—XXX% V。

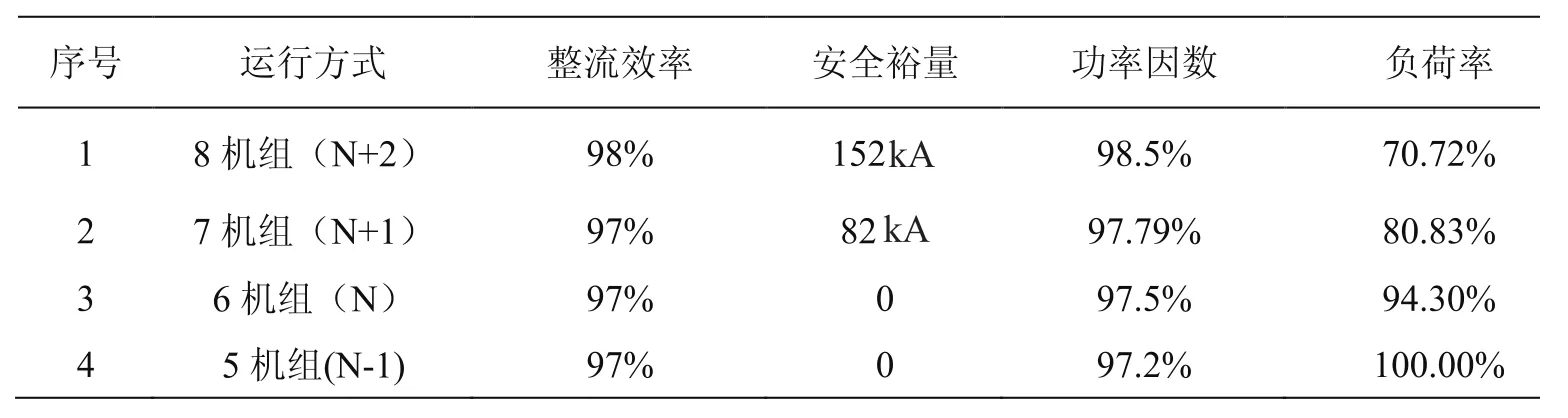

表1 机组效果比较

1.5.1 整流变压器组的移相

本整流变压器组的移相绕组设在整流变压器网侧绕组(D和Y接线),以实现各机组间的移相。

N+2台变压器组移相角:±1.875°、±5.625°、±9.375°、±13.125°。

1.5.2 整流变压器组的饱和电抗器调压(细调)

饱和电抗器型式为:油浸自饱和、独立安装式。

有效线性调压范围:直流侧X—XXX V。 饱和电抗器的型式及较大范围调压在电解铝还是第一次采用。油浸自饱和式,独立安装,有效线性调压,范围为直流侧电压80 V。

2 整流器

整流电路型式:三相桥式同相逆并联(2组)。

各机组间移相角配置:±1.875°、±5.625°、±9.375°、±13.125°。正常8台运行,构成96脉波。

整流效率:99.69%。

2.1 整流机组N+1和N+2方式的比较

2.1.1 实施效果

国产化特大型供电整流机组自建成投产至今,整流设备运行良好,考核指标达到或超过开发设计的期望值。实施效果如表1。

1) 整流机组效率高。特大型机组的整流效率为98.5%,一期工程整流机组整流效率为98.5%,同类进口设备的整流效率保证值为98.3%。

2)整流设备容量安全裕量大、安全可靠。项目建成投产以来,长时间8台机组运行(备用1台),运行指标正常稳定,其中1台运行时故障跳闸,6台机组仍然能保证生产,整流系统可靠性极高。进口设备方面如苹果铝、贵铝三期电解共4台机组,当3台整流机组运行时,机组过负荷,温度过高,需降负荷或需另采取降温措施。

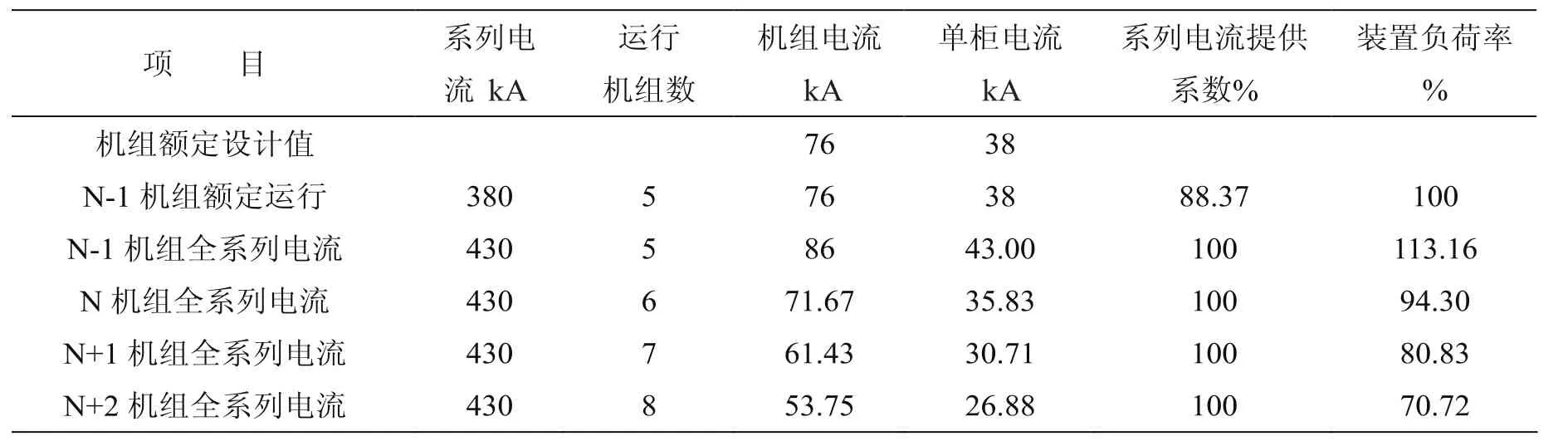

2.2 负荷率及冗余度比较

整流机组的负载率比较见表2。

N+2(8机组)配置具有更高的设备冗余度,即使系统出现2机组停机情况,N机组也可保证全系列电流供电,并仍具有6%的冗余度,对比数据如表3所示。采用N+2配置时,2×38kA配置在N+2机组运行时整流机组负荷率为70%,处于整流系统最佳效率运行点,对比数据如表2所示。而2×38kA配置机组变压器通过容量为2×40kA配置通过容量的95%,每机组调变整变通过容量减少10MVA(调变和整变累加),8机组总计减少变压器通过容量达80MVA,从而降低变电整流设备损耗。

2.3 谐波分量比较

N+2运行时,由于机组运行工作电流减小,相应产生的谐波也减少。此外,N+1配置的7机组模式,由于有一组采用非对称相位运行,系统中将不能抵消11,13以上高次谐波;而采用N+2的8机组配置,可将全系列配置为对称的等效96脉波,抵消11,13等高次谐波。

表2 整流机组的负载率比较

表3 整流机组的冗余度比较

2.4 可靠性比较

首先,这里讨论的可靠性是指全系统供电的可靠性,而非单纯某设备的可靠性,设备的可靠性无论采取何种配置,设备自身都应具有满足额定长期运行,承受极端运行冲击且不发生结构性破坏的设备自身安全可靠性。就全系统运行供电可靠性,指的是从对电解槽供电的角度,保证电解连续运行生产的系统可靠性,这个可靠性主要与系统设备冗余度,正常运行维护相关的设备使用寿命及重要器件故障率,机组非正常停机时的供电保证能力等相关。关于系统供电可靠性,如前所述,由于N+2机组具有更充分的整流机组冗余,即便出现2机组退出的情况,N机组(6机组)仍能保证全系列满负荷供电,从系统供电可靠性而言,N+2机组具有更高的可靠性。关于与维护相关的设备寿命,整流系统如二极管、快速熔断器、OLTC、过电压保护器件等重要关键器件的使用寿命与使用条件紧密相关,特别是与电流负荷有直接的对应关系。较低的运行电流可以减少器件工作温度并减少运行中换向过电压,减少设备运行老化增加使用寿命,降低停机维护频次,系统平均故障间隔时间的减少也是全系统可靠性的一个重要表征。运行经验表明,机组电流大于30kA时,整流柜、饱抗及阀侧母线由于换向电流产生的电动力振动及噪音显著增加,振动若处理不当造成局部谐振则对设备运行安全不利,N+2机组由于工作在30kA以下的较低运行电流,可减少运行中振动的安全隐患。

2.5 整流机组的损耗比较

变压器损耗由2个部分组成,一个部分是变压器空载损耗,一部分是变压器负载损耗。变压器空载损耗不随负荷变化,所占比例很小,一般忽略不计,而负载损耗随负荷电流的变化而变化,与负荷电流的平方成正比。实行8台变压器并列运行,单台变压器一次电流减小了61A,其单台负荷损耗比较如表3所示,从表3可以看出,8台并列运行是最经济的运行方式。

3 关于功率因数

二极管电解整流系统无功功率主要由变压器激磁电流及整流器换向滞后角导致,整流器换向角取决于变压器阻抗及饱和电抗器,变压器阻抗于OLTC运行档位相关,而饱和电抗器无功与饱和电抗器调节控制范围相关,因系统无功在全系列启动后基本确定,全系列运行时系统的自然功率因数随电解槽直流功率的增加而增加,全系列电解槽启动后的功率因数主要取决于OLTC运行档位与饱抗控制深度的配合,其数据对比如表4所示。

4 应用推广前景

该大型整流设备是当今国内单机容量最大(XXX MVA),调压范围最广(X%—XXX%),连续有载调压级数最多(XX级),技术难度最大,技术性能最好的节能高效型220kV直降式有载调压大容量整流变压器,是21世纪开创的新产品,也是代表当代国际先进水平的新产品。特大型整流设备新技术开发研制成功,相继投产运行至今,设备性能稳定,工况良好。获得国内外专家的认可和好评。对于大型电解铝厂,一般供电电压大都是220kV,供电整流设备大都相似。因此该项目的开发研制成功,具有一定的示范性,很有推广价值。只要进行认真的总结不断改进和完善,其应用前景非常广阔。

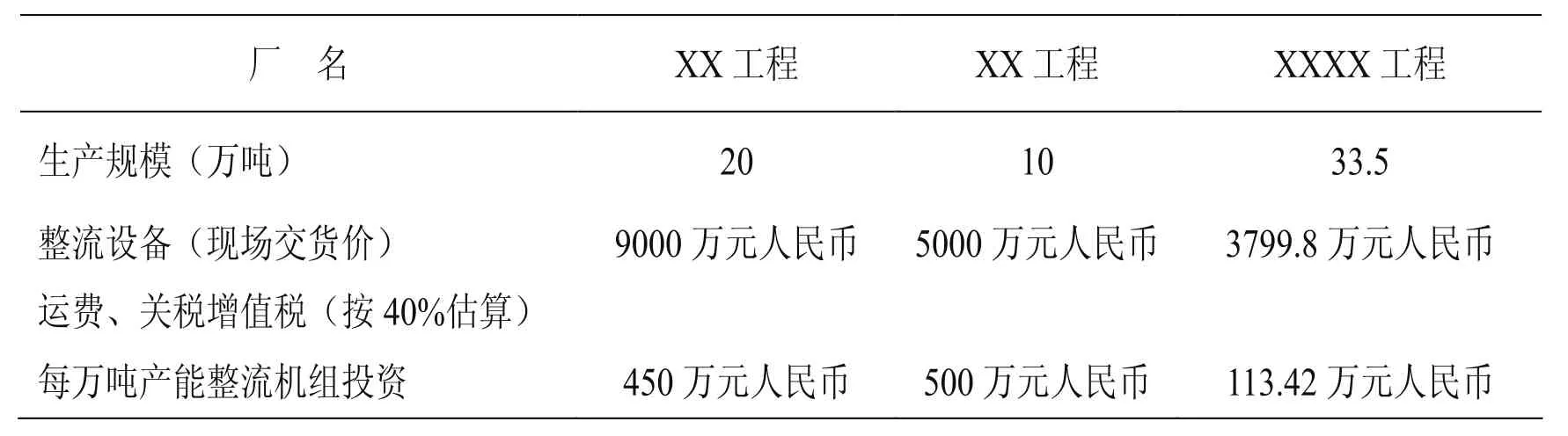

5 经济效益

本项目的直接经济效益在于国内自主开发,制造成本低,节省外汇支出。工程特大变电整流设备与其它铝厂引进设备所需投资(表5)。

目前国内最好水平的同容量(XXX MVA)整流变压器额定损耗不小于1230kW·h;而本项目开发的整流变压器额定损耗为934 kW·h,实际运行有载开关最高挡位为81档,变压器负荷率为79%,根据不同运行情况相应变压器损耗及其节省的运行费用计算如下:

6机组运行时(N)整流变压器与国内最好水平的同容量整流变压器每台总损耗降低:

1230-642.69=587.31(kW·h)

1台整流变压器1年可降低运行费用为:

587.31 ×24×365×0.51=2 623 866.156(元)

6台整流变压器1年可降低运行费用为:

2623866.156 ×6=15 743 196.936(元)≈1574(万元)

7机组运行时(N+1)整流变压器与国内最好水平的同容量整流变压器每台总损耗降低:

1230-472.18=757.82(kW·h)

1台整流变压器1年可降低运行费用为:

757.82 ×24×365×0.51=3 385 636.632(元)

7台整流变压器1年可降低运行费用为:

3 385 636.632×7=23 699 456.424(元)≈2370(万元)

表5 工程设备投资对比表

8机组运行时(N+2)整流变压器与国内最好水平的同容量整流变压器每台总损耗降低:

1230-361.51=868.49(kW·h)

1台整流变压器1年可降低运行费用为:

868.49 ×24×365×0.51=3 880 065.924(元)

8台整流变压器1年可降低运行费用为:

3 880 065.924×8=31 040 527.392(元)≈3104(万元)

注:式中 24为一天24小时,365为一年365天,0.51元/kW·h。为2012年不含税购电价

6 结语

N+2特大型变电整流新设备技术的开发应用成功,为我国大型预焙电解铝工程的建设及中、小型自焙电解铝厂环境治理、技术改造成为大型预焙槽铝厂树立了典范,使国内许多企业环境治理、技术改造在资金投入上成为可能。同时也为电解铝厂生产及设备制造厂带来了新的效益,加快了中、小自焙槽电解铝厂环境治理、技术改造的步伐。它的开发运用标志着我国大型铝厂设计、 施工,面向世界走出国门,参与国际竞争的实力有了提升。