CRTSⅠ型无砟轨道底座混凝土裂缝原因分析与防治措施

2014-05-04章健华吴维洲

章健华,吴维洲

(成绵乐铁路客运专线有限责任公司,四川成都 610072)

CRTSⅠ型无砟轨道底座混凝土是轨道结构的基础部分,在轨道板及CA水泥乳化沥青砂浆与基础结构之间起到传力作用。路基地段CRTSⅠ型无砟轨道底座一般设计为钢筋混凝土结构,其一旦形成裂缝,特别是形成贯通裂缝后会降低混凝土结构的耐久性,削弱轨道结构的承载能力,甚至可能会危害到无砟轨道的使用安全。本文结合成绵乐客运专线施工实例,分析引起路基段CRTSⅠ型无砟轨道底座混凝土开裂的原因,并提出预防措施。

1 工程概况

1.1 路基段底座混凝土设计要求

为贯彻“样板引路、试验先行、总结经验、全线推广”的理念,成绵乐铁路客运专线CRTSⅠ型无砟轨道底座混凝土全线施工前,选取了D3K61+447.714—D3K61+738.614及 D3K61+849.386—D3K62+251.614两段路基地段作为无砟轨道底座混凝土试验段。其中包含直线和曲线地段,最小曲线半径5 km。

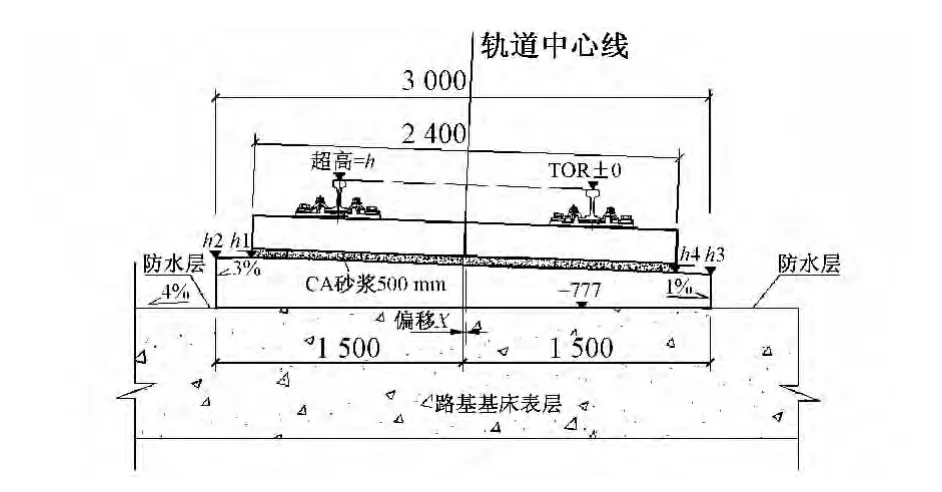

底座采用C40钢筋混凝土结构,如图1所示。路基底座混凝土宽3 m,高300 mm,曲线超高通过底座混凝土超高实现,左线最大超高125 mm,右线最大超高105 mm。每隔3~4块标准板长度为一个底座单元,设置横向伸缩缝。伸缩缝对应凸台中心位置,在凸台处按行车前进方向绕过凸台,伸缩缝宽20 mm,采用弹性板填缝,30 mm深范围内采用聚氨脂密封。

图1 曲线段路基地段底座混凝土结构示意(单位:mm)

底座混凝土采用CRB550级冷轧带肋钢筋焊接网,钢筋焊接网片分片搭接,网片长度一般为2 m左右,网片之间采用平搭法,搭接长度一般为450 mm,且上下两层网片错开搭接。

路基基床表层级配碎石掺5%水泥。设计指标要求:地基系数 K30≥190 MPa/m,动态变形模量 Evd≥55 MPa,压实度 K≥0.97。

1.2 底座混凝土施工方法

1)根据路基段实测长度与设计单位提供的布板设计对比确定底座混凝土单元长度。

2)利用CPⅢ控制网自由设站,在路基基床表面标识模板及凸形挡台中心控制点,标出侧模及端模定位线。

3)在工厂制作底座钢筋网片及其余钢筋,运至现场安装。钢筋绑扎完毕后,严禁踩踏。钢筋间距偏差<±20 mm,保护层厚度5~10 mm。

4)根据弹出的边线安装侧模及端模。根据水准测量调整顶面高程。

5)混凝土集中搅拌运至现场振捣密实,及时收浆。在混凝土初凝前进行二次收面,防止龟裂。混凝土浇筑完成初凝后采用土工布覆盖洒水养护14 d。

6)底座混凝土伸缩缝填充:清理伸缩缝,伸缩缝宽度为20 mm,采用弹性板填充,30 mm深范围采用聚氨酯密封。

2 路基底座混凝土开裂现状

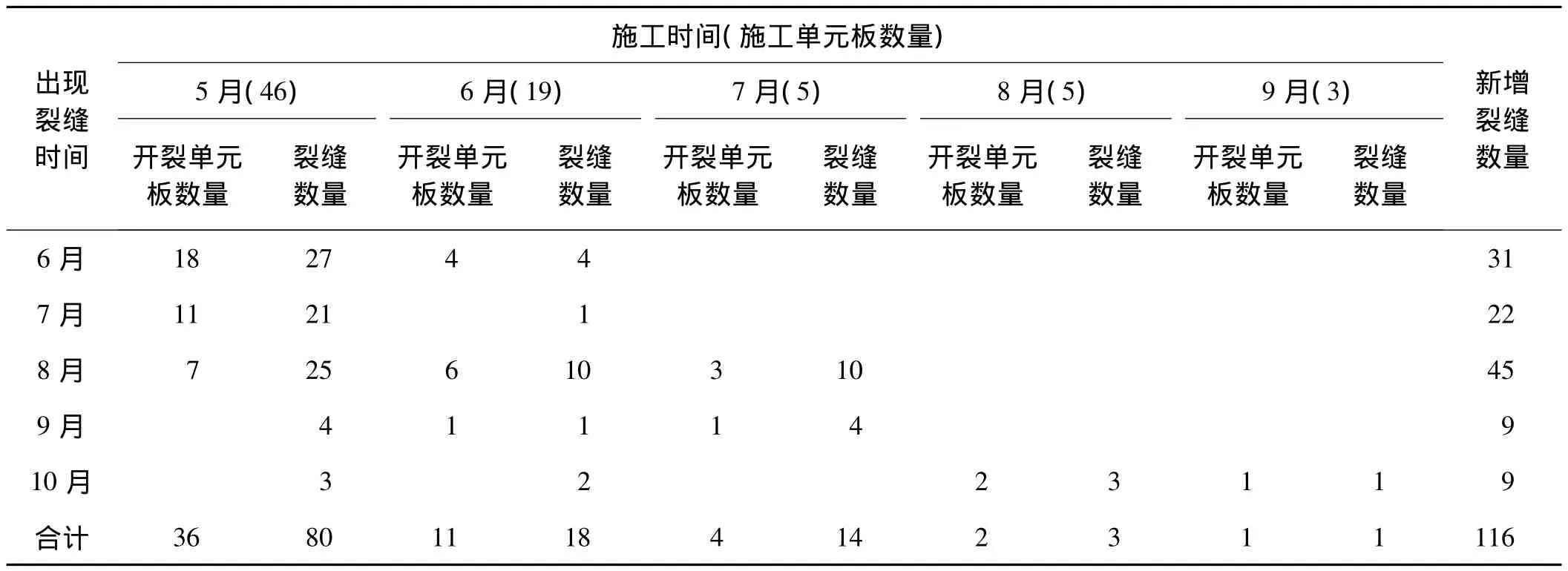

路基底座混凝土试验段2011年5月开始施工,混凝土浇注完成一段时间后,发现底座混凝土陆续出现裂缝,如表1、表2所示。

表1 试验段底座混凝土开裂单元与裂缝数量

表2 混凝土浇筑完成后至裂缝出现的时间

截止2011年10月底,试验段左右线共施工78块底座混凝土单元,其中出现裂缝的有54块底座单元,共计116条裂缝,其中贯通底座裂缝72条,占裂缝总数的62%,典型贯通裂缝如图2所示。裂缝宽度普遍超过0.2 mm,最大裂缝宽度0.5 mm;最多的一个底座单元贯穿裂缝数量达到4条;另有24个底座单元没有出现裂缝,但底座单元间伸缩缝位置处级配碎石层出现被拉裂的现象。

图2 典型混凝土贯通裂缝

裂缝分布具有如下特征:

1)裂缝出现的方向基本与线路方向垂直,位于底座单元长度方向约1/2,1/3(2/3),1/4(3/4)处;其中1/2处66条,1/3(2/3)处36条,1/4(3/4)处14条。

2)裂缝最初出现在混凝土顶面,然后向混凝土底面逐步发展直至贯通。在曲线超高地段裂缝首先出现在混凝土超高一侧,然后向线路内侧方向逐步发展直至贯通。

3)裂缝均在混凝土浇注完成一段时间后出现,最早在混凝土浇注完成后14 d,最晚在混凝土浇注完成后94 d。气温较高时段(8月份)出现的裂缝较多。

3 路基底座混凝土裂缝产生原因分析

混凝土裂缝对混凝土结构而言是质量通病,产生裂缝的原因可能是多方面的,以下采用排除法对可能产生路基底座混凝土裂缝的主要原因进行分析,并提出相应的防治措施。

3.1 地基沉降变形

地基沉降变形会引起混凝土结构受力破坏,出现开裂现象,特别是局部不均匀沉降或整体沉降较大造成底座混凝土受力不均匀,易产生裂缝。

试验段路基共埋设了13个测点,均按照《客运专线铁路无砟轨道铺设条件评估技术指南》要求进行沉降观测,2011年2月底通过了第三方的沉降评估。在通过评估后,继续对各测点进行了沉降观测,以检验评估结果。所有测点自通过评估至裂缝统计时间内共进行了66期沉降观测,累计沉降量在0~±1 mm,沉降观测数据显示试验段路基沉降稳定,未发现有差异沉降。

若由于路基不均匀沉降引起底座混凝土裂缝,则应在裂缝相对应的级配碎石层也应产生裂缝,但现场未发现此现象。若由于路基不均匀沉降原因引起混凝土开裂,其产生的裂缝不会呈现垂直线路方向的规律性。由此推断地基不均匀沉降不是导致路基底座混凝土产生裂缝的主要原因。

3.2 外荷载作用

外荷载作用产生的裂缝一般出现在构件受力后的应力较大或构件承载力相对薄弱的部位。施工期间只有施工荷载,如底座混凝土的强度尚没有达到图纸规定设计强度的75%(即30 MPa),有重型车辆行走,会引起混凝土产生裂缝。

在试验段施工过程中,底座混凝土是在达到设计强度要求后才作为施工运输通道的。若由于外荷载作用,混凝土首先出现拉应力的部位应在混凝土结构的底面,裂缝的产生应自下往上、从线路内侧向线路超高外侧发展,而现场观测及调查情况却与之相反,裂缝从混凝土表面往底面、从线路超高侧向线路内侧发展,两者不相符。由此推断施工外荷载作用不是导致路基底座混凝土产生裂缝的主要原因。

3.3 混凝土养生

在混凝土初凝直到强度上升过程中的养生期间,由于养生不足,混凝土表面水分蒸发,引起表面收缩,混凝土体内、外部产生约束,表面产生拉应力,造成表面开裂。

养生不足会导致混凝土表面开裂,并在混凝土养生期间急剧增加。主要表现为不规则的裂缝,成龟裂状,纵横交错,分布范围广,但其大部分在混凝土表面,很少贯通。试验段底座混凝土初凝后采用土工布洒水养护,施工单位建立了较完善的混凝土养护管理制度,特别是出现混凝土裂缝后,相关单位加强了管理仍没有减少裂缝的产生。路基底座混凝土裂缝多为贯穿裂缝,且产生于混凝土浇筑14 d以后,与养生不足导致的混凝土表层开裂情况不同。由此推断养生不足不是路基底座混凝土产生贯通裂缝的主要原因,但加强养生对减少混凝土表层裂缝是有利的。

3.4 温度因素

1)混凝土水化热过大

混凝土浇筑初期,水泥水化过程中产生大量的水化热,产生的热量积聚在混凝土内部,使混凝土内部与混凝土表面形成温度差异,当产生的拉应力超过混凝土凝固初期抗拉强度时,就会产生混凝土裂缝。

混凝土水化热引起裂缝多为不规则裂缝,且出现裂缝的时间较早,多在3 d以内。底座混凝土的裂缝最早出现时间是混凝土浇筑完14 d。由此推断水化热过大不是底座混凝土产生裂缝的主要原因。

2)结构温度梯度

底座混凝土结构是板状结构,在太阳照射下,底座混凝土上表面温度高,下表面温度低,由于混凝土的热传导性能差使底座混凝土在高度方向上存在温度递度。温度递度可能导致底座混凝土发生翘曲和表面出现横向裂缝。

2011年7月份施工单位连续对代表性底座混凝土结构上下表面温度进行了监测,选取一周记录(相对温差较大)数据如表3所示。

表3 2011年7月11—17日混凝土温度记录 ℃

由于底座混凝土裂缝产生的规律为混凝土上表面首先出现裂缝,即顶面首先出现拉应力,说明存在“下热上冷”的温度梯度。为进一步分析温度梯度是否是造成混凝土开裂的原因,设计单位根据测量结果及相关规范进行了检算分析。参照温暖地区最大负温度梯度40~43℃/m,考虑板厚修正系数后最大负温度梯度为33.97℃/m,计算的裂缝宽度为0.198 mm。由此推断温度梯度是引起底座混凝土开裂的原因之一。

3)底座混凝土与路基基床表层结构整体温度升降差

混凝土结构在随季节性变化和日照的循环变化下,结构整体发生均匀的温度升降变化,从而使混凝土结构发生伸缩。这种伸缩在没有纵向约束或约束很小时,产生的温度力可以不考虑。

但由于底座混凝土结构基础采用掺5%水泥级配碎石层,基层表面较粗糙,且浇筑底座后,基层与底座底部连接,对底座的伸缩具有较强的约束作用,在温度变化时,纵向变形不协调,底座混凝土结构底部约束过大,可能导致混凝土产生贯通裂缝。

试验段路基底座混凝土夏季施工,裂缝产生时间主要在6—8月份,且8月份比例最高。无砟轨道混凝土结构在一个日照的循环下,结构的整体温差在炎热的夏季可以达到35℃~50℃。在随季节性变化的年温度周期性变化中,混凝土温度最高与最低时的温度差可达50℃~70℃。在底座混凝土没有出现裂缝的地段,级配碎石层出现了开裂。由此推断底座混凝土与基床表层级配碎石层不同结构整体温度升降差造成两种结构变形不协调,级配碎石层对底座混凝土约束力较强是引起混凝土裂缝的主要原因。

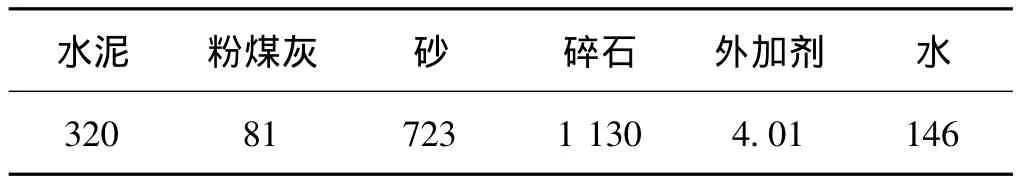

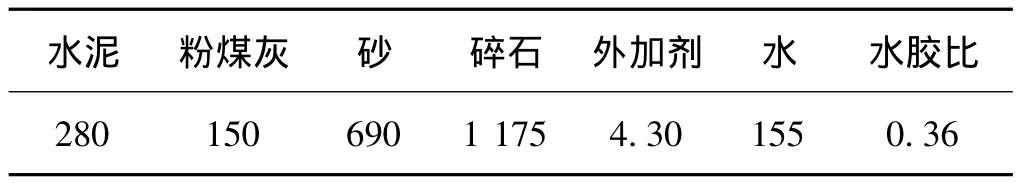

4)混凝土配合比设计

混凝土配合比设计不合理,如水胶比过大、胶凝材料用量过高等均会加剧混凝土开裂几率。

试验段路基底座混凝土配合比见表4,强度等级为C40,其中水泥用量稍偏高。因而,路基底座混凝土配合比设计不尽合理是路基底座混凝土产生裂缝的原因之一。

表4 路基底座混凝土配合比 kg/m3

4 裂缝防治措施

针对上述底座混凝土产生裂缝的原因,采取了以下措施:

1)优化了混凝土配合比,尽量降低底座混凝土水泥用量,增加粉煤灰掺量以降低混凝土自身收缩变形,优化调整后的混凝土配合比见表5。

表5 路基底座混凝土优化后配合比 kg/m3

2)在满足设计单位提出的K30≥190 MPa/m,Evd≥55 MPa,K≥0.97的前提下,减少基床表层级配碎石水泥掺量。

为合理选取级配碎石水泥掺量,建设单位组织3家施工单位,在监理单位的旁站下,对不同来源的级配碎石掺 1.0%,1.5%,2.0%,2.5%,3.0%,3.5%,4.0%水泥用量,按现场施工工艺进行铺设,分别测试K30,Evd及压实系数指标。3家施工单位测试结果基本相近:当水泥掺量2.0%及以下时部分测试指标达不到要求;当水泥掺量2.5%时,各测试指标基本满足设计要求,但部分指标与设计要求的指标值非常接近,考虑实际施工中材料的差异性,建议不予采用水泥掺量2.5%的方案;当水泥掺量3.0%及以上时,3家施工单位现场测试值均满足设计要求,测试值与设计要求的指标有一定的富裕度。为减少基床表层级配碎石层对底座混凝土在温度变化条件下的约束,满足设计指标要求的情况下,尽量降低水泥用量,建设单位组织相关单位对全线基床表层级配碎石水泥掺量由5.0%调整为3.0%进行了变更处理。

3)合理安排施工组织,尽量避开夏季太阳辐射较高时段进行混凝土施工,底座混凝土达到强度后尽早进行轨道板铺设等后续工序施工,以减少底座混凝土温度梯度。

4)加强混凝土养护,全线大面积施工时,督促施工单位落实专人养护管理制度,混凝土终凝后采用土工布洒水养护。

5 结语

通过对成绵乐铁路客运专线路基段CRTSⅠ型无砟轨道试验段底座混凝土开裂情况的分析,确定了底座混凝土开裂的主要原因是混凝土结构温度梯度变形较大及基床表层水泥级配碎石约束力较强导致两结构层间变形不协调所致,并据此提出了底座混凝土防裂技术措施。

[1]中铁五局成绵乐铁路工程指挥部.底座裂纹成因分析及处理方案汇报材料[R].成都:中铁五局成绵乐铁路工程指挥部,2011.

[2]中铁二院集团有限公司.CRTSⅠ型板式无砟轨道受力分析及裂纹分析[R].成都:中铁二院集团有限公司,2011.

[3]陈伯靖,秦超红,周建,等.大单元双块式无砟轨道温度特性分析[J].铁道建筑,2013(2):88-91.

[4]李立娜.客运专线CRTSⅠ型板式无砟轨道施工工艺研究[J].铁道建筑,2012(8):110-112.