油气润滑在冷轧平整机的应用

2014-05-03公茂海

公茂海

(山钢股份济南分公司冷轧板厂 济南)

济钢冷轧厂平整机是由SMS公司设计的四辊轧机,年生产能力为48万t。在平整机支承辊润滑上选用REBS公司的油气润滑系统,投产以来油气润滑系统体现出耗油低,润滑效果好,运行可靠,系统维护工作量低等优点。

一、油气润滑工作原理、组成及作用

1.油气润滑工作原理

油气润滑是利用压缩空气对润滑油进行输送及分配的集中润滑系统。气动泵将润滑油输送到递进式分配器,递进式分配器将经过精确计量给定的润滑油输送到油气混合块,在油气混合块里,润滑油在经过减压阀设定压力的压缩空气作用下在管壁上形成稳定、均匀流动的油膜。在压缩空气的连续作用下,油膜随着气流方向沿管壁流动并被源源不断地输送至润滑点。在到达润滑点之前通过油气分配器根据润滑点实际需要的油量进行精确的分配,最后经过分配的油气流到润滑部位。

2.油气润滑的组成及作用

油气润滑系统主要由供气部分、供油部分、油气混合部分、电控及监控部分和轴承座内的TURBOLUB安装件组成。

(1)供气部分。包括电磁换向阀,泵用油雾器,球阀,空气过滤器和气动减压阀,用于控制气动泵的工作,向系统供送恒压的压缩空气并和润滑油混合产生油气流。当平整机运行时,压缩空气始终接通。维持轴承座内的正压状态以防止外界的水、平整液、尘埃、氧化粉末或其他污染物侵入。为了使压缩空气顺利从辊径的唇形密封处溢出,轴承座唇形密封唇口朝外布置,以使密封轴承座内的正压≤0.03 MPa,从而达到最佳润滑效果。

(2)供油部分。由2台柱塞气动泵(一用一备)和1组递进式分配器组成。在油气润滑系统中,由于润滑剂的消耗量非常小,大约只相当于油雾润滑时的1/10,干油润滑时的2%,因此不需要输送大量的润滑剂,所以泵是间歇工作的,而压缩空气则是连续供给。PDR/G型气动泵每工作一个行程并输送定量润滑剂后就进入暂停工作期,暂停时间的长短根据润滑剂消耗量的大小来计算确定,润滑剂耗量大则泵暂停时间短,二者呈反比关系。它把定量的润滑油供送到递进式分配器,再由递进式分配器精确分配后供送至油气混合块中,分配器上装有接近开关,可对供油状况进行监控。在供油时采用多次供送而每次供油量较小的方式进行供油,这样做使润滑点在任何时候都能得到连续的、新鲜的和等量的润滑剂。

(3)油气混合部分。从递进式分配器送来的经精确分配的润滑油,在油气混合块处与压缩空气混合并形成油气流。

(4)电控及监控部分。系统的监控功能,用于检测压力、液位、流量、计量泵的工作时间、工作周期以及系统的监控时间,显示元件及系统故障。油箱液位监视,用于低于最低液位或递进式分配器故障时,使泵跳闸而停止运行。压缩空气压力监视,用于润滑系统开始工作后,控制压缩空气的主电磁阀,使经过减压阀减压后的压缩空气压力稳定在0.3~0.4 MPa。如果有必要可以对压缩空气的压力进行调节,以满足不同设备对压缩空气压力的不同要求。系统中设有一个压力继电器,对减压后的压缩空气压力进行监视,压力<0.2 MPa时发出报警信号。

递进式分配器的监视。系统接通后,递进式分配器的总监视时间功能同时启动。递进式分配器每工作一个行程(内部所有活塞均动作一次),装在分配器上的接近开关就会相应发出感应信号,信号经过处理后转化为每个行程的监视时间,在设定时间内没有完成相应的工作行程,系统则显示“递进式分配器故障”。

油气流量监控。油气流量由油气流量监控装置PRXD2进行监视。双通道流量监控装置PRXD2可以监视油气流量的下限值,监视油气是否被接到了润滑点,可以探测出由于压缩空气流速过低或停止、轴承座上的油气快速接头是否已正确接通、轴承座中的套筒模块式TURBOLUB油气分配器及其小型过滤器是否已堵塞等情况,油气流量低于最低时,PRXD2就会发出流量低的报警信号。PRXD2同时监视油气流量的上限值,即由于油气管道破损或泄漏导致油气大量外逸造成的流量过大时,PRXD2就会发出流量过大的报警信号。PRXD2的反应期(灵敏度)设置为10相电位值。

(5)TURBOLUB套筒模块式油气分配器。平整机轴承座内采用串列轴承,存在着多个摩擦副,为了达到良好的润滑效果,到达轴承座的油气必须按比例进行二次分配,它安装在支撑辊轴承座内,将油气流按需要的量二次分配给轴承和密封部位。在油气混合物到达串列轴承的轴承座内后,由套筒模块式TURBOLUB油气分配器组件对油气混合物进行按比例再分配(45%∶45%∶10%,即每两列轴承之间各得到润滑剂的45%,而辊径密封处得到10%润滑剂),使润滑剂精确分配给轴承座中的各个摩擦副。

二、油气润滑在冷轧平整机应用中关键参数的设定

济钢冷轧平整机组采用REBS公司生产制造的A01型油气润滑系统。连续生产中需要对油气消耗量、润滑时间及计数进行计算设定。

1.系统耗油量的计算

单个轴承耗油量的基本计算公式,见式(1)。

式中 QLX——单个轴承每小时的需油量,X为轴承型号代码

c——SKF润滑系数,一般取值0.00003~0.00005

DXX——轴承外径,mm

BX——轴承列宽,mm

根据设计,平整机支承辊的轴承由四列圆柱轴承(700/930×620)mm以及两列圆锥轴承(305/500×200)mm组成。由公式(1)计算得出,四列圆柱轴承的耗油量QL1=20.2 mL。两列圆锥轴承的耗油量QL2=3.5 mL。

所有轴承耗油量的计算公式,见式(2)。

式中 QGL——每小时所有轴承的需油量,X为轴承型号代码

n——同种轴承的数目

c1——安全系数取值1.05

由公式(2)计算得出每小时所有轴承的需油量QGL=100 mL,考虑支承辊轴封处的润滑需油量20 mL。经以上的计算得出系统每小时耗油量为120 mL。

2.润滑时间设定及计数设定的计算

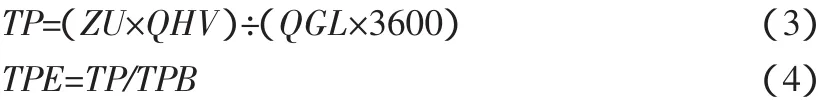

润滑供给的工作周期,见式(3)、式(4)。

式中 TP——润滑间隔时间,s

ZU——递进式分配器工作行程的设定值,取值3

QHV——一次供给周期内递进式分配器的出油量

QGL——所有轴承每小时的需油量,X为轴承型号代码

TPE——操作面板TD200上的时间间隔设定值

TPB——时间间隔基数,取值1 s

由公式(3)、公式(4)计算得出每个递进式分配器的供油暂停时间TPE=144 s。

递进式分配器的总监视时间计算,见式(5)、式(6)。

式中 UHV——递进式分配器的总监视时间,s

TP——润滑间隔时间,s

c2——安全系数,取值2.5

TUHV——操作面板TD200上递进式分配器监视时间的设定值

TUB——总监视时间的时间基数,取值1 s

由公式(5)、公式(6)计算得出TUHVE=360s

递进式分配器的行程监视时间计算,见式(7)。

式中 TUHV——递进式分配器的行程监视时间,s

QHV——递进式分配器一个行程的出油量

QP——泵每秒的排油量

c3——安全系数,取值2

c4——安全系数取值(0~15 s)

由公式(7)计算得出递进式分配器的行程监视时间TUHVU=15 s

三、问题及处理措施

1.压缩空气造成的故障

压缩空气的压力由压力开关进行监视,一旦压力低于0.2 MPa,油箱顶部的黄色报警灯亮,操作界面显示压缩空气压力低的报警信息。在生产的初期多次出现压缩空气压力低报警的问题,主要是由于油气润滑与平整机吹扫的压缩空气共用压缩空气管路,而外部供应的压缩空气由于流量不足以满足平整机在吹扫时需要的大量压缩空气时,造成管路压缩空气压力低于0.2 MPa而引起报警。在采取增加储气罐的方法来减小压力波动,同时增加压缩空气供应能力后问题得到解决。

2.流量高报警

在油气润滑使用两年左右时,出现流量高的报警,通过观察四根油气润滑管路内油气混合后的流量情况及递进式分配器的工作情况后,初步判断是油气流量检测元件PRXD2的问题,通过更换新的油气流量检测元件后问题解决。

3.TURBOLUB套筒模块式油气分配器前的滤网堵塞

由于施工单位在管路安装及吹扫工序施工不规范造成TURBOLUB套筒模块式油气分配器前的滤网在生产初期就出现堵塞现象,由于发现及时未造成严重事故。目前,通过控制润滑油添加过程的污染控制及定期清理滤网避免类似问题的发生。

冷轧平整机自使用油气润滑以来,运行稳定可靠,维护工作量小,除按照周期添加润滑油外,系统始终处于无故障运行状态,同时具有无污染、运行成本低的优点。比干油润滑、稀油润滑有着明显的优势。