LNG缠绕管水浴式气化器防结冰分析及对策

2014-05-03吴晓红陈永东

吴晓红 陈永东 李 志

(合肥通用机械研究院国家压力容器与管道安全工程技术研究中心 合肥市)

一、前言

液化天然气(以下简称LNG)接收站和气化站中,使用了不同类型的LNG气化器。我国沿海大型天然气接收站的LNG气化器型式主要有开架式气化器、中间流体型气化器和浸没燃烧式气化器,目前这3类气化器仍依赖于进口。在中小城市及距离气源地较远的小型天然气接收站和气化站(俗称LNG卫星站)使用的气化器,主要是空温式气化器和水浴式气化器。

空温式气化器虽然热效率低,但运行成本也低,经常作为卫星站内的基本负荷型气化器,因其对环境温度极为敏感,冬天易结冰,在我国北方地区的使用受到一定限制,同时因其占地面积大,在土地资源有限的区域的使用也受到限制。缠绕管水浴式气化器因传热效率高、结构紧凑、占地面积小,在我国南方的LNG电厂工程中不断地获得应用,气化能力40 000 m3/h气化器的占地面积只有2 m×2 m。

当下土地资源非常有限,这种节约非常有意义,如何让这种高效紧凑的换热器在各种工况下可靠地运行,尤其水浴温度较低时仍能安全运行,避免结冰就变得非常重要。

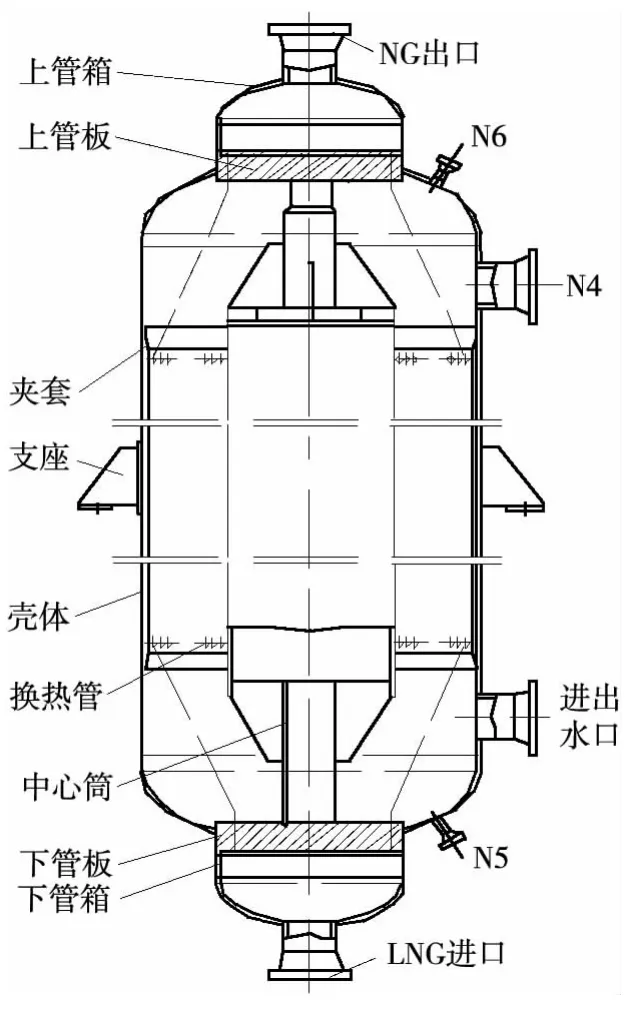

二、水浴式气化器工况及结构(图1)

一台在用LNG水浴式气化器设计气化量40 000 m3/h,LNG进口温度约-150℃,出口温度≥1℃,水浴侧水来源于系统的循环水,进水温度正常运行时在25℃左右。因LNG为低温介质,设备材料采用奥氏体不锈钢。为了克服温差应力对设备产生的不利影响,主体结构采用螺旋缠绕式换热器结构。LNG从底部管箱进入,在螺旋缠绕管内受热气化后从顶部排出,循环水在壳程加热管内天然气。该管束结构紧凑、热补偿效果好、抗振动性能佳。

三、气化器结冰机理分析

气化器在运行时,有时会遇上极端天气,引起循环水温度下降,如何避免结冰产生运行事故,同时又使得气化器尽可能在较高的负荷下运行,确保生产进行,预测气化量和循环水温度的关系就非常关键,为系统应急处理提供科学依据。

缠绕管换热器中水走壳程,水在操作压力1.5 MPa时,经计算得到其冰点为-0.11℃。气化器的进口区域换热管内LNG低达-150℃,因此需特别关注进口区域水侧传热表面温度,壳程中的水接受的冷能来源于换热管内的LNG,因此控制换热管外表面的壁温>0℃,壳程内的水就不会结冰了,同时对水量进行核算,以控制水侧出口水温>0℃。

图1 缠绕管式水浴式LNG气化器结构示意图

四、换热管外侧壁温分析与计算

1.未考虑污垢的换热管外表面温度

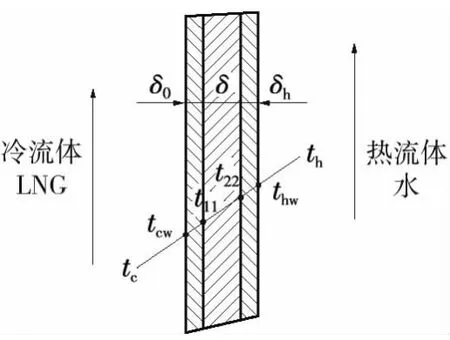

结合缠绕管式换热器的传热特点,对换热管外表面壁温进行分析。缠绕管换热器内的传热属于间壁式传热,间壁式换热器在没有污垢的情况下,传热模型如图2所示,冷热流体分别处在固体壁的两侧,热流体把热量传递到固体壁的一侧,通过固体壁的导热后,再从固体壁的另一侧把热量传递给冷流体。

缠绕管式气化器中入口区域的传热方式主要是对流和导热,针对图2的传热模型,冷热流体和传热表面的热量交换为对流换热,热量从固体壁的一侧通过导热传递到固体壁的另一侧,根据牛顿冷却定律和傅里叶导热定律,获得热流密度q的关系式(1)、(2)、(3)。

图2 无污垢间壁传热模型

式中 αh——热流体侧膜传热系数,W/m2·℃

th——热流体温度,℃

thw——热流体侧换热管表面壁温,℃

λ——换热管材料的导热系数,W/m·℃。

δ——换热管壁厚,m

tcw——冷流体侧换热管表面壁温,℃

αc——冷流体侧膜传热系数,W/m2·℃

tc——冷流体温度,℃

分析(1)、(2)、(3)式,求得换热管传热表面温度thw和tcw,表达式见式(4)、(5)。

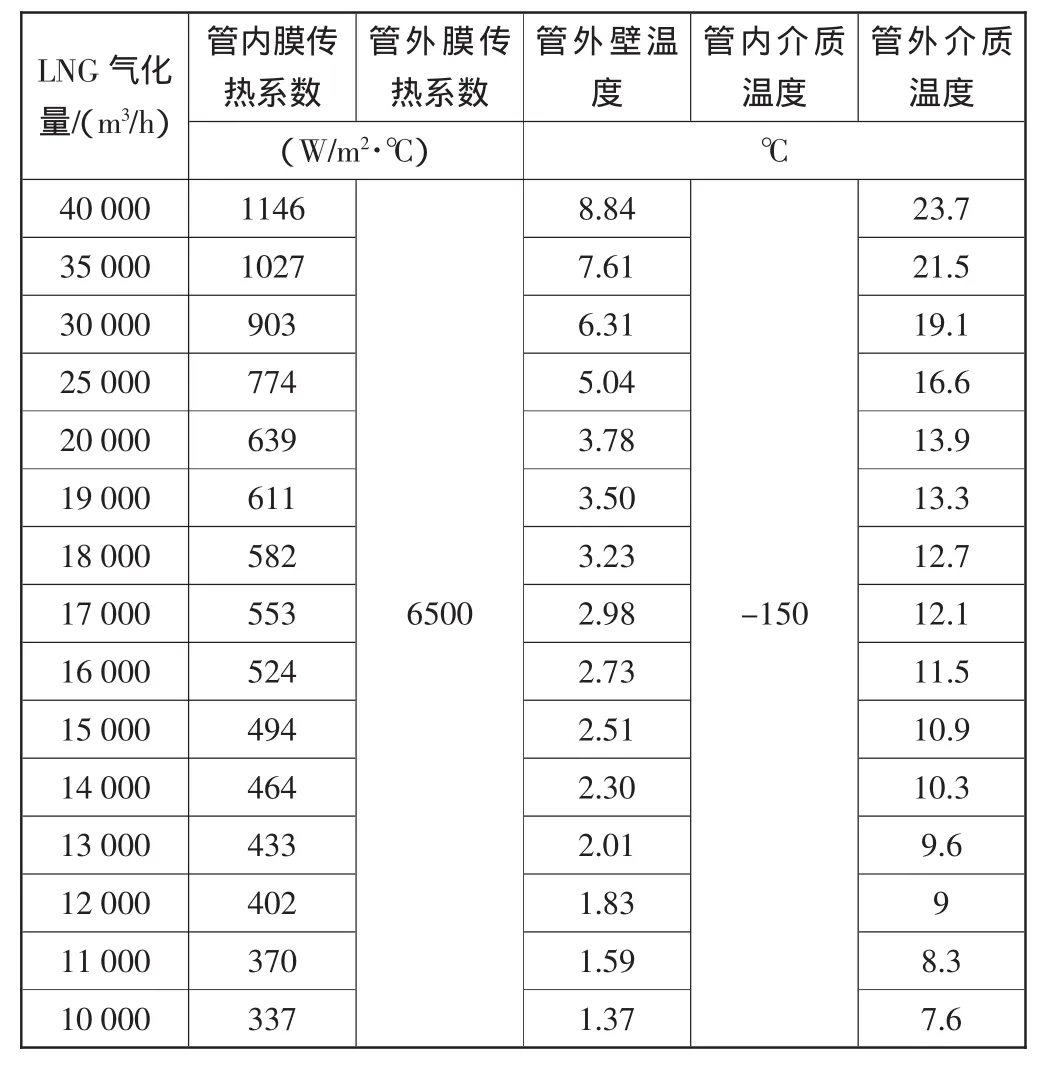

通过传热计算获得LNG不同流量下的膜传热系数αc和水侧膜传热系数αh,联立(4)式,得到在维持换热管外壁温度>0℃的条件下,不同水温对应的最大气化量数值见表1。前述的LNG缠绕管式水浴气化器,依据水温按照表1推荐的气化量进行调节,顺利越冬。如增大壳程水流量,壳程膜传热系数变大,此时换热管外表面温度见表2。从表2中可以获悉,换热管外壁温度提高了,即增大壳程水流量有利于防止结冰。

2.换热管外污垢表面温度分析

气化器使用一段时间后,管壁上会结垢,结垢影响换热管的传热,考虑污垢的传热模型如图3所示。

参考金属壁导热热阻的定义,可获得如下的污垢热阻的表达式,见式(6)、(7)。

表1 不同水温对应的最大气化量

表2 增大壳程流量后换热管外壁温度

式中 Rc——冷侧流体形成的污垢热阻,m2·℃/W

δc——冷流体侧污垢厚度

δh——热流体侧污垢厚度

λc、λh——分别为冷、热侧污垢的导热系数,W/m·K

Rh——热侧流体形成的污垢热阻,m2·℃/W

针对传热模型2,根据牛顿冷却定律和傅里叶导热定律,除了获得(1)、(3)的热流密度关系式,还需补充污垢传热面的热流密度关系式,见式 (8)、(9)、(10)。

图3 考虑污垢的传热模型

式中 thw——热流体侧换热管污垢表面壁温,℃

t22——热流体侧污垢层和金属传热表面界面处温度,℃

t11——冷流体侧污垢层和金属传热表面界面处温度,℃

tcw——冷流体侧换热管污垢表面壁温,℃

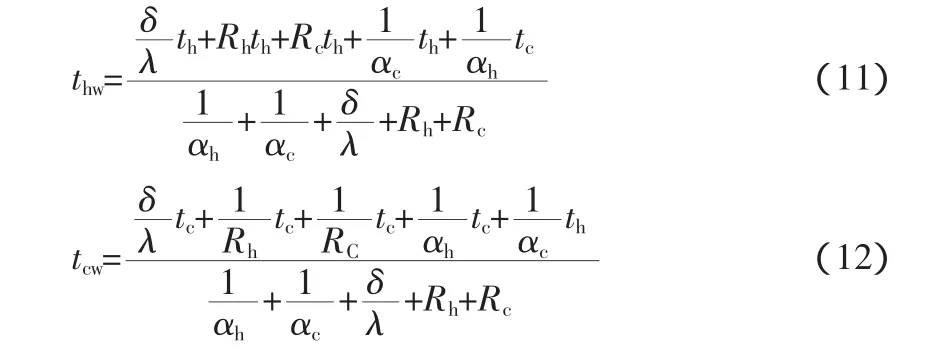

分析式(1)、(3)、(8)、(9)、(10),求得换热管壁污垢表面的壁温表达式,见式(11)、(12)。

比较(4)和(11)式,(5)和(12)式可见,由于污垢的存在,和流体接触的换热表面的温度发生了变化,对各工况进行计算结果见表3。从表3可以得到,相对于新换热器(无污垢)的换热管外壁温度,和水接触的污垢表面温度有所提高,即污垢形成后,传热阻力增加,换热管内的冷能更不易传递给热流体。

表3 LNG流量和换热管外污垢表面温度表

3.流动方式对水浴式气化器进口区域换热管外壁温度的影响

换热器内,冷热流体流动方式常见的有并流和逆流形式,如采用并联方式,LNG进口区域热侧温度为最大值,由壁温公式表达式可以得出,此种流动方式换热管外壁温度较高。该汽化器流动方式为并联流动。

4.不同介质凝固点的比较

除了水以外,水和乙二醇的混合溶液也常用来加热低温流体,不同配比可获得不同的冰点,见表4。从表4可知,此溶液冰点远远低于水的冰点,可供不同场合应用。

表4 不同配比可获得不同的冰点

五、结论

经前述分析和研究,得到LNG缠绕管水浴式气化器防结冰结论。水浴温度偏离正常工况下降后,应及时调整LNG的气化量,防止气化器水浴侧结冰,表1给出了某在役气化器水温度和气化量的对应关系。

防止结冰的关键是控制和水接触表面的温度大于水的冰点,从式(1)、(11)壁温表达式分析,th、tc位于壁温表达式的分子,因此提高入口区域的th、tc,可以有效提高换热管外壁温度。由于LNG一般存储于储罐中,tc温度一般较为固定,如采用并联流程,可以使管程进口区域的th获得最大值,有利于提高换热管外壁的温度。提高热侧介质的温度,在壳程水温较低的情况下,利用蒸汽或其他热源加热水,可采用两股流缠绕式换热器实现加热流程。

降低换热管内LNG流量和增大壳侧水流量,有利于提高换热管外壁温度,降低冷侧的流量,也即降低了冷侧的流速,雷诺数降低,通过传热计算可知,冷侧的膜传热系数也会降低。同理,增加壳程水流量,壳程膜传热系数增大。因此通过调小LNG的流量和增大水流量,都可以达到提高管外壁温度的目的,有利于防止结冰。

随着运行时间增加,污垢形成后,气化器入口区域和水接触的污垢传热表面温度增加,抑制结冰。

降低壳程介质的冰点,在条件允许的情况下,可以用水乙二醇溶液替代水,根据相应的工况,选择不同配比的水、乙二醇溶液,有利于气化器的正常运行。

以上各项措施,不仅对LNG缠绕管水浴式气化器防结冰有效,也可对空温式LNG气化器和ORV海水加热型汽化器的防结冰预测提供参考,对其他低温介质气化器的防结冰分析,均具有重要借鉴意义。