6 m龙门刨床电气系统改造

2014-05-03黄初榕

黄初榕

(苏州苏福马机械有限公司 江苏苏州)

一、存在的问题

苏州苏福马机械有限公司现使用的B1016A和B2020Q型6 m龙门刨床由济南第二机床厂20世纪80年代生产,采用AG-G-M直流调速系统(交磁放大机—直流发电机组—直流电机),主要用于框架类长形零件的粗精加工等。刨削加工过程中由工件与刨刀相对运动形成金属切削加工。工作台与工件必须频繁地进行往复运动(主运动),切削加工只在工作台工进行程中进行,返回行程只是空行程。在切削过程中刀架没有进给运动,只有在返回行程中才有刀架的进给运动(横梁、刀架运动称作辅助运动)。6 m龙门刨床行程见图1,其中0~t1——工作台前进起动阶段;t1~t2——刀具慢速切入阶段,防止崩坏工件又可提高刀具使用寿命;t2~t3——加速至稳定工作速度;t3~t4——工作速度阶段;t4~t5——减速退出工件阶段;t5~t9——返回阶段,快速返回以提高加工效率。

6 m龙门刨床服役日久,电气系统运行很不稳定。直流发电机组和扩大机组耗电量较大,进刀机构采用继电器控制进刀,继电器经常出现粘连,造成控制失灵。另外交磁扩大机的换向比一般直流发电机困难,存在磁滞回环,出现工作点不稳定、生产效率降低等问题。

图1 刨床行程

二、改造方案

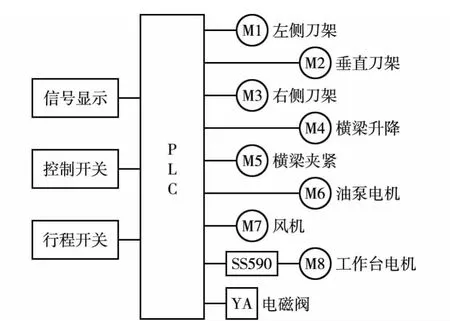

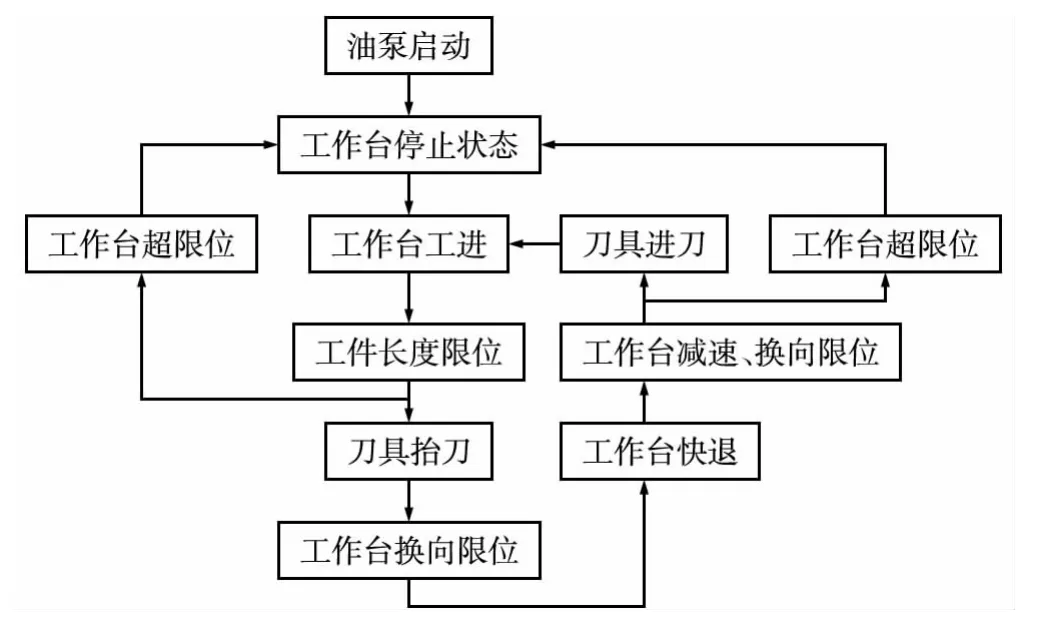

改用S-M直流调速系统(由IGBT组成的全数字式双闭环直流调速系统)。考虑到原有设备调速比达到20∶1以上,静差度<10%,工件加工时切削力恒定、平稳、冲击小,刀具切入切出时自动减速及安全可靠等要求,采用欧陆SSD590直流调速器(以下简称SSD590)。改造后的调速系统不仅具有交磁扩大机调速系统的优点,而且可抵抗电网电压波动引起的电机转速变化。电流环和转速环双闭环系统可分别进行整定和调节,不仅有较硬调速特性,而且还有较大功率的启动特性,可带大负载快速启动或较低速运行。为使SSD590更有效地控制电机,设计时充分使用电流与速度反馈信号给一个相应的环,电流反馈传感器是内置式的,速度反馈由模拟测速发电机提供。直流电机的调速方法主要是励磁电压保持不变,通过调节电枢电压控制电机转速。刨床电气控制系统以三菱FX2N-80MR型PLC为控制核心(图2),重新设计、制作电控箱,工作台PLC控制流程见图3。

图2 刨床电气控制系统原理

图3 刨床工作台PLC控制流程

预计方案实施后,S-M直流调速系统调速范围可达100∶1,更换不同工作模式仍可使龙门刨床用于刨、铣削两用。工作台的速度不随切削量的变化而变化,静差度<3%,可提高加工精度。根据参数设定要求自动调速,调速方便且数字化。接近理想速度运行曲线,提高了加工质量与效率。

三、改造实施

工作台主运动采用1台国产Z4系列55 kW直流电机取代交磁扩大机组和直流发电机组,外配1台ZYS-100A测速机,Z4直流电机可实现恒转矩控制,并能达到低速切入的工作特性。经减速箱驱动后,实现无级变速,为保持减速箱位置不变,重新制作Z4电机底座。工作台换向制动利用直流驱动自带的能量反馈装置,制动速度快,能量又反馈回电网。垂直刀架和左右侧刀架采用PLC控制,使进刀量准确,提高了加工精度。采用HED40A10/35L24G型油路压力开关替代LX2机械式触点开关,清洗工作台面液压回路,确保运行可靠。工作台组合行程开关选用LJM18A-10Z/NK型光电接近开关替代机械式行程开关,位置可随意调节,方便操作。

四、改造效果

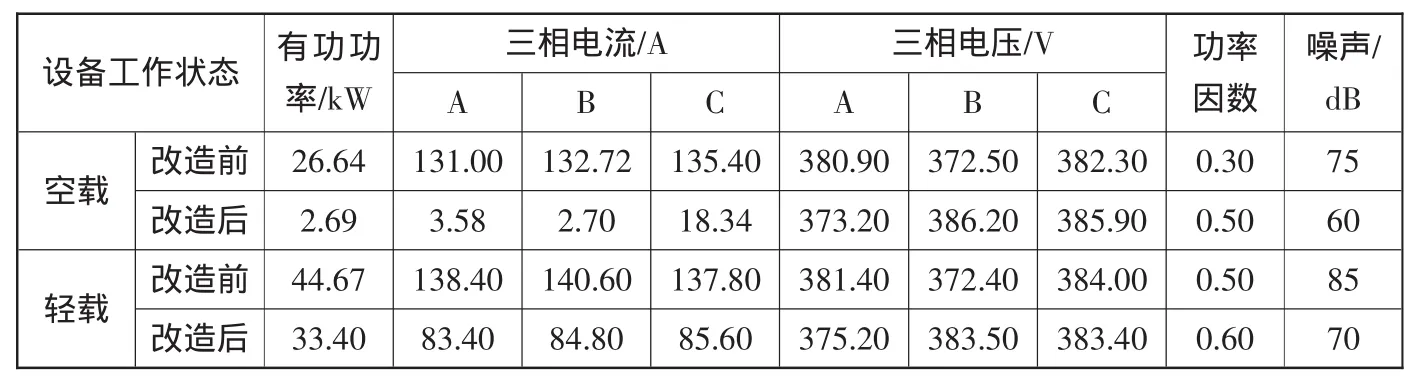

1.节能显著使用DZFC-1电能综合分析测试仪、AWA5633P精密声级计和其他常用仪表测试改造前后刨床主要参数(表1),设备测试状态为空载和轻载(走刀量0.5 mm、切削深度3 mm、切削行程5 m、切削刀具尖头刀、1只切削刀架)。方案实施前后单台6 m龙门刨床的实际耗电量分别为218.4 kW·h/8 h和134.4 kW·h/8 h。若按1年250个工作日、每日两班工作16 h、电费单价0.8元/kW·h计算,单台设备1年可节省电费33 600元,改造的两台6 m龙门刨床每年可节省电费6.72万元。

表1 刨床参数数据

2.其他

改造后刨床故障率明显降低,机床低速性能得到明显改善。可满足“精刨代刮”的先进工艺,在大负载情况下,可实现0.5 m/min的超低速平稳运行,加工零件的直线度和表面粗糙度指标部分达到了研磨的水平。装铣头后还能铣削加工。改造周期短,对生产影响小。