可重构模块化工业模拟综合实验平台设计

2014-05-02毛湘宇刘汉忠宋伯旸

毛湘宇,刘汉忠,宋伯旸

(电子科技大学 机械电子工程学院,四川 成都 611731)

机电一体化技术在当今社会中得到极为广泛的应用,并迅猛地向前发展,已经成为当今工业自动化重要组成部分[1]。机电一体化是实践性很强的学科,而实践性环节在培养人的科学思维、创新意识,掌握科学方法,提高综合实践能力等方面是课堂理论教学所无法替代的[2]。建立一个综合设计性实验和创新性实验平台,这对培养和提高学生的创新意识和综合实践能力具有重要作用。

1 工业模拟综合实验平台的建立

为满足培养机电一体化综合技术人才要求,国内许多高校都纷纷构建机电一体化综合实验系统。浙江工程学院以PMAC-Mini PC I为控制核心,设计机电一体化技术综合实验台[3],已在教学上发挥了一定作用。但该平台的传感器种类少,学生在机械、硬件上动手的机会较少。长沙铁道学院机电工程学院立足本科教学、突出机电核心技术为设计思想,投入40万元建成一套机电一体化的机电测控综合实验系统[4]。该系统可为机械类多个方向和多门课程提供多种实验和应用实践。但存在一次性投入大,技术含量高、建设难度比较大等问题。北京工业大学机械工程与应用电子技术学院研制由多功能实验台、MPS物流自动生产线、PLC控制系统和计算机及网络管理系统组成的机电一体化综合实验系统[5]。北京航空航天大学机械学院以软盘驱动器为实验对象开发出机电一体化综合实验台,但在该平台上仅可完成4个实验[6]。南京航空航天大学机电学院将本学科的研究成果引入到实践教学中,基于科研成果转化设计了机电一体化综合实验系统[7]。上述综合实验平台或多或少存在如下不足:综合实验平台能够完成的实验不多,可持续开发能力不足;基本上属于验证性综合实验,学生所能完成的自主设计内容极少,学生无法进行创新性设计;无法实现大规模开放性实验。因此,我校机电学院在现有的机电一体化实验系统基础上,参照工业系统,运用慧鱼创意组合模型构建培养学生创新能力的工业模拟综合实验平台。

工业模拟综合实验平台目前包含两大综合实验模块:自动分拣工业模拟系统综合实验和立体仓库工业模拟系统综合实验。每个实验又可分为机械结构设计、电气结构设计和综合程序设计三大部分实验。实验中,机械结构运用慧鱼创意组合模型的零件实现组装,可以实现学生创新性设计的各种机构,从而培养学生机械创新实践能力。电气结构以传统机电一体化PLC实验箱为控制核心,要求学生在实验中根据需求选用各种附属部件,设计相关电气接口电路,从而培养学生电气工程创新实践能力。综合控制程序以PLC控制程序为主,根据不同系统选用各种附属电子元件,从而确定其他相关程序的设计,实现学生综合控制程序设计能力的培养。工业模拟综合实验平台由慧鱼创意组合模型作为其主要机械结构,可实现目前常见各种工业机构的搭建,从而保障了工业模拟综合实验平台的可持续开发能力。

2 自动分拣工业模拟综合实验系统

自动分拣工业模拟系统综合实验系统是一个模拟自动化工业生产过程的微缩模型。学生可以直观地了解到自动化工厂的生产过程,并可以自行设计搭建新系统进行编程以控制整个生产过程,锻炼学生的工程实践能力。本模拟系统主要使用PLC技术进行控制,并结合了传感器、位置控制、电气传动和气动等技术,可以实现不同类型材料的自动分拣和归类功能。

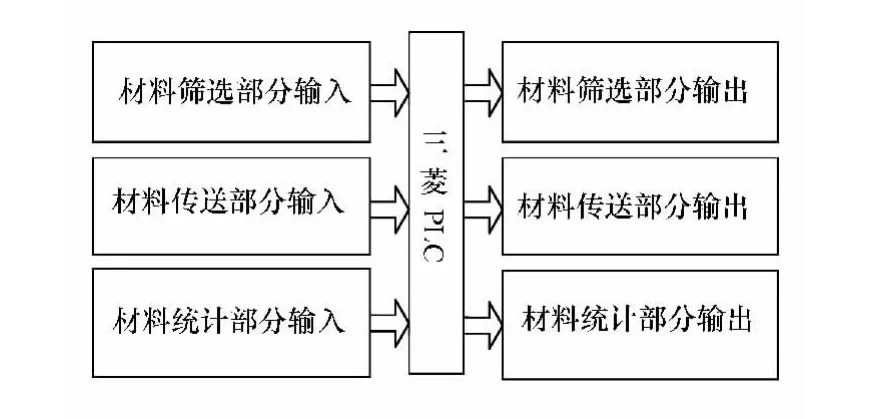

整个系统共分为材料筛选、材料传送和材料统计3个部分,各个部分又涉及到了机械结构设计、电气系统设计和控制程序设计3个方面的内容,其主要构成和相互关系如图1所示。

材料筛选部分主要完成将材料逐个输入系统并进行颜色识别,再将它们分别筛选到置于工作位置的箱子里的功能。当系统上电并按下启动按钮以后,振动筛工作,并将待分拣的材料逐个输入到分拣模拟系统中;材料通过传送带,经过置于传送带上方的颜色传感器进行颜色识别后输入三菱PLC进行处理;之后,待分拣材料继续通过传送带被运送至对应气缸的工作位置,进而被推入箱子。这样就完成了一次对材料的分拣动作。

图1 总体系统主要构成和相互关系图

材料传送部分主要完成将装满的箱子传递到材料统计部分,并重新放置一个空箱子的功能。当统计工作位置的箱子完成3次分拣动作之后,系统认为该箱子已经被装满,而后传送小车会将已装满的箱子从工作位置运送到对应的传送带,并在之后从空箱传送带处获取一个空箱放在对应的工作位置上,以使分拣作业能够继续进行。等到箱子再次被装满时,传送机构将重复上述动作。

材料统计部分主要完成统计已使用空箱的个数,以及各种装满已分拣材料的箱子的个数,并把它们通过传送带送入仓库的功能。当材料传送机构中的传送小车将装满分拣材料的箱子放置在材料统计部分的对应传送带上时,传送带将工作,进而将装满的箱子送入仓库传送带,并给对应计数器加1;另外,当传送小车要获取空箱时,材料统计部分的空箱传送带将工作,以配合传送小车获取空箱,同时,对应的计数器加1。这样就完成了对输入分拣系统的空箱和输出到仓库的装满的箱子的统计工作。

需要特别说明的是,由于整个材料分拣模拟系统是站在全套解决方案的基点上进行设计的,因此在基本的材料筛选部分以外,加入了材料传送和材料统计部分,这就为物流管理系统提供了所需的信息输入,也间接地有利于全套物流系统解决方案的实现。

2.1 自动分拣系统机械结构规划设计

自动分拣模拟系统的机械结构分为3部分,即材料筛选机构、材料传送机构和材料统计机构。其中材料筛选机构是整个系统中最主要和最核心的部分,它完成了对待分拣材料的基本分拣功能。机械结构各个部分的实际相对位置分布及工作顺序如图2所示。材料筛选机构作为系统最主要和最核心的部分,完成了材料的输入、材料颜色的识别和材料的筛选功能。材料的输入机构部分采用振动筛的方式。材料颜色的识别部分主要实现对输入机构传送的材料的颜色进行识别功能,主要由传送带和颜色传感器完成。

图2 机械结构相对位置分布及工作顺序图

2.2 自动分拣系统电气系统设计

系统采用三菱PLC作为控制核心,其输入有效电压和输出电压均为24V。慧鱼元件提供传感器、限位开关、电机和气动装置等电气元件,额定电压和输出电压均为9V;系统还使用额定电压为5V的光电传感器和颜色传感器.整个电气系统布局如图3所示。

图3 电气系统规划框图

材料筛选部分电气系统包括以颜色传感器和光电传感器为主要输入的传感器电气系统和以电机、电磁阀、继电器为主要输出的执行元件电气系统。

材料经过颜色传感器时,额定电压为5V的对射式光电传感器QT30CM进行检测。当感应到材料时QT30CM将输出。QT30CM输出信号通过继电器模块转化为PLC可识别信号。颜色传感器主要用于对基础材料元件的颜色进行识别,其核心芯片为TCS3200。该传感器信号运用STC89S52单片机进行处理,再通过继电器模块转化为PLC可识别信号。当颜色信号输入三菱PLC处理后,执行元件在动作之前,需要确认材料到达的位置,因此采用了慧鱼元件提供的光电传感器定位。慧鱼元件提供的光电传感器信号,需通过核心芯片为LM339四路电压比较器的功能模块电路处理输入三菱PLC。

材料传送部分电气系统包括以限位开关为主要输入的信号输入系统和以电机、电磁阀继电器为主要输出的执行系统。各限位开关分别对应空箱起始位置、一号、二号、三号工作位置。执行系统包括慧鱼提供的9V电机和电磁阀,控制传送小车沿着轨道在各位置间的往返运动和气缸平台的运行。

材料统计部分电气系统设计包括以光电传感器为主要输入的传感器电气系统和以电机继电器为主要输出的执行系统。传感器采用对射式光电开关,其主要作用是统计输入系统的空箱和输出入库的满箱的数量。执行系统辅助传送小车完成空箱和满箱传送及入库。统计结果通过LCD1602显示模块显示

2.3 材料分拣系统控制程序设计

本系统采用三菱FX1N-40MT-001型PLC作为控制核心。主程序包括复位程序、材料筛选控制程序、材料传送控制程序和材料统计控制程序。其主程序流程图如图4所示。

图4 主程序流程图

材料分拣系统复位程序主要是对程序设计中用到的内部继电器和执行系统进行复位,检测系统是否具备开始工作的条件。材料筛选控制程序主要完成3项工作,即根据需要启动和暂停振动筛和传送带、处理颜色传感器信号,识别出材料颜色和控制气缸动作,将材料推入对应空箱。材料传送程序包括传送满箱、获取空箱和放置空箱等工作。材料统计程序使用STC89S52单片机的外部中断功能来完成,并通过LCD1602显示。

3 立体仓库工业模拟综合实验系统

自动化立体仓库又称为高架仓库、自动仓储AS/RS(automated storage and retrieval system)或自动存储自动检索系统,它是一种高层立体货架(托盘系统),用电子计算机控制管理并使用自动控制的巷道堆垛机进行存取作业的系统[8]。现代工业技术对具有高层货架的自动化立体仓库的设计常使用仿真程序来评估设计的优劣[9]。对于自动化立体仓库的仿真模型使用优化搜索程序,寻求减少自动化立体仓库建设和运行的最低费用[10-13]。

立体仓库工业模拟综合实验系统具有自行按照指定的货格进行出库和入库操作的功能。从功能上可以划分为3个模块:PLC控制单元,信号转换电路,机械设备。各个模块配合完成相应的动作,实现相应功能。PLC控制单元是系统的核心部分,从信号转换电路获取堆垛机三坐标位置、输送系统状态和货物输送状态,并处理所获取信号及发送相应指令;信号转换电路完成PLC信号与机械设备信号的转换;机械设备主要包括输送系统、堆垛机和货架,其中输送系统和堆垛机在PLC控制下完成入库或出库操作。指示信号用于反映系统的运行状态。系统框图如图5所示。

图5 系统框图

3.1 执行系统结构设计

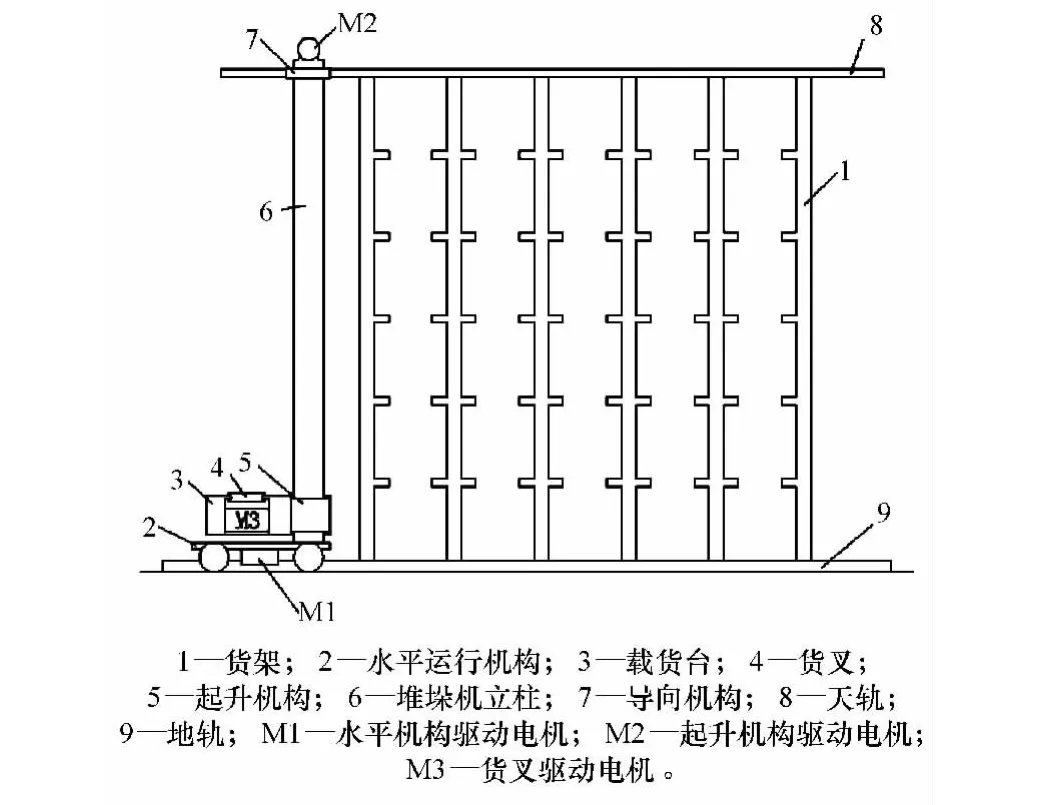

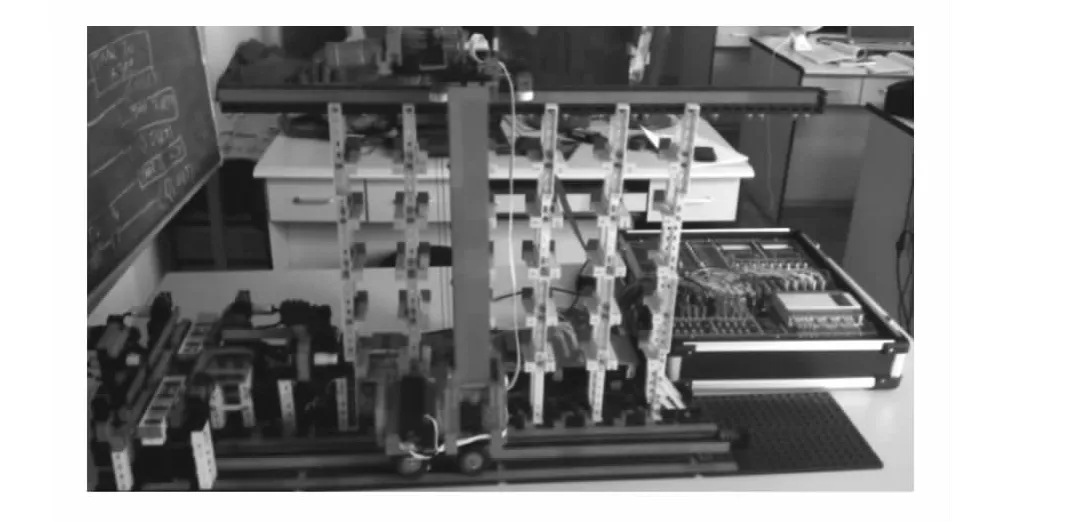

货架是立体仓库主要的承重设备,为5层5列共25个货位,货箱尺寸为60mm×60mm×28mm。堆垛机是立体仓库中的关键设备,所有货物的入库、出库等作业都必须通过堆垛机完成。堆垛机结构以及堆垛机与货架的关系如图6和图7所示。从图中可以看出,堆垛机由水平运行机构、载货台、货叉、起升机构、堆垛机立柱、导向机构等组成。

图6 堆垛机结构示意图

图7 堆垛机结构实物图

3.2 控制系统设计

立体仓库控制系统包括PLC控制单元、信号转换电路以及安装在立体仓库各个位置的传感器。本系统采用慧鱼限位开关检测堆垛机的运行机构、起升机构及货叉的位置,采用对射型光电开关检测货物在输送系统上的位置。系统控制对象为慧鱼直流电机。控制系统结构框图如图8所示。

图8 控制系统结构框图

本系统的控制单元是PLC,受控单元主要是直流电机。慧鱼限位开关和N3F-5DN1 5L型光电开关都直接连接PLC。慧鱼直流电机的工作电压为DC9V,PLC需通过继电器控制直流电机。根据立体仓库的作业流程和信号检测方案,立体仓库的电气系统构成可设计成如图9所示。

图9 电气系统构成图

3.3 立体仓库程序总流程设计

立体仓库的基本作业包括入库作业与出库作业,2个作业流程为互斥关系,仓库在一个时段内执行入库或者出库作业由上层机构(这里指人工输入指令)选择决定。具体作业流程如图10所示。

图10 立体仓库作业流程

立体仓库在上电时要进行一次上电复位操作。上电复位包括堆垛机上电复位和输送系统上电复位。堆垛机上电复位动作首先使得货叉处于缩回状态,然后运行堆垛机进行横向和竖直上定位,确定堆垛机的初始位置,为之后的作业提供运动参照。上电复位完成之后,立体仓库进入等待状态。在此状态时,立体仓库处于空闲状态,可接收指令信号。若指令信号为入库,则立体仓库执行入库作业,把入库货箱存放到指定货位;若指令信号为出库,则立体仓库执行出库作业,把指定货位的货箱搬走输出端。入库或者出库完成后,立体仓库都要进行复位操作,为下一次作业做准备。然后返回等待状态,等待下一次指令信号的到来。立体仓库只有处于等待状态,才能接收指令信号。

在整个流程中,入库货物检测都处于启动状态,当入库货物到来时,控制单元立即发出入库申请信号。流程中还将设有故障检测程序,一旦系统出现故障,立体仓库将停止所以流程,并发出故障信号,直至故障解除后返回初始状态。

4 结束语

综上所述,工业模拟综合实验平台是一种功能可重组的模块化创新实验平台,它将不同功能模块有机集成在一起,可开设多个综合实验,完成不同教学实验任务,因而能很好地满足机电方向本科学生教学需要。同时,该平台采用慧鱼创意组合模型作为其机构,从而还具有开设创新性实验和可持续扩展的能力。我校学生曾多次利用慧鱼创意组合模型在全国机械创新设计大赛获奖。获奖作品可启发学生的创新思维,开设创新性实验。工业模拟综合实验平台可进行基本验证性实验、综合性设计实验、创新性设计实验,给学生提供了一个机电一体化系统分析、控制和设计的学习平台。

(

)

[1]赵燕,阮祥发.机电一体化实验室建设的探索与实践[J].实验室研究与探索,1999,18(4):107-109.

[2]张雯.具有重组功能的机电系统综合实验环境建设[J].实验室研究与探索,2007,26(8):60-62.

[3]唐浙东.机电一体化技术综合实验平台的设计及实验安排[J].机电工程技术,2003,20(5):155-156.

[4]黄志辉,刘国买,皮和,等.机电综合实验系统的建设与实践[J].实验室研究与探索,2000,19(1):87-89.

[5]孙树文,张慧慧.机电一体化综合实验系统的研制[J].实验技术与管理,2001,18(4):98-100.

[6]李晓利.机电一体化综合实验的开发与应用[J].实验技术与管理,2000,17(4):31-33.

[7]楼佩煌.基于科研成果转化的机电一体化综合实验系统[J].中国大学教学,2007(1):48-49.

[8]刘昌棋,董良.自动化仓库的设计[M].北京:机械工业出版社,2004:1-15.

[9]Bafna K M,Reed Jr R.An analytical approach to design of highrise stacker crane warehouse systems[J].Journal of Industrial Engineering,1972,15(4):8-14.

[10]Perry R F,Freeman D R.Design of an automated storage and retrieval system using simulation modeling[J].Institute of Industrial Engineering,ICAW Proceedings Atlanta,1983,21(3):349-354.

[11]刘金平,周炳海,奚立峰.在线自动化立体仓库的库位分配方法及其实证研究[J].工业工程与管理,2000,5(10):11-16.

[12]银光球,何福英,盛冬发.自动化立体仓库中库位优化模型研究[J].福建工程学院学报,2006,4(3):347-358.

[13]Hsiel S,Tsail K C.A ROM Oriented Class-Based Storage Assignment in an Automated Storage and Retrieval System[J].International Journal of Advanced Manufacturing Technology,2001,48(7):83-91.