F硼酚醛对环氧树脂的增碳固碳功能及多功能性

2014-04-29张多太张曦

张多太 张曦

摘要:研究硼酚醛固化环氧时,发现有固碳增碳功能,提出了计算固碳增碳功能的方法。由于这种功能,所固化的环氧的阻燃性和耐热性显著提高,线烧蚀率降低了1个数量级。

关键词:F硼酚醛;环氧树脂;残炭率;烧蚀性能;增碳固碳功能

中图分类号:TQ433.4+37 文献标识码:A 文章编号:1001-5922(2014)11-0054-03

1 前言

绝大多数合成树脂,当温度逐渐升高后,都会分解碳化。一般说来,化学键的键能决定了相应的分解温度。不同的键能就对应不同的分解温度。而最低的键能就决定了树脂的起始分解温度。一种树脂中有不同的化学键就对应着不同的分解温度。宏观反应的结果是多种分解反应互相叠加的结果。例如:TGA热分析是从质量的变化来表征的。而DSC则是从热效应的变化来表征的。

另外树脂的分解反应与环境密切相关。例如是在空气条件下,还是在惰性气氛下,2者的表现是完全不同的。研究表明,聚酰亚胺类树脂在空气条件下和惰性气体条件下,其TGA曲线显著不同,有的结构在惰性气体下、600 ℃内的TGA曲线基本上还是平直的,没有分解的迹象。而在空气条件下,400 ℃以后曲线就急剧下降,这就表明聚酰亚胺类耐高温氧化性能较差。

THC系列硼酚醛,试验证明,至900 ℃时残炭率在60%以上,固化后测试在70%以上。在空气中和N2中的基本一致,表明抗高温氧化。其玻璃化温度达470 ℃,分解温度在550 ℃附近。氧指数49,4 min比光烟密度9.3。而树脂的耐热性除了决定于键能之外还决定于交联密度,对同一种化学键,如果交联密度高,则耐热性会提高。因此分解温度和耐热性是不同的概念,但又紧密关联。F硼酚醛为THC-400硼酚醛系列中,分子质量高而又能全部溶于无水乙醇中的一个品种,适于层压复合材料,又适于固化环氧树脂。

在高温下,当分解反应进行到一定时间,树脂只剩下残炭,不同树脂有不同的残炭率。这里所谓的残炭不是纯碳,而是一种混有杂质的碳。例如有催化剂等带入的杂质,原料中带入的杂质灰尘。在钼酚醛的残炭中,有钼的氧化物,硼酚醛中,有硼的氧化物等等。这些所谓的杂质,有的会提供更多的功能,起到积极作用,有的则起到负作用,应具体分析,另文加以探讨。

2 增碳固碳量的计算方法

假如某一种树脂体系有若干组分,在体系中ⅰ组分所占的质量分数百分数为αi,在同一测定条件下其某一温度下的残炭率为Ci。通过计算体系的残炭率C计,则C计=ΣαiCi这就是所谓的加和性原则。

以上所说的各个组分可以是起化学反应的,也可以是不起化学反应的。

然后在同一条件下实际测定整个体系的残炭率为C实,那么△C=C实-C计。

若△C >0,则表明有增碳固碳功能;△C =0,则无增碳固碳功能;△C <0,则有减碳负作用。

3 增碳固碳功能的实用意义

体系若有增碳固碳功能,则表明树脂可分解物按比例减小,即所产生的气体的量正比减小。相应的分解时的内压,所引起的初期膨胀,燃烧时放出的热量及热反馈,后期的残炭的收缩均相应的减小。而最后的残炭的密度则相应增大,因而形成的碳材料的机械性能会明显提高。同时提高阻燃性能、耐烧蚀性能。而对C/C材料的制造更有指导意义。

4 实例的计算

4.1 TGA图分析及增碳固碳率的计算

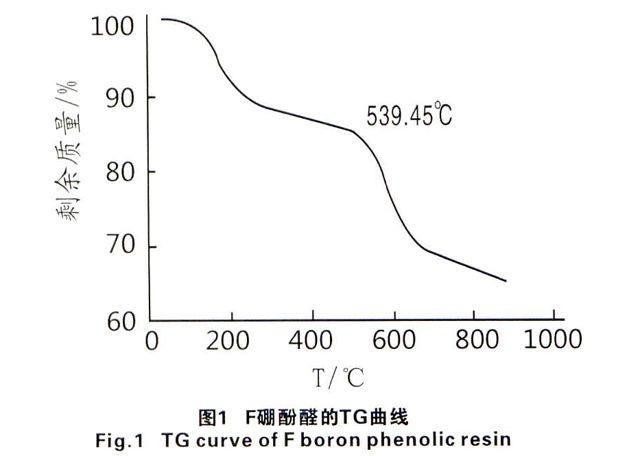

图1为F硼酚醛未固化前的TG图(N2气氛,10 ℃/min,以下测试同)。

由图1可知,900 ℃残炭率为65%,800 ℃时为66.8%。

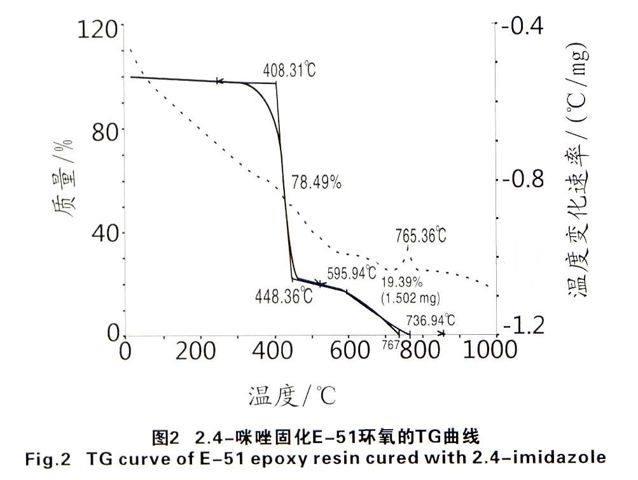

图2为2.4-咪唑固化的E-51环氧的TG曲线,曲线显示在767 ℃时,残炭率为0。在767 ℃以上,显然均为0。

图3为F硼酚醛固化E-51的TG曲线,配比为F硼酚醛的45%无水乙醇溶液100 g,加E-51环氧22.5 g调匀,固化后测试。体系的质量百分比为:F硼酚醛为66.67%,E-51环氧33.33%。图3显示,900 ℃的残炭率C实=60.73%。固化工艺为:80 ℃/0.5 h+120 ℃/1 h+150 ℃/1 h+180 ℃/3 h,以下同。

针对以上3个TG图,把相应的残炭率代入公式计算如下。

C计=ΣαiCi=66.67%×65%+33.33%×0 =43.34%

△C=C实-C计=60.73%-43.34%=17.39%

计算结果表明,F/E-51=2∶1时体系在900 ℃时有17.39%的增碳固碳能力。

4.2 F硼酚醛固化E-51等量配比时的计算

F硼酚醛的45%溶液100g,加E-51环氧45 g调匀。2者的质量百分比为50%/50%。900 ℃的残炭率为48%。其TG曲线如图4,固化工艺同上。

C计=ΣαiCi=50%×65.0%+50%×0=32.5%

C实=48.0%

△C=C实-C计=48.0%-32.5%=15.5%

计算结果表明,在该配比下,仍具有15.5%的增碳固碳能力。

4.3 F/E-51=1:2时的计算

F硼酚醛的45%无水乙醇溶液100 g+E-51环氧90 g调匀,其TG曲线如图5,固化工艺同上文。2者的质量百分数分别为:F为33.33%,E-51环氧为66.67%,固化物800 ℃的残炭率为38.47%。

由图1知F硼酚醛800 ℃的残炭率为66.8%。

C计=ΣαiCi=33.33%×66.8%+66.67%×0=22.26%

△C=C实-C计=38.47%-22.26%=16.21%

计算结果表明,F/E-51=2∶1时体系在800 ℃时仍有16.21%的增碳固碳能力。

以上3例表明:F硼酚醛对E-51的增碳固碳功能稳定,大约保持在16%附近,十分可观。

5 F硼酚醛的不同配比对阻燃性能的影响

当F/E-51=2∶1时,固化物不燃,无烟。

当F/E-51=1∶1时,固化物可燃,基本无烟,离火约15 s左右自熄。

当F/E-51=1∶2时,固化物可燃,烟甚少,离火约25 s左右自熄。

一般的环氧固化物,易燃,烟大,且有3 mm长的残炭絮状小条漂浮,氧指数为19。总的规律是随F硼酚醛增多,阻燃性变好,达到了不加阻燃剂而阻燃的目的。

6 F硼酚醛的不同配比对烧蚀性能的影响

当F/E-51=2∶1时,线烧蚀率为-0.10 mm/s,质量烧蚀率为0.024 g/s,均按GJB323A-96标准测试。就E-51环氧固化体系而言,国内未有如此烧蚀性能的报道。

当F/E-51=1∶1时,线烧蚀率为-0.4 mm/s,质量烧蚀率为0.07 g/s[1]。

其趋势为:线烧蚀率仍为负值,但绝对值变大;质量烧蚀率有增大趋势,但也远小于一般的树脂的烧蚀率。

当F/E-51=1∶2时,烧蚀性能未测。

从烧蚀性能来说,由于硼酚醛的应用达到了不加无机颜填料而具有优异烧蚀性能,从而与宇航材料的轻质化相吻合。

胺或酸酐固化的E-51环氧的烧蚀性能为:线烧蚀0.6~0.8 mm/s,质量烧蚀率为0.15~0.2 g/s,与硼酚醛固化的体系相比,2者相比差异悬殊。

7 耐热性

F/E-51=2∶1时,粘接钢试片的室温剪切强度12~15 MPa,300 ℃ 3~5 MPa,经400 ℃/1 h老化,性能还有提高趋势,可达8 MPa。500 ℃/1 h老化,还有2~3 MPa。其体系制作的玻璃布层压板、玻璃化温度高达340 ℃,其DMA图如图6。对照的胺、酸酐固化的E-51粘接试片,400 ℃不到1 h,在马福炉中已自行开胶,胶层不仅碳化,而且灰化。其玻璃化温度在150 ℃附近。

当F/E-51=1∶1时,粘钢的室温强度可达20 MPa,300 ℃约1 MPa,耐热性下降较快。

8 结语

试验发现F硼酚醛树脂对E-51环氧树脂有显著的增碳固碳功能,同时提高了固化物的阻燃性、耐热性和耐烧蚀性能,达到了不加阻燃剂而阻燃,不加无机颜填料而耐烧蚀,为解决轻质材料开辟了新途径。不用特种环氧而玻璃化转变温度可达340 ℃。基本原理有待深入研究。

参考文献

[1]张多太.环氧隔热烧蚀涂料及酚醛树脂烧蚀现象[J].涂料工业,1999(12):11-14.