水泥土搅拌桩复合地基沉降特性研究

2014-04-29李闯

李闯

【摘 要】 本文从水泥土搅拌桩加固原理、沉降影响因素、工程案例及施工中应注意的问题几个方面,对水泥土搅拌桩复合地基沉降特性进行了科学有效的分析与研究。

【关键词】 水泥土搅拌桩;复合地基;沉降

一、水泥土搅拌桩加固原理

水泥土深层搅拌桩是利用深层搅拌机械在软弱地基内,边钻边往地基土中喷射浆液,同时借助于搅拌轴旋转搅拌,使喷入地基中的浆液(水泥浆、水泥砂浆、混合浆液等)与土体充分拌和在一起,形成抗压强度比天然土高得多并具整体性、水稳性的桩柱体,由若干根这类桩柱体和桩周土构成复合地基,以提高地基的整体强度。

水泥土深层搅拌桩常用的固结剂为水泥,其与软土搅拌使两者发生一系列反应,包括水泥水解和水化反应、水泥的凝结与硬化、离子交换和团粒化作用、碳酸化反应等。水泥与水接触后,水泥颗粒表面的矿物很快与水发生水解和水化反应。铝酸三钙水化反应最快;其次为硅酸三钙和铁铝酸四钙,且其早期强度较高;硅酸二钙水化反应较慢,但对水泥的后期强度增长和抗水性较好。随着反应的进行,逐渐生成不溶于水的稳定的铝酸钙、硅酸钙及钙黄长石的结晶水化物,由此水泥逐渐凝结硬化,提高了水泥的强度,并具有足够的水稳定性。在水泥水化的同时,软土中的钠离子与水泥中的钙离子进行当量吸附交换,使较小的土颗粒形成较大的土团粒,从而使土体强度提高。碳酸化反应主要是指水泥水化物中游离的氢氧化钙能吸收水中和空气中的二氧化碳,生成不溶于水的碳酸钙,增强土体的抗渗性能。

二、水泥土搅拌桩复合地基沉降因素分析

(一)褥垫层

褥垫层是由碎石、中、粗砂等材料制成的厚度一般在200mm~300mm之间的保证桩体与桩周围土共同工作的垫层。桩体的变形模量相对于周围土体的变形模量来说大很多,在桩顶受竖向荷载的作用下,桩不断向褥垫层刺入,在桩顶受到压缩时,桩顶垫层颗粒将会向周围土体扩散,从而使桩荷载产生的应力不断向周围土体分配,桩间土将充分发挥其承载力,保证了桩体与周围土的紧密接触,桩间土与桩的挤压使得桩体产生向上的负摩阻,从而增大了桩的承载力,减小了沉降量。

当垫层厚度加大时(0.45m以下),在相同的荷载作用下,桩顶承受的荷载减小,而桩顶周围土体承受的荷载增大,这样,桩体的沉降量稍微减小,而土体沉降量增大,总体来说复合地基沉降量增大。所以,在水泥搅拌桩复合地基的应用当中,可通过控制褥垫层的厚度来控制地基沉降。

(二)桩身强度

桩端置于坚硬土层上的搅拌桩在竖向荷载作用下,桩周围土体所承受的荷载较小,大多数荷载还是直接由桩体承担,此时,桩体的压缩量决定了地基的沉降量。桩体的压缩量与桩体强度有直接关系,当桩体的水泥掺入比大时,桩体强度就高,桩的压缩量相应就小,即地基沉降也就小。而当桩身强度一定时,地基的沉降量与周围土质就有很大关系,硬质土体沉降小,软质土体沉降相对较大。

(三)桩长

在相同土质条件与竖向荷载作用下,当桩体长度越长时,桩体所产生的侧摩阻力就越大,这样桩间土体所承受的荷载就越小。此时,桩端承受的荷载也就相应比较小,持力层承受的应力减小,地基沉降量也就相应减小,复合地基的总沉降量也就相应减小。所以,为了确保沉降量在允许范围之内,如果地质条件允许,可根据实验首先确定出固化剂参入比以及无侧限抗压强度,然后计算出单桩承载力,确定桩长。如果地质条件或者施工因素不允许时,则只能根据实际情况定出桩长,此时只要增加桩数即可。

(四)桩土置换率

在深厚软土层如果复合地基承载力满足要求,那么提高桩土置换率则可以减小单桩分担的荷载,从而减小沉降量。但是,提高桩土置换率需要增加桩数,即减小桩距,这样有可能引起群桩效应,桩侧和桩端产生的應力可能叠加,下卧层沉降量将加大,总体沉降量也将增大。过低的话,又要加大桩体强度和桩身长度,势必增加施工难度。所以,桩土置换率需要考虑造价和施工难度的综合作用来确定,确保在大的桩土置换率下,沉降量在允许范围,工程造价也在限额内。

桩数n与置换率m的计算关系如下:

n=mAc/Ap

其中,Ac——加固区面积,Ap——桩截面面积。

由桩数与置换率的关系可以得知:复合地基的桩数越少,群桩效应对变形的影响也就越小。

三、现场沉降监测及数值分析

下面以饱和黄土地区某高级公路采用水泥土搅拌桩复合地基的案例进行沉降特性分析。

(一)沉降监测仪器布置

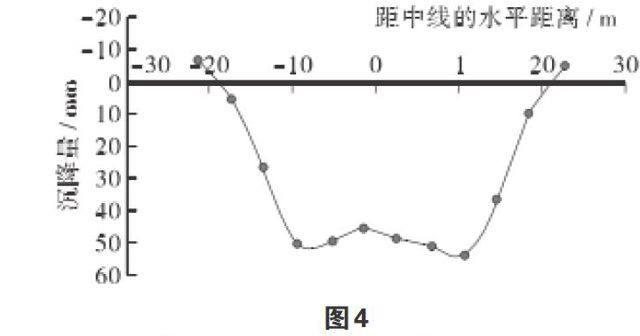

选取地质情况、地基处理方案、路基填筑高度都具有一定代表性的两个断面作为平行监测断面。在试验断面埋设沉降杯对地基沉降进行监测,沉降杯埋设平面布置如图1所示。

图1

(二)沉降监测结果分析

沉降监测的内容包括2个方面:①施工过程中的动态监测;②工后沉降的质量监测。本试验段沉降监测的时间由路基填筑施工和路基填筑结束进入稳定期两部分组成,监测时间持续4个月。

1.复合地基的沉降速率分析

对于饱和黄土地基来说,因为其特殊的工程性质,会存在较大的次固结沉降。通过对长期监测数据的分析得出复合地基沉降与时间和施工状态的关系,可掌握施工期和稳定期地基沉降的动态变化,预测饱和黄土地基次固结沉降的变化趋势和持续时间,推算出复合地基的最终沉降量,对整个工程实践有重要的指导意义。

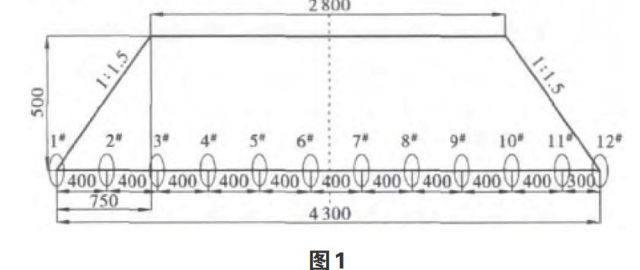

根据现场监测结果,对断面各个监测点的沉降速率进行分析。试验断面左右各半幅内六个监测点的时间—沉降量关系图如图2、图3所示。

图2

图3

由图2、图3可知:同一监测断面处沿路基中线对称的监测点的沉降量和沉降速率有明显的相似性。路基填筑共持续22d,随着每一次填土高度的增加都会导致地基沉降量的一次突变,施工的间歇期地基的沉降相对稳定,整个填筑过程中地基的沉降量变化呈台阶式,且总沉降量不断增加,沉降量约占监测期内总沉降量的2/3。动态监测的过程中当外部荷载施加时,复合地基的沉降速率较大,随着上部荷载的增大,复合地基压缩模量的不断增加,沉降速率开始减小。截止到监测开始的第4个月,部分监测点一周的沉降量变化减小到0.2mm,沉降开始趋于稳定,复合地基初期的沉降量符合高等级公路地基沉降的要求。但鉴于饱和黄土地基的特殊性,其次固结沉降量对整个地基的最终沉降量的影响较大,需要对其长期的沉降量进行监测。

2.复合地基的沉降变化规律分析

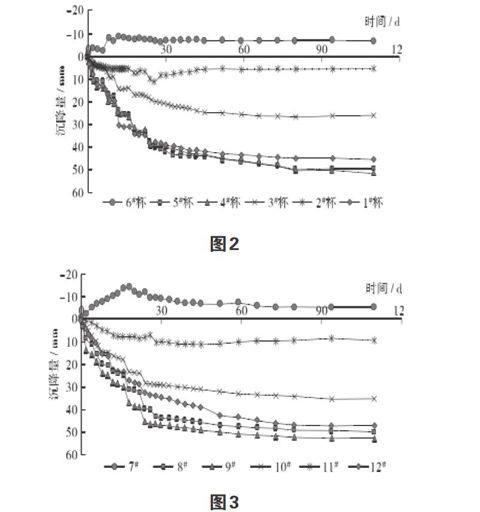

对各监测点进行单点沉降分析的同时,进行横断面沉降变化分析也是很有必要的,试验段监测断面中各监测点沉降量沿路基横断面的分布曲线如图4所示。

由图4可知:沿路基横断面的复合地基沉降量变化趋势为行车道处较大,两侧路肩处相对较小,坡脚位置有轻微的隆起。路基填筑结束后行车道位置对应的地基承受的上部荷载较大(包括静荷载和动荷载),而路肩处承受的上部荷载相对较小,特别是边坡位置对应的地基上部荷载只包括少量的静荷载。复合地基在竖向加强体的施工工艺参数一致,置换率一致的情况下,上部荷载的大小主导着地基的沉降量。据此可进一步优化地基处理的设计方案,适当加大路肩处的桩间距。这样既减小了地基处理的费用,又在一定程度上减小路边坡和中线处地基的差异沉降,避免因差异沉降产生的病害。由图4可知,最大沉降量为5.45cm,发生在右侧行车道位置,最小沉降量为-0.97cm发生在左侧坡脚位置,行车道位置对应的地基沉降量在3.0~5.45cm范围内,沉降比较均匀,且完全能够满足高速公路地基沉降的要求。

图4

路基段对应的地基在上部荷载的作用下产生侧向变形,对周围土体有侧向挤压作用,坡脚位置的地基土因上部无约束力的作用,导致土中应力向上扩散,产生不同程度的隆起,在一定的范围内这种隆起现象的存在并不影响地基的正常使用,由图4可以看出右侧坡脚的隆起量小于左侧。这是因为路线右幅的护坡道位置的地基用水泥土搅拌桩处理过,而左幅护坡道受施工条件的限制仍为天然饱和黄土。特别是边坡位置,左侧地基在地表水浸泡作用下,地基的压缩模量较小,在侧向力的作用下隆起量较大,这一现象也表明了水泥土搅拌桩处理饱和黄土地基的效果较好,处理后的复合地基较天然地基的承载力有明显提高,复合地基的变形量较小,在一定程度上控制了地基因为上部荷载的分布不均引起的不均匀沉降。

四、施工控制技术要求

为保证水泥土搅拌桩成桩质量,控制地基沉降量,应严格按施工技术要求进行。

(一)严格控制桩体标高及喷粉标高,确保桩体的长度;严禁在未喷粉或者搅拌时提升钻杆。

(二)在施工时,要按照设计要求,在地面以下1/2~1/3桩长并不小于5m的范围内必须进行重复搅拌,使得固化剂或者固化料与地基土搅拌均匀;施工时,如果发现水泥掺入量不足或者喷粉不足,则应该进行现场整改,重新复打该桩,水泥用量或者粉喷量不得小于设计值。打桩过程中如果因故打桩中断,则应该进行复打,重叠段必须大于1m。

(三)应该严格控制重复搅拌的提升以及下沉速度,以保证加固范围内每一深度的桩体均得到充分搅拌,质量达标。

(四)水泥土搅拌桩施工时的允许偏差必须处处符合设计及规范的要求。

(五)开工前必须及时进行土样试验、加固料试验和水泥土比例试验,确定每米的固化剂或者固化料的用量,必须做1~2根桩体工艺试验,用以掌握施工现场的各种植桩技术参数(含灰量、钻杆提升速度、钻进速度等),试验结果经监理人员批准后作为桩体施工依据。

(六)施工过程主要加强管理,严格控制水泥土搅拌桩沉降的相关影响因素,确保工前及工后的沉降均匀,沉降量符合规范允许范围要求。

五、结束语

本文阐述了水泥土搅拌桩复合地基的加固原理,剖析了水泥土搅拌桩复合地基沉降影响因素,以饱和黄土地区某公路工程采用的水泥土搅拌桩复合地基处理的案例,论证了水泥土搅拌桩复合地基在处理软土地基方面是可行的,尤其在控制地基沉降方面效果显著,通过沉降平衡控制的理念优化概念设计,并在实际施工中严格控制,最终取得经济合理达到设计要求的理想效果。

参考文献:

[1]许春松.水泥攪拌桩复合地基承载特性及其在软土路基中的应用[D].湖南大学,2012.

[2]潘相宏.黄泛区公路水泥搅拌桩复合地基沉降规律研究[D].山东大学,2014.