一例变压器内部故障的分析与处理

2014-04-29徐州供电公司司增彦

/徐州供电公司 司增彦/

一例变压器内部故障的分析与处理

/徐州供电公司 司增彦/

本文通过工作中变压器故障的实例,利用气相色谱分析法并结合电气试验结果,综合分析诊断了一起变压器无载分接开关接触不良引起的过热及电弧放电故障原因,对故障位置做出了准确的判断,通过变压器吊罩检查验证了变压器无载分接开关故障位置,提出了对于无载分接开关故障的防范措施,确保了变压器的安全运行。

变压器 无载分接开关 色谱分析 电气试验 故障 诊断

0 引言

电力变压器在运行过程中采用分接开关对电压进行分级调节,实际运行中往往有很多因素共同作用于分接开关,导致其动静触头接触不良的情况,强大的电流使分接开关触点剧烈升温,变压器内部发生过热、甚至放电,造成故障点附近的绝缘物分解,产生的气体不断地溶解在变压器油中;故障的性质不同,产生的气体组分也不同,即便是故障性质相同,由于故障的程度不同,产生的气体数量也不相等。由油或固体绝缘材料分解产生的气体形成气泡,在油里经对流、扩散,不断地溶解,这些故障气体的组成和含量与故障的类型及其严重的程度有着密切的关系,因此,分析溶解于油中的气体组分,结合电气试验数据进行综合分析,就可能发现变压器内部存在的各种故障。本文就是一起变压器无载分接开关故障诊断过程的典型例证。

1 故障概述

我公司某110kV变电站有两台主变,容量2×50MVA,主变型号均为SSZ9—50000/110,电压比为110±8×1.25%/38.5,2×2.5%/10.5,连接组别YN,yn0,d11,于2003年3月正式投入运行,投运以来历次电气试验数据及色谱分析均显示该变压器处于正常运行状态。2013年12月30日凌晨6:08,该变电站控制室显示屏突然发出“1号主变重瓦斯动作、差动保护动作等”信号,主变三侧断路器跳闸,运行人员立即启动事故应急处理预案,巡视检查断路器确定在分闸位置,随即拉开刀闸,使之处于检修状态。

2 故障诊断

变压器停运后,检修人员立即对变压器本体、三侧开关、刀闸、避雷器等设备进行详细检查,结果发现变压器本体及范围内设备外观正常,无爆炸、着火、烧蚀、放电等现象,但主变35kV侧氧化锌避雷器雷电计数器 A、B、C三相记录数值分别为60、62、60(上次效验设定底数均为60),从避雷器B相动作情况,可以初步断定变压器中压B相可能出现过电压,同时对1号变压器本体绝缘油取样进行色谱分析,现场进行必要的诊断性电气试验。

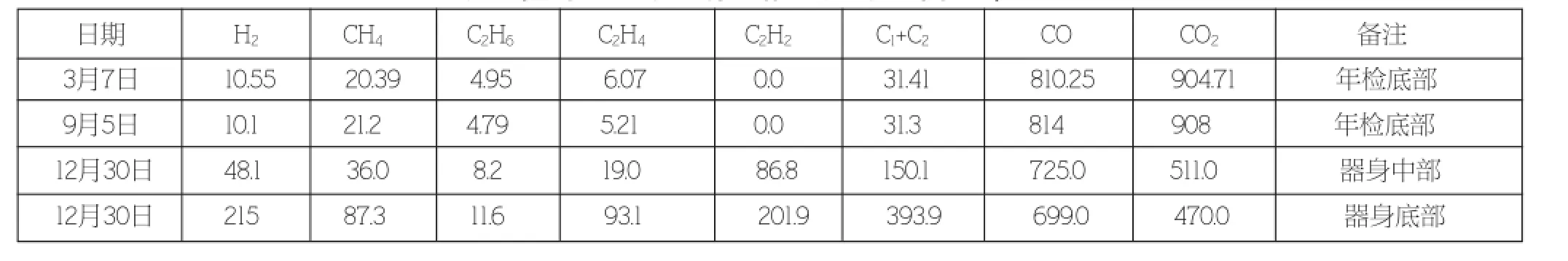

2.1 油中溶解气体色谱分析

我们查阅了变压器事故前例行油化试验分析数据均未发现大的异常,此次故障,油化色谱分析报告显示除CO、CO2外,油中溶解气体各组分均显著增加,初步诊断该变压器内部故障不涉及固体绝缘。1号变压器故障前后油气相色谱分析结果见表1。

显然,表中气相色谱分析数据各气体组分均有不同程度的增加,主要特征气体是H2和C2H2,三比值原则(C2H2/C2H4、CH4/ H2、C2H4/C2H6)计算分析主变中部的编码为201,C2H2产气量超出5μL/L,由此推测变压器中部油中可能存在火花放电或悬浮电位之间的火花放电等故障;主变底部的编码为102,H2产气量超出150μL/L,C2H2产气量超出5μL/L,总烃产气量超出150μL/L ,可以诊断为变压器底部存在电弧放电兼过热故障[1,2]。

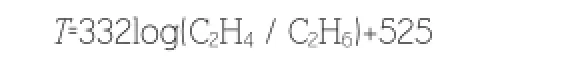

根据经验公式计算故障时温度:

经计算中部温度为638.68℃,底部温度为896.81℃,进一步怀疑故障发生在变压器底部。故障原因可能存在下列几种情况:线圈匝、层间短路,相间短路,分接头引线油隙闪络,引线对箱壳放电,线圈熔断,引线对外壳放电,无载分接开关触点引起电弧等。

2.2 电气试验

2.1.1 直流电阻测量

现场进行了直流电阻测量,试验数据如表2所示,数据显示高压绕组与低压绕组的直流电阻均平衡合格,而在中压绕组1、2、3档的直流电阻最大不平衡率均远远超过2%的标准值,同时在中压绕组5档B相测量中无法注入测量电流,没有测量结果。

查询变压器服役资料,投运时中压无载开关处于4档位置,2011年由于系统要求改调至5档运行,中压绕组1、2、3档不平衡率严重超标,初步判断变压器中压侧1、2、3档可能长时期处于非使用档位,动静触头氧化,造成接触电阻过大,以致测量数据超标;而中压绕组5档B相无法注入测量电流,没有测量数据,初步怀疑中压绕组B相无载开关因接触不可靠,致使导电部位接触不良,接触电阻增大,产生局部过热,使其周围的绝缘油严重过热,形成局部游离碳,由于变压器油流作用对地产生导电通道,动、静触头在电势作用下发生击穿或对地短路放电产生电弧,把中压线圈抽头部分烧坏,极端时可能造成整个绕组的烧损[3]。

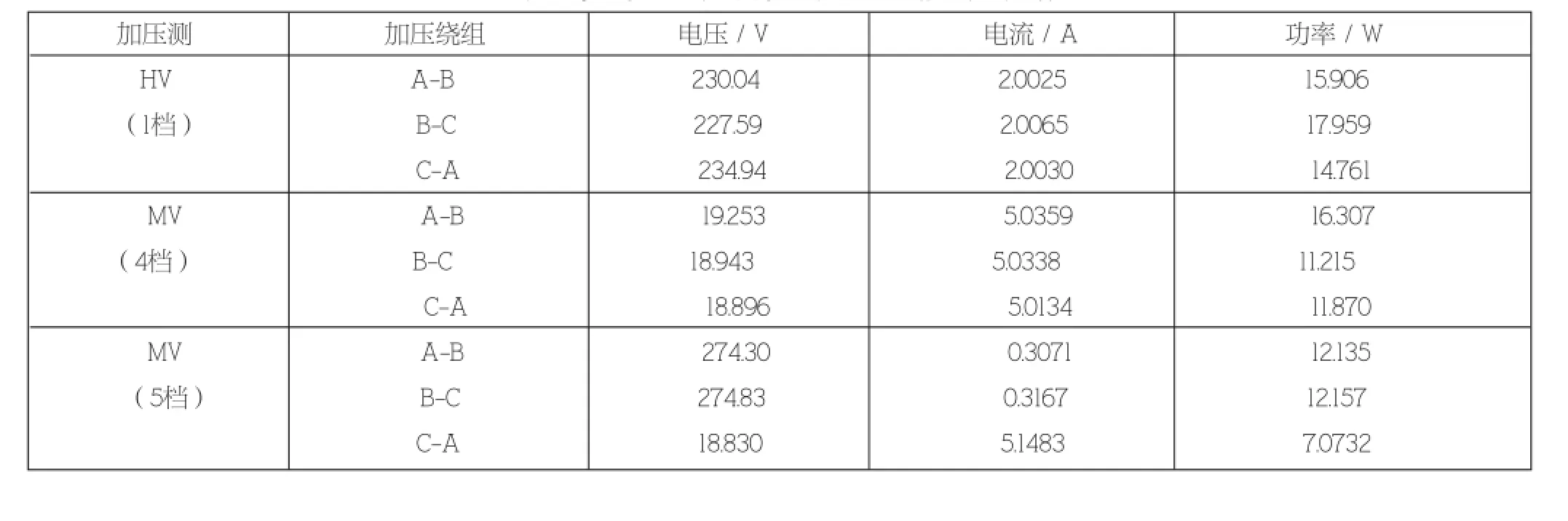

2.1.2 低电压短路阻抗试验

表1 青山泉1#主变油样色谱分析结果(单位:μL/L)

为了进一步确定变压器故障情况,又做了变压器低电压短路阻抗试验,短路阻抗试验数据如表3所示。

根据试验数据分析可知,高压绕组回路所测数据正常,中压绕组在4档时测得数据正常,而调转至5档时测量,C、A相电压、电流正常,在相近条件下,A、B相及B、C相测量时电压、电流均不正常,特别是电流极小,因此判断中压B相回路存在问题,可能是5档分接开关线圈熔断或是动静触头接触不可靠。

除上述试验外,还对变压器的绝缘电阻、介质损耗及绕组电容量、绕组变形等项目进行了试验,均未发现异常现象。综上试验分析初步怀疑该主变压器中压测B相无载分接开关存在故障,需吊罩检查进一步确认。

3 吊罩检查及分析

为了进一步确定变压器故障原因及故障点位置,公司研究决定进行吊罩检查,吊罩后检查所有引线连接均未松动,绕组表面无放电痕迹,铁心和夹件也无异常;但在绕组表面发现大量熔化的铜质微粒,且在有B相中压无载分接开关选择器动静触头接触位置有电弧放电烧损痕迹并油垢积聚现象,同时也验证了油气相色谱分析显示变压器中部油中可能存在火花放电或悬浮电位之间的火花放电等故障,底部存在电弧放电兼过热情况的分析,如图1、图2所示。

表2 青山泉1#主变故障后高压测直流电阻测量结果(单位:mΩ)

表3 青山泉1#主变故障后低电压短路阻抗试验数据

图1 变压器内部出现的大量铜质微粒

图2 中压侧B相触头烧损情况

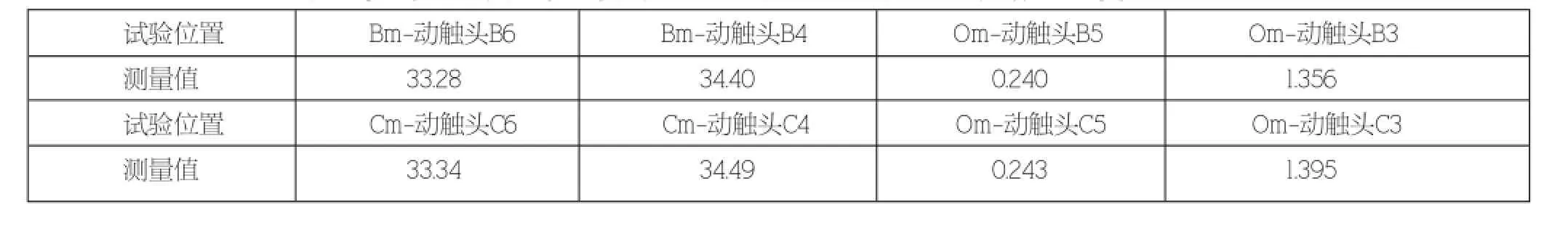

按照无载分接开关结构示意图(以B相为例),如图3所示,B相中压分接开关选择器静触头6与动触头接触位置,分别测量中压测单相各触点的直流电阻,试验所得数据如表4所示。根据分接开关各静触头所测得的直流电阻数据分析, B、C相各测量回路测得电阻值基本接近,结合前面中压侧直流电阻测量结果,可判定主变B相绕组部分未出现问题,且在触头1、2、3、4处也未发现问题,进一步可判定B相动静触头5、6连接处(即无载分接开关的5档)存在接触不良故障,从而造成事故的发生。

图3 中压侧绕组无载分接开关B相示意图

由于变压器无载分接开关动静触头(分接5档)部分已经烧熔,分接开关发热后使弹簧压力降低及变形,失去性能,且变压器内部器身分布大面积的铜质微粒,现场无法修复,于是决定将该变压器返厂进行大修处理。

变压器返厂大修,更换无载分接开关及对变压器油进行处理后,各项试验数据正常,重新安装服役,现正在系统安全运行。

4 防范措施

在变压器变换分接开关运行过程中,由于多种原因致使分接开关接触不良,从而引起发热烧毁分接开关,情况严重时可能烧毁变压器,因此,分接开关的性能会直接影响到变压器的安全运行。针对变压器无载分接开关存在的问题,提出几点防范措施[4]。

(1)必要时进行吊芯处理,首先检查触点部分是否有烧坏或过热变色的现象;分接引线与触座的连接是否有松动的现象;如无缺陷;用浸有酒精(或丙酮)的布擦拭触头各部分以除掉氧化膜及油膜。

表4 青山泉1#主变吊罩后中压侧B、C相动静触点直流电阻试验数据(单位:mΩ)

(2)检查动触头(环)和触座的压力是否足够,可用手指按压试之,各触头(环)的压力应基本均匀,如有条件应测量触头接触压力,分接开关严重烧伤时,必须更换。

(3)如变压器在停电后不做吊芯检查,可进行外观检查,紧固有无松动,绝缘是否良好,绝缘距离是否符合要求,档位指示是否正确,手柄应转动灵活无卡涩(具体应将绝缘开关换挡手柄来回转动几下,以消除触头表面的氧化膜,使之接触良好),应特别检查开关的动触头是否停留在正确的位置上。

(4)最重要一点,检修过的分接开关应进行电气试验,测量线圈各分接位置的直流电阻,并与原始记录标准进行比较(同温度下),合格后才能将其投入运行。

(5)提高工作人员的综合检修技能及责任心,严格、规范地执行变压器检修规程。

(6)对运行变压器定期做油的气相色谱分析和电气试验,同时加强设备巡视,发现问题及时处理。

(7)加强运维人员的素质培训,提高其工作责任心,杜绝人为操作事故发生。

5 结束语

对于负荷电流较大的变压器,由于无载分接开关接触不良,会使其触头表面腐蚀、氧化,或触头之间的接触压力下降,使接触电阻增大,而形成变压器的过热性故障。因此变压器分接开关的触头应具有良好的接触和导电性能,要求接触电阻要小而稳定,并且在长期通过额定电流时温升不应超过允许值。如果接触电阻增大,强大的电流使分接开关触头有低温逐步发展为高温,过热使周围变压器油变性,严重时可能会发生电弧放电而造成设备损毁。应用色谱分析和电气试验方法相结合综合分析判断,对变压器设备事故的诊断起到重要作用;及时、准确地进行变压器故障诊断性试验,利用有关数据数据,进行综合分析诊断,是可以判断出故障的性质和部位,及时消除缺陷,把事故消灭在萌芽状态,确保设备的安全稳定运行。

[1] 游荣文.高压电气设备试验方法及诊断技术[M].北京:国家电力公司电气教育出版社,2003.

[2] 江苏省电力公司.江苏省电力设备交接及预防性试验规程[S].2001.

[3] 陈化刚.电力设备事故处理手册[M].北京:中国科学技术出版社, 2004.

[4] 钱汝立,凌锡琮,凌锡玮,译.日本电气书院编.电气设备故障检测手册[M].北京水利电力出版社,1984.