发动机风扇托架油封漏油的研究分析

2014-04-29孙宝源田君茹

孙宝源,田君茹

(中国重汽集团济南动力有限公司,济南 250220)

发动机风扇托架油封漏油的研究分析

孙宝源,田君茹

(中国重汽集团济南动力有限公司,济南 250220)

整车在试验和售后过程出现发动机风扇托架油封密封件渗漏和磨损现象。经过研究和分析发现:与油封配合的轮毂轴粗糙度、螺旋线不合理,倒角过大等原因导致油封唇口异常磨损而失去密封作用,最终导致机油渗漏。本文通过对油封工作原理、油封对配合轴的表面要求、零部件技术参数、故障数据测量统计等深入的分析和研究,并提出合理建议和改进措施。

故障背景;工作原理;技术要求

1 故障背景和描述

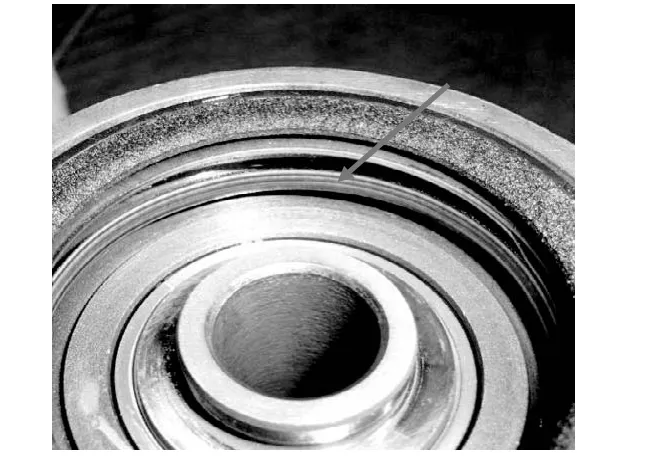

售后和零公里整车装配的某型号发动机,出现风扇托架油封磨损漏油故障,不仅影响整车质量和合格率,增加售后维修和服务成本,给用户造成经济损失后,还会严重损坏企业品牌形象。主要故障形式如图1。

油封采用的是具有极佳的抗磨擦性、化学稳定性的聚四氟乙烯材料,与之配合的轮毂轴是数控车削加工的HT250铸铁材料。

图1 油封磨损失效

图2 油封工作示意图

2 工作原理及技术要求介绍

2.1 唇口式油封工作原理

自由状态下,油封唇口内径比轴径小,具有一定的过盈量;安装后,油封唇口的过盈压力和自紧弹力对旋转轴产生一定的径向压力;工作时,油封唇口在径向压力的作用下,形成一定宽度的密封接触环带。在润滑油压力的作用下,油液渗入油封唇口与转轴之间形成极薄的一层油膜。油膜受油液表面张力的作用,在转轴和油封唇口外沿形成一个“新月”面防止油液外溢,起到密封作用,在旋转过程中,通过油封唇口的反向螺旋线沟槽将润滑油“拉”回油腔防止外溢。

2.2 油封本身特点

所采用的是PTFE材料唇片油封,其主要特点有:(1)油封具有极佳的化学稳定性和温度适应性。(2)摩擦系数介于0.02-0.04之间,并具有较强的自润滑功能,油膜状态下其滑动摩擦系数更低。

(3)允许轴的运转偏心量较大,最大可允许轴颈0.4mm的径向跳动量。

(4)PTFE油封唇口在加工时被拉成喇叭状,由于PTFE经拉制后具有记忆收缩能力,在工作中产生的摩擦热使唇口会不断收缩,所以不需要弹簧的帮助,它会紧紧抱在轴上,不让它与轴表面有间隙存在,又能补偿磨损。

2.3 油封密封件对工作轴的一些要求

油封密封件的配合轴加工表面要求有两种类型,一种是不允许加工轴表面有切削刀痕旋线等,另一种则是要求加工轴表面要有一定节距和深度要求的螺旋状切痕,在轴某一转向下起到对润滑油的往回导流密封作用。以上两种轴的要求,在国内几乎都是第一种类型的设计,而国外还有第二种类型的设计和应用。

对于第二种设计螺旋输送作用的轴,以三角形截面切痕为例,当切痕法距,轴距B,螺旋角β,轴颈为D时,其泵油量可用下式计算:

粗糙度和加工方法有关粗糙度过大,易引起磨损、发热、唇口胶料粘附手轴表面,唇口表面切向变形生成的弹性皱纹结构受到破坏并导致泄漏。试验还发现,轴面粗糙度过小会使密封间隙油膜厚度降低,当小于临界密封油膜厚度时,油封唇口磨损和发热也会变大,并使密封能力下降。

轴的材料为铸铁时,切削加工会破坏石墨的“包室 ”,析出游离状石墨后变成开口孔穴,这种孔穴的存在一方面造成唇口压力的漏失和弹性皱纹连续性的破坏,一方面由于爬行和摆动对唇 口材料表层进行切割,经验证明,当孔穴直径大于0.1mm时就会发生润滑油的泄漏。经过以上分析可以看出,唇口式油封在进行润滑油密封时对配合轴的要求主要有三方面:

(1)有螺旋线要求的轴必须严格控制螺旋线的加工质量,并严格保证螺旋线的旋向,否则会适得其反产生泵油而泄漏,质量控制不好还会造成对唇口的异常磨损,缩短油封的寿命。

(2)油封配合轴的表面粗糙度要严格控制,过大过小都会对油封唇口造成异常磨损,缩短油封的寿命。

(3)铸铁材料的轴在进行机械加工时要严格谨慎,防止破坏其组织结构出现孔穴缺陷而产生漏油。

3 风扇托架漏油故障分析

3.1 技术要求及实际测量情况

通过油封密封件的工作原理和对零部件的技术要求,对漏油件进行了一些数据测量和分析,具体如下:

(1)风扇托架油封是按照国家标准制造的PTFE材料,与曲轴前后油封、油泵壳体油封等一样,统一材料配方、成型技术、加工方式制造。

(2)轮毂轴技术要求和测量分析

1)轮毂轴与油封的尺寸链计算分析

针对轮毂倒角大小对油封的影响,计算轮毂与油封唇口配合的尺寸链:

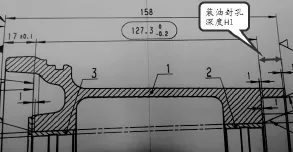

·计算风扇壳体装油封孔深度H1;

H1max=158.5-16.9-127.1=14.5mm

H1min=157.5-17.1-127.3=13.1mm

图3

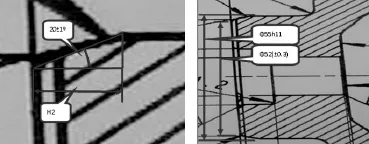

·计算风扇轮毂轴头倒角高度H2;

H2max=[(55-51.7)/2]/tan19º=4.8mm

H2min=[(54.81-52.3)/2]/tan21º=3.27mm

图4

·由于油封唇口高度图纸无要求,通过目测及实际测量可以看出油封唇口在受力配合情况下高度大于等于油封外圆高度,用万功显光学投影测得油封装在轮毂上后唇口高度H3=9.1983-9.4776;取小数点后两位如下:

H3max=9.48mm;H3min=9.20mm

·计算油封压入后,唇口离壳体底平面高度H5=H1-H3

H5max=14.5-9.20=5.3mm

H5min=13.1-9.48=3.62mm

·风扇托架轴向间隙为X=0.2-0.55mm,加上后可计算出风扇轮毂轴头倒角离风扇托架壳体孔底平面距离H6;

H6max=H2max+X=4.8+0.55=5.35mm

H6min=H2min+X=3.27+0.2=3.47mm

·由此可以得出风扇轮毂端面在与壳体底面接触时,既轴向间隙为零时倒角离底平面最近,在轴向间隙为最大时离底平面最远;

Hmin=H2min=3.27mm;

Hmax=H6max=5.35mm

·油封唇口与轮毂倒角在风扇壳体中的位置如图所示:从图上可以看出油封唇口位置理论计算值有一部分与倒角重合,既最大重合5.35-3.62=1.73mm。

经过以上分析和尺寸链计算可以看出,风扇轮毂倒角过大,在装配后油封唇口有部分包在倒角上,配合不当。

图5

2)轮毂轴表面加工质量测量和分析。

对10个出现漏油的故障件进行粗糙度测量并作图如下,粗糙度均超差。根据油封密封件对轴的技术要求理论分析可以确定,粗糙度差是导致故障件油封异常磨损和漏油的重要原因。

图6

用显微镜观察1个进口轮毂和1个国产轮毂螺旋线并对比,发现国产轮毂加工有横向断层,加工质量差。根据油封密封件对轴的技术要求理论分析可以确定,螺旋线加工质量差也是导致漏油的原因之一。由于国内油封密封设计原理中几乎没有要求轴带螺旋线的,对于这种国外带回油螺旋线设计的技术尚不是很了解,因此加工技术和质量得不到保证,反而会是造成故障的关键所在。

图7

3)试验验证分析结论。

为验证轮毂轴粗糙度对油封密封件的磨损,我们用国产轮毂1个和进口轮毂1个分别对油封进行了100小时密封试验(2个油封唇片为同一磨具生产,粗糙度和螺旋线质量进口件明显优于国产件),试验完成后计算油封厚度磨损量,结果显示进口轮毂试验的油封磨损量最小为0.003mm,国产轮毂为0.039mm;由此可见轮毂质量是影响油封磨损漏油的重要因素。

3.2 相似件对比和分析

同样有螺旋线要求且使用唇口式油封密封的还有曲轴前后齿轮轴油封。

曲轴前后齿轮实测结果

表1 相似件粗糙度数据

通过实测情况和技术要求可以看出,曲轴前后齿轮轴粗糙度质量要明显优于轮毂轴,这也足以证明为何轮毂轴油封磨损漏油而曲轴前后齿轮油封无磨损漏油故障。

分析结论如下:

(1)轮毂倒角过大与油封配合不当,导致油封唇口部分落在倒角位置。

(2)轮毂轴加工质量差,粗糙度、螺旋线节距超差造成油封唇口异常磨损漏油。

4 建议及改进

为避免出现类似的问题,可从以下几方面来采取预防对策:

4.1 轮毂改进

(1)对轮毂倒角过大问题,建议重新对图纸设计进行修改,控制倒角大小,保证油封与轮毂轴的配合。

(2)加强对轮毂轴粗糙度、螺旋线等的质量控制,严格按照粗糙度要求Rmax12控制的同时,建议增加Ra的要求。对比曲轴前后齿轮轴粗糙度Rmax6.3,可以提高轮毂轴粗糙度的技术要求。

(3)鉴于国内目前技术现状,带螺旋线要求的轴加工和质量保证尚不成熟,建议取消图纸对螺旋线的要求,按照国内目前主流产品技术要求来控制轴的质量状态,保证粗糙度和材料等的质量要求。

4.2 油封改进

保证油封唇片材料PTFE满足JB/T 8873-1999的前提下,对油封螺旋线和结构进行优化,防止出现结构不合理而产生应力集中、加速油封的磨损。

4.3 装配过程改进

由于目前所用的PTFE材料唇片油封拉制后具有记忆收缩能力,在工作中产生的摩擦热使唇口会不断收缩,所以不需要弹簧的帮助,它会紧紧抱在轴上,不让它与轴表面有间隙存在,又能补偿磨损,并且对径向跳动适应范围大,能达到0.4mm而不泄漏。

即使有以上优点,建议在装配时也要加强对压装质量的控制,最好选用具有一定导向和保护功能的工装进行操作。