切边液压机的原理与使用问题解决

2014-04-28颜旭玲

颜旭玲

(广东汕头超声电子股份有限公司,广东 汕头 515041)

切边液压机的原理与使用问题解决

颜旭玲

(广东汕头超声电子股份有限公司,广东 汕头 515041)

切边液压机借助液压传动,产生动力,按规定完成冲压、切边等工作,弄清楚其工作原理,以便于发现问题,并通过技术改进,解决问题。切边液压机主要存在振动大,噪声严重、系统压力不足、保压效果低等问题。可通过加垫、缩短间距和加压时间、清洗部件、定期检修等技术措施,解决相关问题,以保证液压机功能正常发挥,提高工作效率。

切边液压机;技术;问题;解决

切边液压机在实际生产中作用巨大,适用于各种可塑性材料的压制工艺,如切边、冲压、弯曲、翻边、薄板拉伸等。也可以用于砂轮成型、校正、压装、冷挤金属零件成型、塑料制品及粉末制品的压制成型工艺。切边液压机主要是配合模锻锤或对击锤等设备,进行热切边,达到按规定处理生产件的目的。液压机在我国的应用历史悠久,早在上世纪六十年代就开始使用,迄今仍在沿用,而且,切边液压机的品种更趋增多,规格更趋多样,较好地满足了工业生产的需要。但是,切边液压机使用过程中,一些长期存在的问题,无法得到解决,使得该工具的效能、效益尚未尽如人意。认真发现和解决一些悬而未决的问题,提高切边液压机的使用效率,延长其使用生命周期,无疑是一项重要的技术创新。我们在使用过程中,注意根据切边液压机的工作原理,调整其工作部件,有效减缓问题负效,其中的一些技术改进值得总结。

1 液压机的工作原理

切边液压机借助液压传动,产生动力,积压工件,按规定完成冲压、切边、弯曲、拉伸等工作。一般液压机大多采用按钮集中控制,工艺动作采用继电器控制等方式,实现调整、手动和半自动化操作等操作方式,对工件进行有限处理。

1.1 液压原理

一般液压机的主机部分主意包括液压缸、横梁、立柱及充液装置等。动力机构由高压泵、油箱、电动机、控制系统、压力阀和方向阀等部件组成。一般的液压机可采用手动控制,引入高新技术的,也可用PLC控制系统等等,通过泵和油缸及各种液压阀实现能量的转换,调节和输送,完成各种工艺动作的循环。这类液压机具有独立的动力机构和电气系统,并采用按钮集中控制,可实现手动和自动两种操作方式。

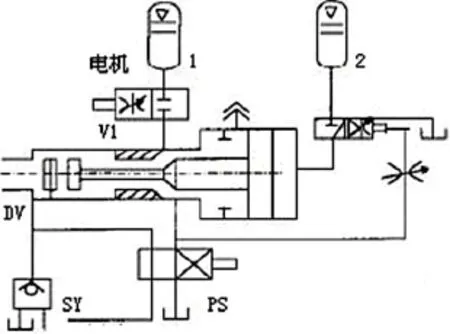

一些切边或锻造的液压机,其结构形式大多采用三梁四柱上推的形式,液压缸活塞为柱塞式,3个大直径的主缸安装在上梁部位,输出锻造或切边压力;上梁两侧再行安装两个小直径的回升缸,用于回程,再聚压力。快速切边或锻造时,主液压泵开始启动,于是,液压系统回路建立起整体压力,引导电磁换向阀获得电流,推动压力油进入3个主液压缸;接着,另一电磁换向阀得到电流,插装阀启动,带动两个回升缸和主缸连通,促使活动梁下行,这就形成了差动切边或锻造。当切边或锻造结束后,电磁换向阀得电启动,3个主液压缸分别通过多个插装阀,形成三级快速卸荷状态。当系统内压力下降到预先设定的压力后,电磁换向阀得电启动,促使压力油进入回升缸,3个主液压缸上的充液阀打开,液压机依靠回升缸内遗留压力能,以及主液压泵的供油,使活动梁快速上行,这就完成了一个切边或锻造的循环。然后再通过压力或行程控制,液压机自动进入下一个循环,形成一个快锻快切循环。其工作简单结构如图1所示。

在液压机运作过程中,其工作压力、压制速度、空载快速下行和减速的行程范围均可根据工艺需要进行调整,并能完成定压切边及定程成型等工作方式。这些工艺方式在压制后具有保压、延时及自动回程动作。

1.2 工作流程

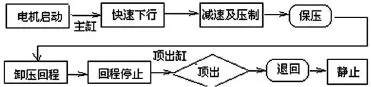

一些半自动化操作的液压机,其运作流程如图2所示。

图1 切边或锻造液压机压力系统结构示意图

图2 液压机操作流程示意图

这一系列的运作过程,形成周期性循环工作状态,实现相关切边器件对衬料的剪切和整修工作,完成切边工作,提高速度和功效,起到人力所不能解决的作用。维持这些流程的正常运作,是保证液压机功能和作用正常发挥的前提。由于液压机本身是机械体,就难免存在着损耗、失效和功能变质等,需要发现和分析问题所在,有效解决,以免影响生产。

2 切边液压机使用中存在的问题和成因

切边液压机使用过程中的问题,较多地集中在能量退化、压力不足、异常振动、噪声严重等。

2.1 振动剧烈

液压机是用液压传动和产生压力的,在运作过程中,通过液压传递,产生作用力,推动切边机切断边缘。在切断边缘废角、多余部位的同时,液压机就会失去负荷,于是,积压在液压油箱和液压机机身的弹性作用力,变形压缩势能,并瞬时间释放,这样往往会引起液压机短时间内的剧烈的震动,液压机的活动横梁也会下冲一段空间距离。特别的,强烈的液压冲击,会震动并危及液压系统。实验检测数据显示,液压机的最大剪切力爆发在切入毛边深度的50%-70%范围内,当切边完成的一刹那间,液压机震动的振幅达到33.6mm,如此长期的大幅度振动,会严重影响液压机的使用寿命,也会易于损坏摸具。这是一般切边液压机都难免的问题。

2.2 噪声严重

液压机运作过程中,积压在液压油箱和液压机跻身的弹性作用力,在变为压缩势能的过程中,会产生很大的噪声,使得液压环境嘈杂,严重影响工作人员的身心健康。

2.3 系统压力不足

液压机的无用功较多,特别是在切边后,较短时间内失去负荷,结果剩余并浪费了大量的能量。这些能量无法储存和转化,很多被白白浪费掉。而要转入新的周期时,液压动力被分散后,又无法较快回归聚合成新的动力,因而又出现系统压力不足的状况,导致液压机工作效率不彰,效果不显著。这种压力不足,或压力损耗,其本质就都属于液压机的能量退化了。

2.4 保压效果低下

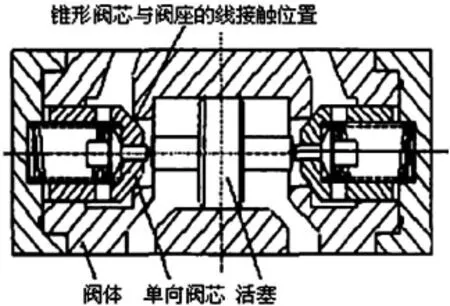

液压机借助单向阀保压,而压力能否有效维持,需要借助锥形阀芯与阀座的有效密封,实现反向的无泄漏截止。其工作结构原理如图3所示。液压机的压力产生之后,较快地散失殆尽,无法形成压力维持,结果导致切边过程无法完成,或出现切边未完就无法进行下去的状况,只能又进入新的液压周期。如此就严重降低了切边效率。问题的成因主要在于,起着保压作用的单向阀,其锥形阀芯与阀座的线接触密封圈,密封不严,起不到无泄漏截止作用。而密封不严的原因,多是液体中有杂质,这些杂质夹附在锥形阀芯和阀座的线接触处,形成间隙,导致密封失效。或者是杂质影响,使得锥形阀芯密封位置出现凹凸不平的状况,使密封出现缺口,导致密封失效。

图3 单向阀结构示意图

这些问题,主要直接与液压机的整体设备有关,故根本性的解决办法,只能从机械设计入手,而细节上的局部的一些问题,可以在使用过程中予以整改,从技术改造的角度给以维修解决。

3 切边液压机的技术改进措施

针对问题,从设备制造过程中,寻找解决办法,这是较为根本性的解决方案。近年来,新生产的切边液压机,主要通过研制新的先进的气液缓冲和减震控制装置等,适应了切边、冲裁的工艺特点,使压力机在突然失荷状态下也能正常顺利工作,而不致有过大的冲击振动,因而能有效地解决了较大震动的问题。具体的改造是,采用主动减振的方法对液压机的总体设计作出全面的变动,通过控制改变切边液压机的进出口油的流量,来控制滑块的速度,进而使冲裁过程积蓄在液压油箱及液压机机身的弹性变形能量,在工件断裂前就基本全部释放出来,因而能最大限度地减少冗余能量,减轻液压机冲裁所引起的振动,达到减震的目的。其次是引入气液缓冲技术,由原来的单一的液体压力增加为气和油液共同增压和缓冲。作为一项国际上的新技术,该设备实际上是以压缩空气、液压油为工作介质的吸收冲击能量的缓冲减振装置。该装置通过气液进口旁路节流的方式,实现了气液液压机冲裁过程中的凸模速度的有效控制,从而有效减少了液压机冲裁时的振动,起到保护设备,提高模具寿命,改善工作环境的作用,而且无需额外的附加液压系统,旁路节流的能量可以回收。这项技术获得大家的高度首肯。

而我们在使用过程中,一些器件增加、器件变动和技术操作改进措施,也可以有助于解决振动、噪声等问题。

3.1 综合减少噪声

用软管连接液压泵的吸液口和和液(油)箱,同时,检查并压缩液压泵和电机的同轴度、联轴器的间隙。液管的管道应尽量避免转弯,以免产生气穴,增加噪音。必要时,换用新的吸油口的管道,增加其直径。还有,注意检查吸油管路的密封处,加强密封,以防止吸入空气,增加噪声。有条件的,可在加垫部位,添加橡胶垫圈,综合措施的结果,可以有效减少噪声,改善生产环境。

3.2 缩短加压时间

影响加压,形成加压时间拉长的主要因素中,液压机溢流阀的动作迟缓,是最严重的影响因素。可以改变溢流阀卸荷为二位二通式的液动换向阀卸荷,借以单独控制充液阀的关闭。而泵房到液压机的管道距离过长,也使加压时间拉长。为此,可以适当缩短这一管道距离,利用行程开关,使液流阀提前关闭,在合适的前提下,可以改换主换向阀,也可以缩短加压时间。

3.3 清洗阻尼通道和先导阀

系统无法产生压力的问题,主要问题在液压泵和先导溢流阀无法正常工作,如果在使用过程中,突然失却压力,则多是因为液压中较大的颗粒状杂质,堵塞了先导溢流阀。主阀芯被杂质卡住,都会造成液流无压力通过溢流口流回液箱,系统就无法产生压力。主阀体阻尼孔堵塞,也会使液压传递不到主阀上腔,传递不到导阀前腔,导阀就失去调节作用,而进液腔压力又很低,系统压力就建立不起来。对这一问题的解决,主要是清洗溢流先导阀,清洗阻尼通道,用适度钢丝反复搓擦,以去除颗粒状杂质。

3.4 清洗锥形阀芯及其与阀座的线接触处

通过清洗,去除锥形阀芯附者的杂质,去除阀座密封位置的杂质,加固密封圈,保证密封效果,以免压力外泄。如果零件变形,无法密封,可整体检修,更换配件。

3.5 定期检修

定期检修是发现问题、解决问题的重要手段,必须通过必要制度的设立,保证切边液压机使用过程中,有着正常的检修措施。检查过程中,同时做好维护保养,该换配件,就换好,该清洗,就彻底清洗,就能保证器件完好,正常运作,使液压机功能得以正常发挥。一般认为,至少每两年必须操作大修保养,包括对调节导套的上下铜瓦等,彻底冲刮细研,以减少间隙。使综合间隙保持在0.25mm—0.35mm。平时对液压机的4根立柱、移动工作平台等的润滑,必须强化,保持最佳润滑状态。可根据切边工作实际,采用油壶添加润滑的办法,每班添加20号机油灌注液压机立柱和平台移动切合位置,以维持良好的润滑状态。有关问题都宜通过日常检查和定期维修中,获得较好解决。这样才能发挥好切边液压机的整体功能和作用,提高其使用效益。

总之,切边液压机使用过程中的问题解决,必须从细节抓起,从检修预防做起,按照工作流程,做好基本的保养检修工作,同时,加大现场监测力度,发现异常及时处理,避免造成重大损失,以保证液压机功能的最大值发挥,提高工作效率。

[1]边海岸,戴双献.四柱式万能液压机液压系统原理研究[J],机械工程师,2007(07).

[2]高俊峰.我国快锻液压机的发展与现状[J].锻压技术,2008(06).

[3]印磊.一种轴承装配液压机[J].流动传动与控制,2013(05).