加油吊舱转接件裂纹失效分析

2014-04-27宋体杰张晓清

宋体杰,吴 睿,张晓清

(沈阳飞机工业(集团)有限公司,沈阳 110850)

0 引言

现代飞机机体使用的工程材料中,铝合金具有密度小、强度高、抗应力腐蚀能力好等特点[1]。在所有铝合金的加工工艺中,铝合金焊接结构具有重量轻、耐腐蚀、加工工艺性能优异、易于连接,被广泛应用于交通、铁道、船舶、航空航天飞行器等工程领域[2]。采用铝合金结构可有效节约材料,减小结构的自重,提高结构的有效载荷和动力学性能[3-5]。

加油吊舱是飞机进行加油的核心设备,其完好率成为影响空中加油任务完成的关键因素,其一旦失效将带来非常严重的后果。加油吊舱转接件为焊接组合件,该件在进行密封试验时,出现漏油现象,进行检查时发现盖板存在裂纹,盖板铸件材料为ZL116。为了找出加油吊舱转接件产生裂纹的原因,防止类似事故的再次发生,减少由失效带来的安全隐患,本研究对加油吊舱转接件进行全面分析和研究,确定失效的原因,提出改进措施。

1 试验过程与结果

1.1 裂纹外观检查

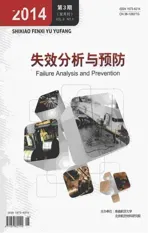

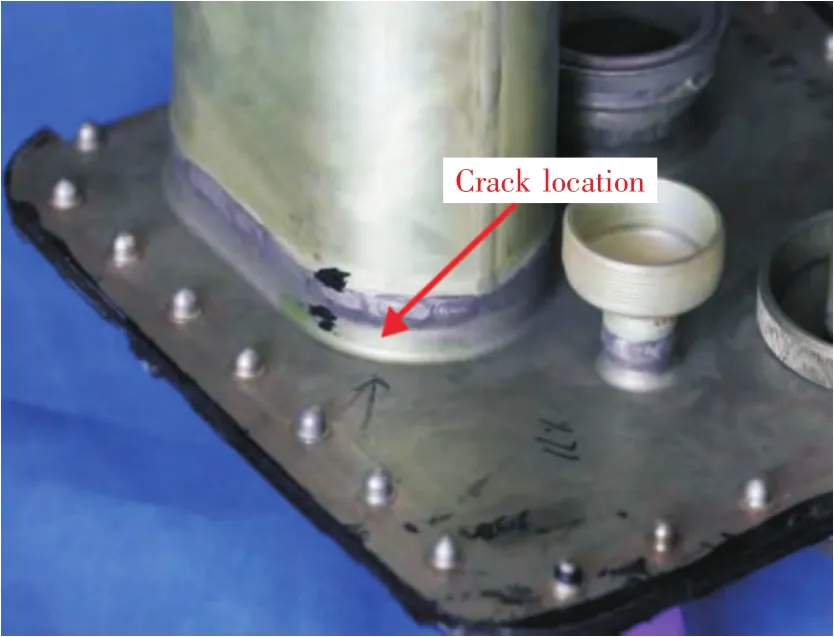

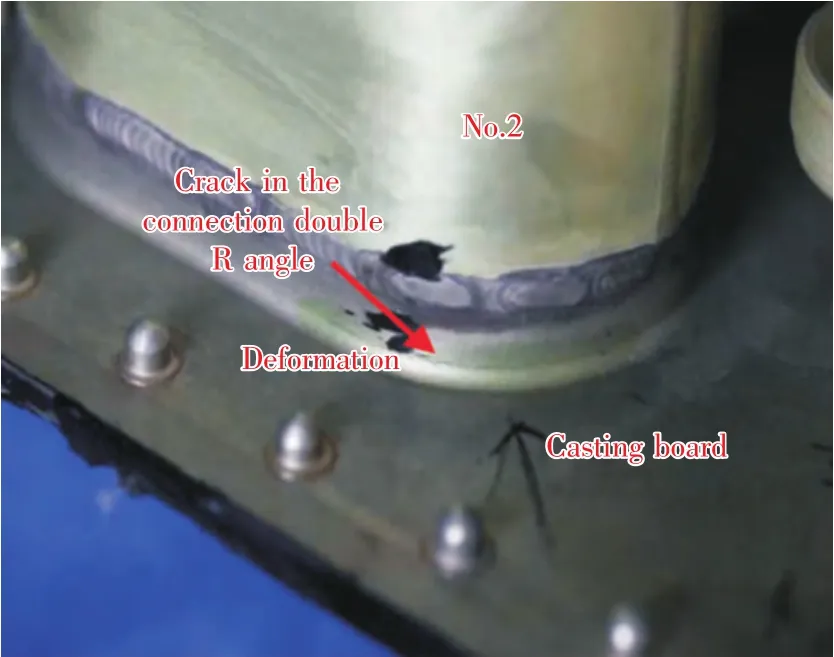

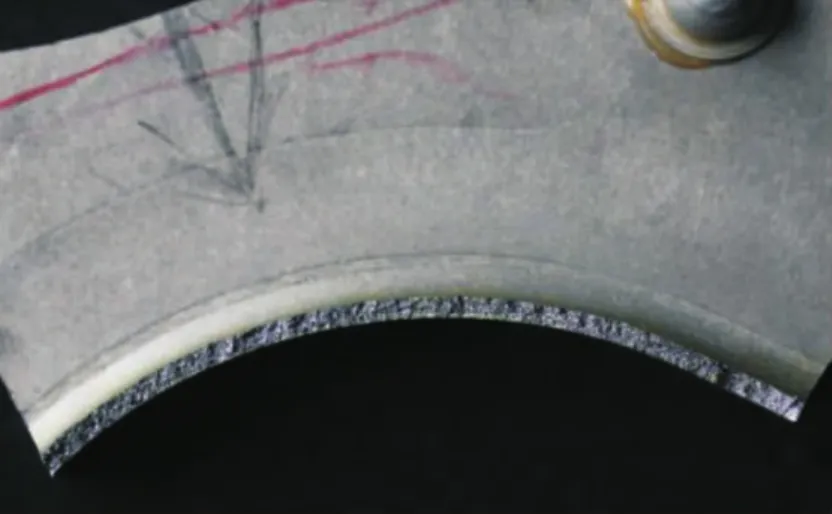

加油吊舱转接件外观形貌及裂纹位置见图1。该转接件为多零件组合件,2号件与盖板焊接连接处可见明显变形。加油吊舱转接件出现裂纹的位置为盖板铸2号件连接的端口近双重R角处(图2)。为穿透性裂纹,且外表面裂纹长度约为60mm,内表面裂纹长度约为50mm。该裂纹与焊缝呈近似平行关系,由中间向两端扩展,裂纹扩展路径曲折(图3)。两零件氩弧焊焊缝不均匀,焊瘤多且大,可见明显打磨痕迹,裂纹位置上方焊缝存在3处补焊痕迹(图4)。

图1 转接件外观形貌及裂纹位置Fig.1 Morphology and crack location of adapter

图2 盖板铸件与2号件连接的双重R角Fig.2 Double R angle connecting cover plate casting with No.2 part

图3 裂纹位置及宏观形貌Fig.3 Crack location and macro morphology

图4 裂纹上方焊缝补焊痕迹Fig.4 Repairing welding trace of weld seam above crack

1.2 断口分析

1.2.1 裂纹断口宏观观察

将裂纹打开,其断口宏观形貌见图5。断口呈浅灰色,内表面可见黄绿色,检查后确认为残留荧光液,清洗后消失,且断面较明亮。断口表面不平整,有一定起伏,呈结晶状,光线照射下可见明亮小晶面。断口宏观特征表明此断裂为脆性断裂。断口未见冶金缺陷、腐蚀痕迹及其他明显外伤。

图5 断口宏观形貌Fig.5 Fracture surface appearance

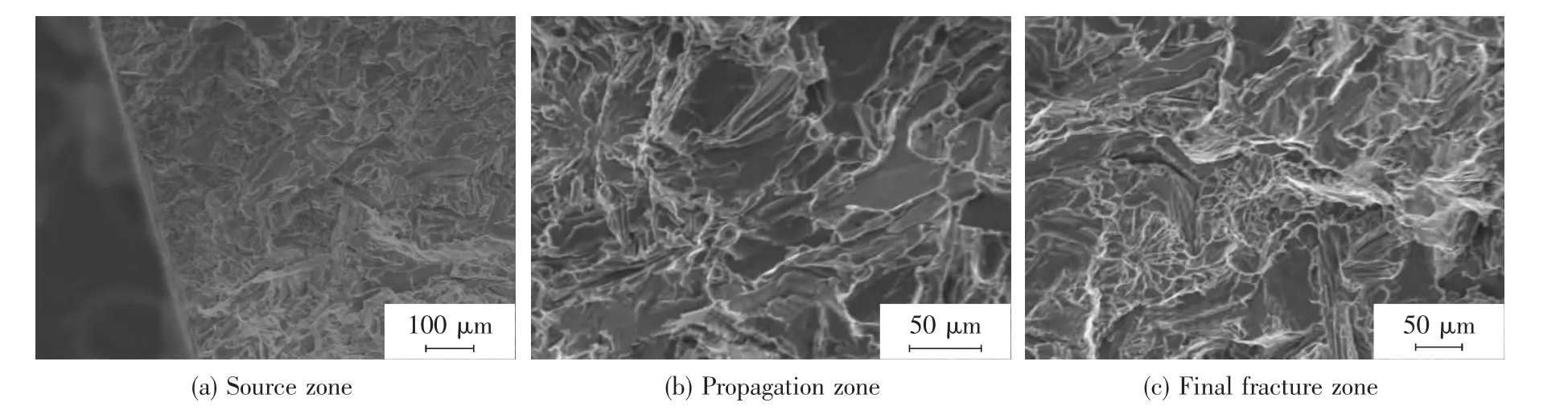

1.2.2 断口扫描电镜观察

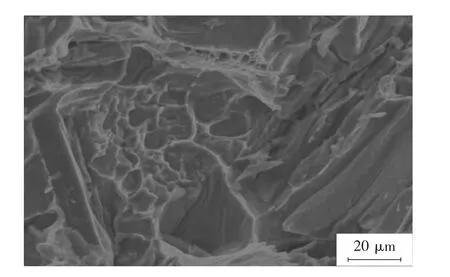

将断口清洗后进行扫描电镜观察发现,裂纹起源于外表面中部,源区为线性。断口上可见大量小断面,源区附近小断面数量最多,且小断面较为平整,撕裂棱明显(图6a)。随着裂纹向两端扩展,小断面减少,塑性变形的痕迹愈发明显,开始出现花瓣状撕裂棱(图6b)。到达裂纹末端时,花瓣特征明显,小断面小且少(图6c)。图7为人工断口形貌,有大量花瓣状撕裂棱与韧窝,存在一定塑性变形。

断口扫描电镜观察未见冶金缺陷、腐蚀痕迹。

图6 断口微观形貌Fig.6 Microscopic morphology of fracture surface

图7 人工断口微观形貌Fig.7 Microscopic morphology of artificial fracture zone

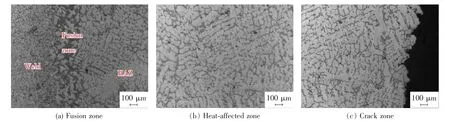

1.3 金相分析

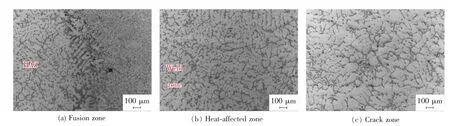

通过断口分析,确定裂纹源区在整个裂纹长度的中心部位,裂纹的扩展是由裂纹的中心部位向两端进行扩展的,截取裂纹中部及裂纹末端附近的2个由焊缝到裂纹的垂直面镶嵌后进行金相组织观察。图8为裂纹中部垂直面的熔合区、热影响区及裂纹区金相组织照片,从图中可看出,铸件断口处金相组织受焊接热影响比较明显,表现为枝晶数量多,尺寸大,甚至接近断口处整个壁厚。图9为裂纹末端附近的垂直面的熔合区、热影响区及裂纹区金相组织照片,可见该垂直面热影响区较大。对比两垂直面的金相组织可以看出,裂纹源区附近金相组织受焊接热影响较大,几乎接近裂纹位置,组织粗大导致塑性进一步降低。

图8 裂纹中部垂直面金相组织Fig.8 Microstructure vertical to the crack near the middle of the crack

图9 裂纹末端附近垂直面熔合区金相组织Fig.9 Microstructure vertical to the crack near the end of the crack

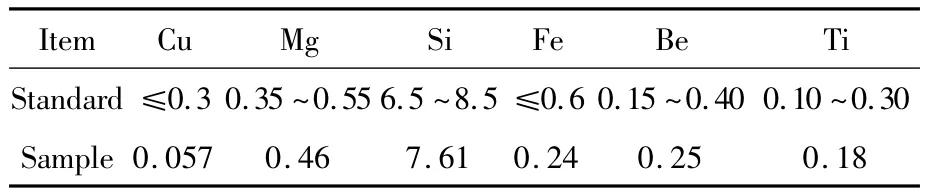

1.4 化学成分分析

选取盖板铸件裂纹附近位置进行化学成分分析,结果见表1,符合技术条件要求。

表1 盖板的化学成分(质量分数 /%)Table 1 Chemical composition of cover plate(mass fraction/%)

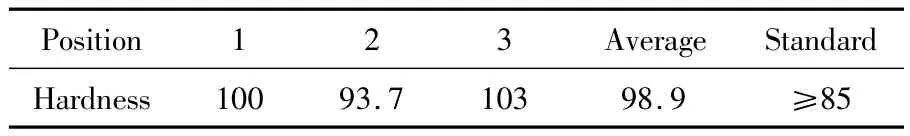

1.5 硬度测试

选取盖板铸件裂纹附近位置进行硬度检查,结果见表2,可见硬度符合技术条件要求。

表2 盖板的硬度测试结果Table 2 Hardness testing results of cover plate HB

1.6 X射线检测

经检验该批铸件入厂X射线检测结果符合技术条件要求。焊接后X射线检测结果符合Q/1ARY-75—2003要求。

2 分析与讨论

通过铸件金相组织观察、断口宏微观分析、硬度检查、化学成分分析及X射线针孔度检测可知,盖板铸件材料符合技术条件要求,材料不存在问题;而在断口上未见阳极化膜,说明裂纹最初出现时间是在阳极化之后。

从加油吊舱转接件外观形貌可以看出,裂纹位于盖板铸件与2号件的连接端口的近R角处。在实际机械零件中,由于结构上的要求,一般都存在有槽沟、轴肩、孔、拐角、切口等截面变化,这些截面变化统称为缺口。缺口处不可避免地会产生应力集中,而应力集中又必然使零件的局部应力提高[6]。因孔、沟槽、缺口、台阶等附近存在应力集中,从而减弱了构件的强度,降低了构件的承载能力。应力集中是引起构件破坏的主要因素,应力集中处往往是构件破坏的起始点[7]。应力集中现象普遍存在各种构件中,大部分构件的破坏事故是应力集中引起的。该加油吊舱转接件裂纹萌生此R角处的双重R角处,为双重结构应力集中处,R角处是整个结构中的应力水平最高的区域,因此在结构设计上属于应力的最集中区域,也是最容易萌生裂纹区域。

盖板铸件与2号件的组合是靠焊接完成的,在焊接的过程中产生了焊接残余应力。焊接残余应力是由加热不均匀所引起的,在焊接过程中,由于焊缝处温度较高,而金属的基体约束焊缝,使其不能自由膨胀,因而出现内部压应力,局部达到塑性变形。温度降低后,由于周围的约束不能自由收缩,出现内部拉应力,局部达到拉伸屈服极限在远离焊缝的地方则存在残余压应力,其形成过程恰好相反。焊接残余应力存在影响着盖板铸件的刚度,特别是焊接残余应力与外载引起的应力相叠加,可能使焊件局部提前屈服产生塑性变形,焊件的刚度会因此而降低[8]。

通过2号件的外观观察表明,断口受到过大的应力校形,装配及试验过程中也产生了较大的应力,由于此前在此处产生的结构应力集中、焊接残余应力,几种应力叠加,并最终在试验时导致裂纹在塑性最差、应力最大的位置首先萌生,并向两端扩展。因此认为大应力是导致裂纹出现的主要原因。

通过外观观察还发现,裂纹位置上方出现3处补焊痕迹,表明该部位曾多次受热。凡是通过局部焊接来达到连接金属的方法,不论是熔焊还是固态焊接,由于加热的瞬时性和局部性使得焊缝附近的母材都经受了一种特殊的热循环作用,所以升温速度快,冷却速度也快。焊接加热的另一个特点为热场分布极不均匀。紧靠焊缝的高温区接近熔点,远离焊缝的低温区内接近于室温。而且,峰值温度愈高的部位,加热速度愈快,冷却速度愈快,因此焊接热影响区各处的温度分布不均匀,加热与冷却亦不均匀,造成了组织与性能的不均匀[9],而该加油吊舱转接件裂纹位置上方出现多处补焊,通过金相分析已经知道裂纹源区受补焊的影响,热影响区明显扩大,裂纹源区的组织变为粗大的枝晶组织,而且枝晶的数量明显增多,从而导致该盖板的塑性、韧性下降,组织塑性变差是裂纹产生的另一个原因。

因此,加油吊舱的开裂是由大应力和组织塑性差共同作用所导致的。

3 改进措施

为防止加油吊舱转接件发生类似开裂失效,建议采取以下改进措施:

1)把盖板铸件改为预拉伸板;

2)增加焊道距R角的距离;

3)控制焊接起弧点和收弧点的位置,不要在R角处上方,避免在R角处上方补焊。

4 结论

1)盖板铸件材质符合技术条件要求。

2)裂纹撕裂断口特征裂纹起源于盖板铸件与2号件焊接端口的近双重R角处,出现于阳极化之后,并向两端扩展。

3)导致裂纹的主要原因是大应力。大应力的来源有结构应力集中、焊接内应力及焊接后的校形应力、装配及试验应力等;铸件近双重R角处组织粗大,组织塑性差是裂纹产生的另一个原因。

[1]刘战强,黄传真,郭培全,等.先进切削加工技术及应用[M].北京:机械工业出版,2005:35-37.

[2]陈先有,黄俊波,曹金华,等.7075铝合金机加框开裂分析[J].失效分析与预防,2007,2(3):50-53.

[3]曾志.复杂铝合金结构焊接应力与变形行为研究[D].天津:天津大学,2009:22-24.

[4]李莹,胡春燕,马海全,等.特种车辆主箱体失效分析[J].失效分析与预防,2009,4(3):143-147.

[5]徐连香,徐兵,孙影,等.汽车变速箱常见故障及分析[J].机械制造与自动化,2009,27(2):110-112.

[6]航空工业部科学技术委员会.应力集中系数手册[M].北京:高等教育出版社,1990:50-51.

[7]刘泽坤.40Cr钢螺栓断裂分析[J].理化检验:物理分册,2003,39(3):160-161.

[8]齐克敏,丁桦编.材料成型工艺学[M].北京:冶金工业出版社,2007:102-103.

[9]周振丰.焊接冶金学[M].北京:机械工业出版社,1995:35-43.