数控龙门铣床主传动系统及滑枕设计

2014-04-27王增新李初晔

王增新 李初晔

(北京航空制造工程研究所,北京100024)

随着中国从“制造大国”向“制造强国”的转变及航空、航天、铁路、船舶等行业的迅猛发展,加工任务对高端数控机床的要求越来越苛刻,高端数控机床的发展对机床结构件的优化设计提出了更高要求。

机床结构设计的目标是在保证机床静态和动态性能的前提下使移动部件轻量化。机床结构件设计成功的关键在于结构件的形状和筋板的合理布置,在轻量化的同时,实现高刚度和高刚度质量比[1]。

笔者综合考虑了大扭矩高转速的主传动系统和滑枕热变形、结构刚度、动态特性,运用现代设计方法完成了FG32040 MA 固定龙门铣床主传动系统和滑枕的相关设计。

1 机床概述

FG32040 MA 数控三坐标龙门铣床(图1)的总体结构为固定龙门工作台移动式,三轴联动,配自动交换附件头,可进行五面加工。

主要技术参数:

主轴功率:37 kW(S1)/45 kW(S6)

主轴扭矩:1300 N·m(S1)/1900 N·m(S6)

主轴最高转速:4000 r/min

工作台尺寸:4000 mm×2000 mm

坐标最大移动速度:15 m/min

FG32040 MA 是针对航空零件数控加工特点设计制造的,机床结构紧凑,刚性大,功能强,主要用于钛合金、高强度结构钢、铸铁等黑色金属航空零件的数控加工。

2 主传动设计

传统固定龙门滑枕式铣床主传动系统(图2)[2]中,一根长传动轴将齿轮箱内的动力传给主轴,驱动刀具完成切削运动。长传动轴必须通过几组轴承支撑,为了获得良好的装配精度,实现较高的主轴转速,滑枕内部的轴承座孔的加工同轴度要求很高。这样,滑枕的加工难度成倍增加,并且精度难以保证。长传动轴要传递较大切削扭矩,必须具有较大截面直径,而截面直径的增大又使得转动惯量成指数倍增加,严重制约主轴的动态性能。长传动轴的装配精度难以保证,而且长传动轴本身具有一定的挠度,这使得传动系的动平衡难以保证,主轴的高转速难以实现。

(5)临时通告必须从通告上剪下粘贴归档,分类和删除无效的通告。(中、英版临时通告 年度摘要上的无效通告要做删除标记,或建立一个有效临时航海通告索引)

固定龙门滑枕式铣床的主轴要实现大功率、大扭矩和高转速,主传动系统设计必须要克服传统设计中存在的问题,首当其冲的是将制约大扭矩传动系统实现高转速的长传动轴进行更改设计。

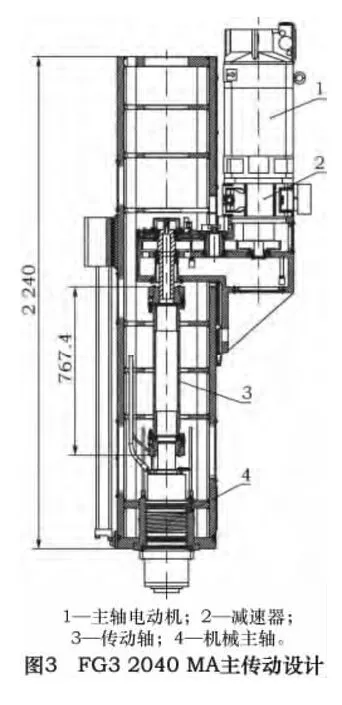

FG32040 MA 铣床(图3)的主传动系统设计中采用独立传动箱插入式安装,采用空心传动轴3 将动力传递至主轴4,成倍缩短了传动轴的长度。空心传动轴经过严格的动平衡试验,无须滑枕内部轴承支撑,避免了传统滑枕加工孔系同轴度难以保证的问题,降低了加工难度,也节省了成本。而且,传动箱作为独立部件有利于润滑冷却设计,并且方便采取措施进行热防护和散热处理。

大功率、大扭矩的主传动系统高速运转时引起的热变形,是整机误差的重要组成部分。如何减小热变形误差,是提高机床加工精度的重要途径。

主传动的热源,主要分布于图3 所示的主轴电动机1、减速器2 及其下方传动齿轮和轴承所在局部区域。要减小热变形的影响,一般有3 种方式:一是减少热源的发热量,二是加强散热,三是隔离热源。

外置的冷却系统对封闭结构的主传动机构进行强制冷却,能够有效降低热源的发热量。主轴伺服电动机本身具有优异的散热能力,温升相对较小。安装在滑枕与主轴电动机之间的隔热板,能够有效隔离主轴电动机的热辐射,使主轴电动机的热影响降到最低。

主传动系统设计为独立传动箱插入式安装,必须在滑枕正面设计相应的安装窗口,势必会削弱滑枕的结构强度;而且大功率机械主轴高速运转时产生的热量会引起滑枕的弯曲变形,使滑枕的工作姿态发生变化,降低工件的加工精度。

为了降低插入式主传动系统对滑枕结构的削弱和热变形的影响,主传动系统设计时尽量使结构紧凑,在保证最小维修空间前提下使插入部分的轴向尺寸尽可能小。

3 滑枕设计

滑枕是固定龙门机床的重要结构件,其结构设计优劣决定机床的切削效率和加工精度,直接影响机床的性能和精度。

(1)材料选择

铸铁材料因其固有的消振作用而被大多数机床制造厂在设计滑枕材料时选择,为了具有足够刚性,铸件壁板和筋板都较厚,自重较大,严重影响机床动态性能。随着焊接技术的进步和绿色制造的普及,欧美等发达国家的机床越来越多地以焊接结构取代了铸件结构,大幅降低了结构件的质量(相同刚性的钢板焊接结构的重量仅为铸件的60%左右[3]),提高了机床的固有频率(合理的焊接结构固有频率可以比铸件结构高50%[3])和动态特性。

为了获得良好的刚度质量比,FG32040 MA 的滑枕采用为钢板焊接结构,结构设计时不仅要考虑焊接工艺性和装配维护的可操作性,还要考虑抵抗热变形等因素。

(2)导轨支撑位置选择

滑枕导轨形式、导轨包容设计和导轨支撑位置是否合理,对机床强度、刚性、精度影响较大。目前,龙门铣床滑枕导轨形式及包容形式主要有以下几种:

①从包容范围来说,主要有全包容和半包容之分。全包容如果制造质量好,其强度及抗振效果将相当理想。但因其制造复杂、成本高、不易装配,目前使用厂家很少。

②从导轨形式上分,主要分为滑动导轨和滚动导轨两种。滑动导轨因其吸振性强,阻尼大,支撑强度及刚性高,防撞性及可维护性好等特点,常用于中速中载和低速重载机床上,其缺点是摩擦阻力大,动态性能差,不适合用于高精度、高进给速度机床。[4]

FG32040 MA 滑枕(图4 滑枕三维模型)的导轨设计为半包容结构,采用直线滚柱导轨对称布置,不仅能够承受较大切削负载、提供很高的支撑刚性,还能满足15 m/min 的高速进给需要,有效提高机床的极限加工能力,同时通过高速快移提高占空比提升机床的工作效率。

滑枕导轨支撑位置的不同,不仅影响滑板(或滑鞍)的结构设计,对整个机床的性能具有重要影响。

通过有限元技术对滑枕导轨的3 种支撑方式(图5滑枕导轨的3 种支撑方式),在滑枕极限工作位置(Z向工作行程1100 mm)对主轴端面X/Y/Z三个方向分别施加10 kN 切削负载,进行受力变形分析和模态分析。

从受力变形结果(表1 滑枕导轨的3 种支撑方式的变形)分析,支撑方式2 变形最小,支撑方式3 变形最大,相差仅为0.00128 mm,得出导轨的不同支撑位置对滑枕的刚性影响较小。

表1 滑枕导轨的3 种支撑方式的变形

从模态分析的前5 阶固有频率结果(表2 滑枕导轨的3 种支撑方式的固有频率)分析,支撑方式3 固有频率最大,支撑方式1 固有频率最小,第1 阶固有频率相差28%,得出导轨的不同支撑位置对滑枕的固有频率影响较大。

表2 滑枕导轨的3 种支撑方式的固有频率

通过对滑枕导轨的3 种支撑方式进行有限元分析数据对比,得出导轨的支撑位置对刚性影响较小,对固有频率具有明显影响,支撑方式3 固有频率明显高于其他方案。因此,FG32040 MA 滑枕导轨的设计选择两侧中间支撑方式,使机床获得更高的动态性能。

(3)滑枕结构设计优化

FG32040 MA 的滑枕设计为钢板焊接结构件,截面设计为正方形,截面尺寸为450 mm ×450 mm,长度2340 mm。

大功率、大扭矩的主传动系统高速运转时引起的热变形,是滑枕部件甚至是整机误差的重要组成部分。如何减小热变形误差是滑枕结构设计必须考虑的重要因素,也是提高机床加工精度的重要途径。安装在滑枕与电动机之间的隔热板,能够有效隔离主轴电动机对滑枕的热辐射,使得主轴电动机对滑枕的热变形影响可以忽略。

主传动热源引起的滑枕结构变形,主要存在于减速器2 及其下方传动齿轮、轴承所在局部区域。主传动系统插入滑枕的开孔尺寸和开孔位置不同,可能对滑枕的刚度产生不同的影响。为了降低插入式主传动系统对滑枕结构的削弱和热变形的影响,主传动系统设计时尽量使结构紧凑,在保证最小维修空间前提下使插入滑枕部分的轴向尺寸尽可能小。同时,主传动系统插入滑枕部分的轴向尺寸越小,滑枕受热面积和长度小,热源转化到滑枕的机械变形能就少,引起的滑枕变形相应减小。

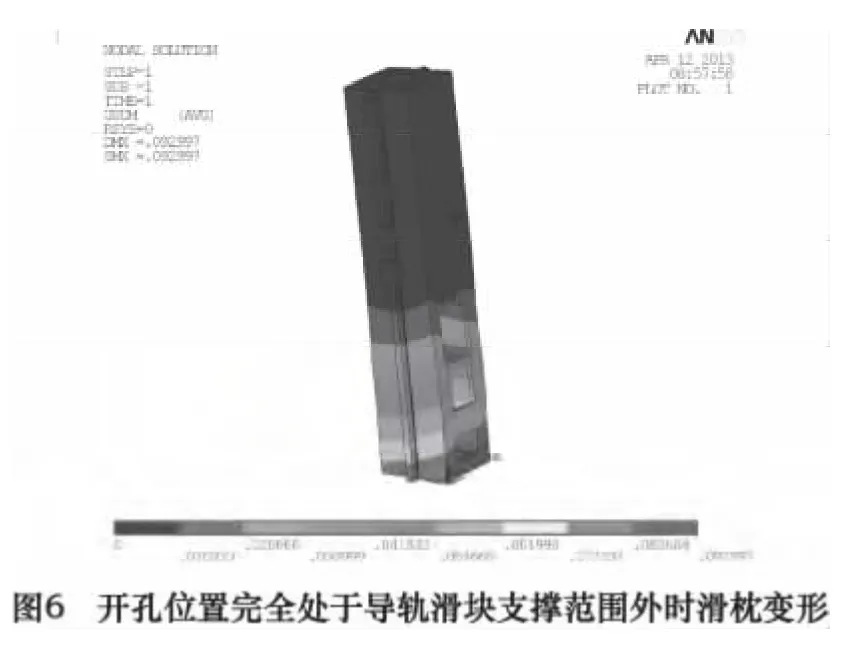

在保证主传动功能和维修空间前提下,主传动系统在滑枕上开孔尺寸最终确定为320 mm ×280 mm。通过有限元分析计算,开孔位置不同对滑枕的刚度影响具有明显的差异。当滑枕处于极限加工工况(最大悬伸1100 mm 位置)、主轴位置施加极限载荷(XYZ三方向各施加10 kN 载荷),开孔位置完全处于导轨滑块支撑范围外(图6)与完全处于导轨滑块支撑范围内

(图7)相比,刚度相差11.6%,最终滑枕设计方案选择后者。

4 结语

FG32040 MA 主传动系统和滑枕设计过程中,充分利用有限元技术进行方案选择和结构优化,通过设计插入式安装独立传动箱,与传统滑枕式铣床主传动系统相比大幅缩短了传动轴长度,并通过计算对比优选传动箱和导轨的安装位置,优化滑枕相关结构设计,获得了较高质量刚性比的设计方案,提高了设计的准确性和可靠性,大幅缩短了设计周期,降低了制造成本,并且在设计过程中运用多种方法进行热源处理和控制,提高了机床的精度和性能。

经过实际验证,此方案设计的主传动系统和滑枕能够很好满足大扭矩主轴4000 r/min 的设计要求,主传动系统温升和噪声符合相关标准,传动稳定可靠。

[1]张曙,卫汉华,张炳生. 机床结构配置的新思路[J]. 制造技术与机床,2011(10):8 -11.

[2]夏向阳,张辉,李旭华,等. 一种龙门加工中心的成功改造[J]. 制造技术与机床,2010(11):105 -108.

[3]韩立光,王福军,刘邦宁. 龙门横梁铸件与焊接件对比分析[J]. 制造技术与机床,2009(12):66 -68.

[4]黄煜. 从滑枕主传动结构设计上提高龙门铣床刚性和精度[J]. 装备制造技术,2008(10):120 -121.