球头铣刀姿态对铝合金工件表面形貌影响的试验研究*

2014-04-27董永亨李淑娟

董永亨 李淑娟 李 言 张 倩

(①西安理工大学高等技术学院,陕西 西安710082;

②西安理工大学机械与精密仪器工程学院,陕西 西安710048)

铣削加工作为零件表面获得的主要方法之一,随着数控技术的不断发展,多轴数控铣削技术在复杂型面的加工中得到了广泛应用。球头铣刀以对象适应性强,广泛应用于曲面的多轴精加工中,其加工质量直接决定着产品的最终质量。表面形貌的分布状态及其粗糙度作为工件加工质量中表面质量的一个重要方面,近年来得到了极大的关注,许多学者从不同的理论仿真和试验验证角度对铣削加工表面形貌进行了深入地研究[1-4],但目前研究的重点还主要停留在三轴垂直加工中。然而,多轴铣削的最大优点之一是能够根据表面的特征调整和优化刀具的姿态。球头铣刀作为多轴精铣削的最常用刀具,如果能够掌握其姿态对表面形貌分布及特征参数的影响规律,将对更加合理地调整刀具姿态和提高加工质量提供重要的参考依据。

铝合金材料是航空航天工业的常用材料,也是普通产品中零件的常用对象之一,研究球头铣刀姿态对其表面形貌的影响,对提高相关产品的质量有着重要的意义。

1 球头铣刀的铣削方式

按照加工时刀具轴线与被加工表面法线夹角不同而引起的位姿不同,常将球头铣刀的铣削方式分成4种:顺铣、逆铣、推铣和拉铣[4],该夹角在本文中简称“倾斜角”。如图1 所示,如果刀具绕平行于间歇方向的坐标轴OAXA的正向和负向旋转而使刀具轴线与被加工表面倾斜,分别形成推铣(图1a)和拉铣(图1b);若刀具绕平行于进给方向的坐标轴OAYA的正向和负向旋转而使刀具轴线和被加工倾斜,此时分别形成顺铣(图1c)和逆铣(图1d)。

2 主要试验器具

试验机床为长征机床厂生产的KVC650F/1 立式四轴加工中心,该机床配备的数控系统是FANUC0i,带A轴控制功能,主轴无级调速,最高转速为6000 r/min;刀具选用直径为φ10 mm 的2 齿硬质合金平面刃球头铣刀,试件坯料选用材料为LY12 的直径为φ50 mm 的棒料,所用测量装置主要为带摄像装置的1M 系列工具显微镜和电动轮廓仪。

3 试验过程

为了突显刀具姿态对表面形貌的影响,减少切削力变化和刀具磨损等因素的干扰,试验采取了一系列措施,主要有:刀具选用未开封的硬质合金球头铣刀,设置较小的切深和较高的切削速度,并且加工时充分冷却等。总共安排18 次试验,分别是刀具倾斜角为-40°、-30°、-20°、-10°、0°、10°、20°、30°和40°的顺逆铣试验各一次,同倾斜角的推拉铣试验各一次。试验时先将φ50 mm 棒料加工成图2 所示对边尺寸为45.3 mm 的十八棱柱,以保证每次试验的加工余量一致,也利于测量时试样的正确安放。不同铣削方式下刀具加工时的姿态是由加工轨迹和机床A轴的旋转相互配合的而实现的。试验选用的切削速度是30 m/min,背吃刀量是0.5 mm,每齿进给量是0.15 mm/齿,进给行距是0.5 mm。试验加工过程如图3 所示。

加工完成后,使用带摄像装置的工具显微镜摄取各表面形貌,然后用电动轮廓仪测量每个表面的粗糙度。

4 试验分析与讨论

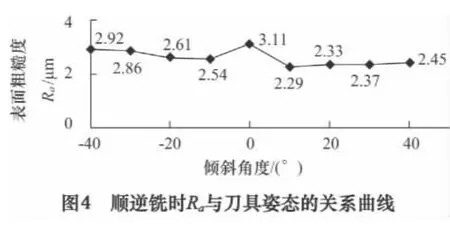

4.1 顺逆铣时刀具姿态对表面形貌的影响

图4 所示为球头铣刀顺铣或逆铣铝合金时刀具倾斜角对表面粗糙度的影响情况。对应于图1,倾斜角为负时形成逆铣,为正时形成顺铣。从图4 所示曲线可以看出:垂直加工比倾斜加工(顺逆铣)获得的表面粗糙;顺铣和逆铣获得表面的粗糙度起初都随着倾斜角度绝对值的增大而减小,但减小到一定值后又随之增大;然而,该曲线并不关于倾斜角等于零的垂线对称,即倾斜角度绝对值相等的顺铣和逆铣获得表面的粗糙度并不相等,逆铣的大于顺铣的。

图5 给出了试验获得的球头铣刀垂直加工和顺逆铣加工获得的工件表面形貌比较图。其中,图5a 为垂直加工获得的表面形貌,图5b 为刀具倾斜-20°形成逆铣加工所获得的表面形貌。比较这两幅图可以明显地看出它们的纹理分布截然不同,垂直加工表面形貌的纹理呈摆线状,而倾斜加工的呈弧状,且该弧线的两端点不在同一条水平线上,本例中左边高于右边;此外,还可以看到垂直加工的表面纹理比倾斜加工的紊乱。

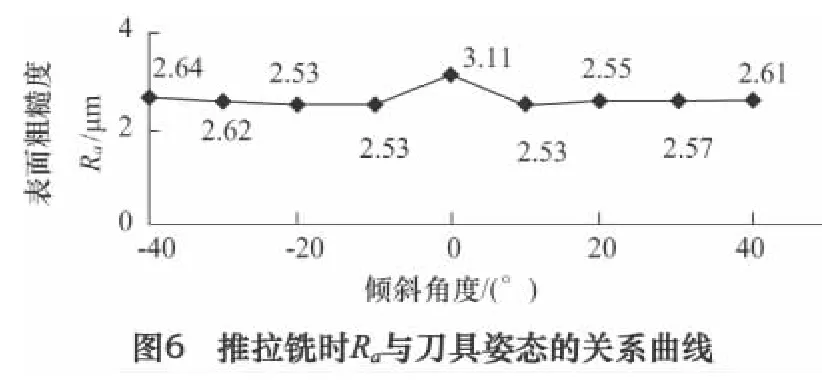

4.2 推拉铣时刀具姿态对表面形貌的影响

图6 所示为球头铣刀推铣或拉铣铝合金时刀具倾斜角对表面粗糙度的影响规律曲线。对应于图1,倾斜角为负时形成拉铣,为正时形成推铣。与顺逆铣情况类似,从图6 所示曲线可以看出:垂直加工比倾斜加工(推拉铣)获得的表面形貌粗糙;推铣和拉铣获得表面的粗糙度起初都随着倾斜角度绝对值的增大而减小,但减小到一定值后也有增大的趋势,但该趋势明显弱于顺逆铣。与顺逆铣情况不同的是该曲线关于倾斜角为零的垂线基本对称,即等倾斜角绝对值的推铣和拉铣获得表面的粗糙度基本一致。

此外,比较图6 和图4 对应点的粗糙度,可以发现图6 所示的推拉铣表面的粗糙度大致介于图4 所示的顺铣和逆铣表面的之间。

图7 为球头铣刀垂直加工和推拉铣加工铝合金获得的工件表面形貌比较图。其中,图7a 为垂直加工获得的表面形貌,图7b 为刀具倾斜-20°形成拉铣加工获得的表面形貌。对比这两幅图也可以得到与图5 类似的结论,即推拉铣倾斜加工获得表面的纹理也呈圆弧状,但与图5 不同的是该弧的两端几乎在同一条水平线上。

5 结语

(1)球头铣刀倾斜加工获得表面形貌的纹理比垂直加工获得的整齐,并且粗糙度值也小。

(2)多轴铣削铝合金时,不同的铣削方式获得表面形貌的纹理状态是不同的。垂直加工获得表面的纹理呈摆线状;倾斜加工获得的呈弧状,但顺逆铣时弧线的两端点不在同一条水平线上,而推拉铣时则几乎在同一条水平线上。

(3)多轴倾斜铣削铝合金时,不同的铣削方式获得表面的粗糙度也不同。顺铣表面的粗糙度值明显小于逆铣的;推铣和拉铣表面的粗糙度几乎一样,并且介于顺铣和逆铣之间。

[1]Bilalis Nikolaos,Petousis Markos. Development of a virtual environment for surface topomorphy and roughness determination in milling operations[J]. Journal of Computing and Information Science in Engineering,2008(8):1 -7.

[2]Gao Tong,Zhang Weihong,Qiu Kepeng,et al. Numerical Simulation of machined surface topography and roughness in milling process[J]. Journal of Manufacturing Science and Engineering,2006,128:96 -103.

[3]Ismail L. Sculpture surface machining:a generalized model of ball-end milling Force system[J]. International Journal of Machine Tools& Manufacture,2003,43:453 -462.

[4]赵晓明,胡德金,赵国伟. 5 坐标数控加工中工件表面形貌的计算机仿真[J].上海交通大学学报,2003,37(5):690 -694.