连续变位齿轮注塑模具的加工研究*

2014-04-27马峻王京田耘甄雯

马 峻 王 京 田 耘 甄 雯

(①北京电子科技职业学院汽车工程学院,北京100026;②清华大学汽车工程系,北京100083)

1 车用转矩转角一体化传感器的齿轮系

汽车转向系统是用于改变或保持汽车行驶方向的专门机构。当前助力转向系统已逐渐成为汽车的标准配置。根据汽车车型的不同,使用电动助力系统能够降低燃油费用达3%~5%,这使得电动助力转向器获得了快速的发展。未来电动助力转向系统装备率将不断上升,预计2015 年其在中国汽车行业的装备率将超过40%。

在EPS 电子控制技术当中,转矩、转角传感器是保证系统稳定、良好工作的重要部件。目前大多采用转矩、转角传感器分别安装的办法解决两类信号的获取,这样不但造成成本的上升,还对信号的获取精度造成一定的影响。因此,开发转矩转角一体化传感器迫在眉睫。根据汽车转向柱安装空间设计传感器齿轮组结构,如图1 所示。转向柱分上下两部分,中间有弹性扭杆相连接,转向柱上端与方向盘刚性连接,转向柱下端与转向器连接。大齿轮1 分别带动双联齿轮3 和双联齿轮5,进而带动小齿轮6、8;大齿轮2 通过双联齿轮4 带动小齿轮7。通过测量小齿轮6、8的相对转角差确定转向轴即方向盘的绝对转角与转动方向。通过测量小齿轮6、7 的相对转角差测量扭杆转角,进而确定转矩。由于传感器齿轮组经常处于换向状态,如果传动链中齿轮传动副存在间隙,反向时就会使信号采集滞后于动作,影响传动链的系统精度,从而影响信号精度。通过对齿轮组的实验测量可知,由于齿轮组回差引起的测量结果误差接近1°,而转向柱中选用的弹性扭杆扭转角度为5°左右,因此侧隙的消除是传感器能否正常工作的关键因素之一。传统的侧隙消除方法大部分是基于传动齿轮设计的[1-3],因此需要重新设计齿轮组消隙机构。借鉴吴双胜、景留平的实用新型专利《侧隙可调齿轮副》[4],将传感器中的齿轮组设计成连续变位圆柱齿轮,通过连续变位形成约为2°~3°的小锥角,如图2 所示。装配时应先将齿轮2 装在齿轮轴3上,再在齿轮轴5 上装入调整垫片4,最后装入齿轮1,然后检测齿轮侧隙的实际数值。完成后拆卸齿轮1,对垫片4 进行调整,并重新安装即可。

该传感器的特点在于负载较小,但对于传动精度与传动噪声等控制严格,同时采用连续变位的齿形结构。为了便于批量生产,降低成本,使用注塑的方法批量生产齿轮,用电火花结合超声振动的二元复合加工法加工注塑型腔。

2 齿轮模具设计

车用转矩转角一体化传感器齿轮组采用连续变位齿轮,需要重新设计注塑模具。齿轮的模具设计主要分为型腔、浇注、冷却、排气、脱模机构5 大部分,其中,型腔和浇注设计是关键环节。

2.1 齿轮模具型腔设计

齿轮模具的型腔设计主要是完成型腔放缩调整和齿廓设计。齿轮型腔的放缩技术一直被视为塑料模具制造行业的核心技术,甚至成为模具行业公认的一个技术难题[5]。这是因为利用注塑的方法生产齿轮,其原料要经过“固-液-固”的物理形态转变,这一过程中,材料的收缩率在某一区间变化,很难精确测量。为解决这一问题,一方面采用巴斯夫公司推出的Ultradur High Speed PBT(聚对苯二甲酸丁二醇酯)作为注塑材料。它具有较好的流动性,使用该材料后,不仅可以大大缩短注塑的生产周期,同时还能够较好控制材料的收缩率,提高部件内部结构设计的精密度。另一方面,利用“变模数法”[6]精确设计齿轮型腔。“变模数法”认为齿轮在加工过程中,基圆、分度圆、齿根圆、齿顶圆的直径都是按照一定比例放大或缩小的。同时由公式d=mz可知,当齿轮齿数确定时,分度圆直径的放大或缩小与模数的放大或缩小比例一致。因此可设定一个虚拟齿轮,模数为m1,其与成品齿轮模数的关系式为:

式中:m为成品齿轮模数;η%为材料收缩率;m1为虚拟齿轮模数。将模数m1代入相应齿轮计算公式,可以得到虚拟齿轮的相关参数,按照这些参数进行齿轮型腔设计。虚拟齿轮与成品齿轮参数存在比例关系,因此虚拟齿轮仍然为连续变位齿轮。其齿廓形状比较复杂,应采用电火花结合超声振动加工型腔,因此要通过CAD 软件精确绘制齿廓形状作为加工的轨迹参考线。

2.2 齿轮模具的浇口设计

注塑法生产齿轮时,浇口的位置和数量对产品的质量和生产效率有很大的影响,而浇口的分布形式则决定了齿轮的整体力学性能。根据整体设计要求,采用3点注塑模式(图3),3 个浇口位于同一圆弧上。试验表明,这种结构能使原料从浇口呈辐射状向四周流动,在流动前沿汇合处会形成3 条熔接线。在熔接线位置,纤维的取向倾向流动前沿平行。在齿轮中,这会导致纤维在熔接线处呈径向分布,而齿轮其余部位随机分布。从而沿熔接线形成低收缩区域。熔接线与齿轮其余部位之间纤维取向的差异比单一浇口齿轮要小,齿轮精度也更高[7]。

3 注塑齿轮的模具材料——氮化硅(Si3N4)

氮(N)和硅(Si)都是自然界分布广泛的元素,但氮与硅的化合物却极难发现。人工合成氮化硅在140多年前就已经出现,但由于氮化硅的粉体与氮化硅陶瓷的性能差异巨大,因此在上世纪70 年代在粉体氮化硅的基础上加工出性能优异的氮化硅陶瓷制品后,氮化硅才为各国所重视[8]。氮化硅陶瓷对于高温、高速、强腐蚀性的工作场合具有特殊的价值。首先,氮化硅陶瓷具有较高的机械强度,它的硬度接近刚玉;同时由于氮化硅是粉体加工而成,它还具有一定的耐磨性和自润滑性;其次,氮化硅的密度低;再次,氮化硅耐腐蚀性好,对大部分酸碱溶液、有机物质、有色金属溶液乃至放射线均有较好的化学稳定性;最后,氮化硅的耐热性好,热膨胀系数小,导热性能好,是制造注塑模具的良好材料。

氮化硅陶瓷的制备方法较多,基本工艺如图4 所示。

氮化硅陶瓷不受资源限制,通过改进加工工艺,在纯度、细密程度、均质等方面不断提高,可以改善性能,降低成本。因此氮化硅陶瓷在新材料领域具有明显的竞争优势。

4 超声振动辅助电火花陶瓷模具加工

由于氮化硅陶瓷具有高硬度、高耐磨性的特点,传统的磨削加工方法难以满足模具生产的要求。电火花加工能以较软的工具电极材料加工任何硬度的工件材料,加工时几乎没有宏观作用力,而且不受加工对象材料硬度、脆性等综合机械性能的影响,是解决工程陶瓷材料加工的有效途径之一。

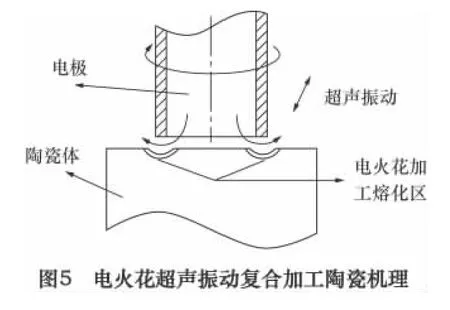

通过实验可以发现,仅使用电火花加工时,随着电流的增大,材料去除率先是略微增大,然后缓慢下降,总体水平处于较低的范围内,这是由于加工表面受电流影响形成玻璃体,即陶瓷材料的加工以表面烧伤停滞[9]。为解决这一问题,采用了电火花与超声振动的二元复合加工方法进行模具的加工。其加工机理如图5 所示,以去离子水为工作液,其电导率为40 μS/cm,压力为0.2 MPa,从电极中心供入放电间隙。工具电极超声振动,振动频率22.6 kHz。

参照山东大学常伟杰博士论文中所做试验 ,设定电火花加工参数如下:主轴进给速度为0.005 mm/s;回 退 速 度 为0.05 mm/s;加 工 步 长 为0.0005 mm;回退步长为0.002 mm。

放电参数:脉宽td为20 μs;脉间tp为20 μs;开路电压U0为100 V;极值电流IA为3 A。

通过实验,可以看到材料去除率随开路电压的升高而升高,电火花与超声振动的二元复合加工方法的材料去除率比单纯的电火花加工材料去除率显著提高,当开路电压为100 V 时,前一种方法的材料去除率为1.63 mm3/min,而后一种仅为0.61 mm3/min,因此电火花与超声振动复合加工法对于氮化硅等工程陶瓷具有很好的加工效果。

5 结语

电动助力转向系统(EPS)是未来汽车转向系发展的方向,转矩转角一体化传感器则是EPS 系统的关键传感器之一。为实现一体化测量转矩和转角信号,本文设计了齿轮系统,并根据传感器的工作特点将齿轮设计为连续变位齿轮,同时选定了加工方法。在此基础上为齿轮模具选定了材料,并确定了模具的加工方法及加工参数。

[1]谭培红,房晓东,周加红. 偏心套刻度及调整齿轮侧隙的理论和试验研究[J].机械工程师,2002(9):53 -54.

[2]张德泉,陈思夫,林彬.机械制造装备及其设计[M].天津:天津大学出版社,2004.

[3]郭聚东,彭伟,张红鸽.精密齿轮传动中齿轮副侧隙的调整方法[J].起重运输机械,2005(3):80 -81.

[4]吴双胜,景留平. 侧隙可调齿轮副:中国,ZL200920039235.6[P].2010 -02 -03.

[5]罗庆生,韩宝玲,潘春荣.精密小模数少齿数齿轮齿形的设计与加工[J].机械传动,2000(4).

[6]李健心.精密塑料齿轮注射模型腔设计及制造工艺[J]. 模具工业,2000(7):30 -31.

[7]刘杰,马瑞伍.渐开线小模数塑料齿轮模具设计关键技术研究[J].模具制造,2010(6):48 -50.

[8]熊天开.基于人工神经网络的绝缘陶瓷Si3N4电火花加工仿真系统开发[D].荆州:长江大学,2012.

[9]常伟杰. 超声振动辅助电火花铣削加工技术与机理研究[D]. 济南:山东大学,2012.