基于ANSYS的负载轴端部受力分析

2014-04-27张冬梅马淑慧

张冬梅 马淑慧

(1.长江工程职业技术学院,湖北 武汉 430212;2.北京工业大学,中国 北京 100022)

0 引言

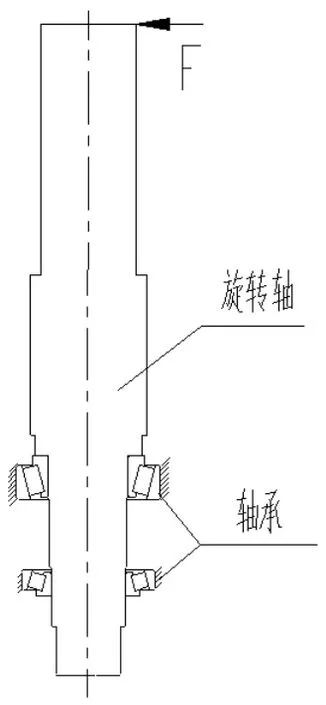

在现实生活及工程中,端部受力的旋转轴、杆件等结构比比皆是,例如起重机的起重杆、汽车车轮与其转轴、机床主轴[1]等,轴端受力而造成的轴变形需要控制在一定的范围内,以保证机器的精度及安全性。因此,本文采用有限元分析方法,借助ANSYS软件对某端部受力的负载轴进行有限元分析和相关力学计算,得到负载轴的变形和应力结果,并对该负载轴结构进行优化和改进,从而达到减小变形、提高安全性的目的。负载轴模型简化如图1所示。

图1 负载轴示意图

1 理论分析和计算

1.1 轴承等效刚度的估算

上、下轴承均采用圆锥滚子轴承,利用圆锥滚子轴承刚度的简易计算公式[2-3]可以计算出轴承的径向刚度kr和轴向刚度kα,刚度计算公式如(1)、(2)所示

式中:

le——圆锥滚子轴承滚子有效接触长度(单位:mm),且le=l-2r;

l——滚子全长(单位:mm);

r——滚子两端角;

Z——滚子数;

α——接触角;

Fα0——轴承预紧力。

对于有较高精度要求的机械,圆锥滚子轴承采用轴向预紧时的预紧力按(3)式确定

式中,d为轴承孔径(mm),括号中的系数,当转速高时取下限,反之取上限。该主轴的转速较低,因此,预紧力系数选择为40。

表1 轴承数据

将表1轴承数据代入到式(1)、(2)可计算得,上轴承的径向刚度和轴向刚度分别为6137.5N/μm和1953.3N/μm;下轴承的径向刚度和轴向刚度为3851.6N/μm和1193.8N/μm。

1.2 负载轴静力计算

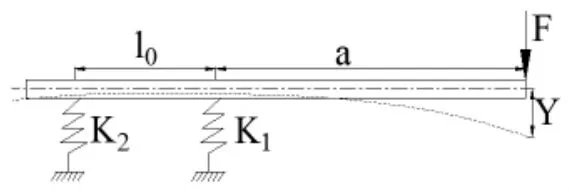

对负载轴-轴承系统进行静力分析。负载轴通过轴承与支撑结构相连,轴承提供弹性支撑,建立负载轴受力及变形示意图,如图2所示,图中,F为轴端压紧力。计算时,压紧力取18KN。

轴端的最大变形Y,由负载轴本身的弯曲变形y1和轴承弹性变形而引起的负载轴前端变形y2叠加。y1和y2分别由公式(4),(5)求得。

图2 负载轴变形示意图

式中:

EI——抗弯刚度;

k1,k2——上,下轴承的等效刚度。

对于负载轴,两轴承之间间距为190mm,上轴承与受力点之间的间距为 700mm,将数值代入(4)、(5)求得,y1为 0.65mm,y2为 0.13mm,由此可得轴端总变形量Y为:

Y=y1+y2=0.78mm

2 实体模型的建立和分析

2.1 模型建立

使用pro/E建立主轴的实体模型,并通过Pro/E与ANSYS的无缝接口,将模型导入ANSYS。由于轴阶梯较多,且存在小尺寸部位,因此,首先将轴进行分割,然后进行网格划分,并对要连接弹簧的面进行单元细分。建立分析模型时,将轴承简化弹簧组,使用ANSYS中的COMBIN14单元模拟轴承[4]。

2.2 模型计算结果分析

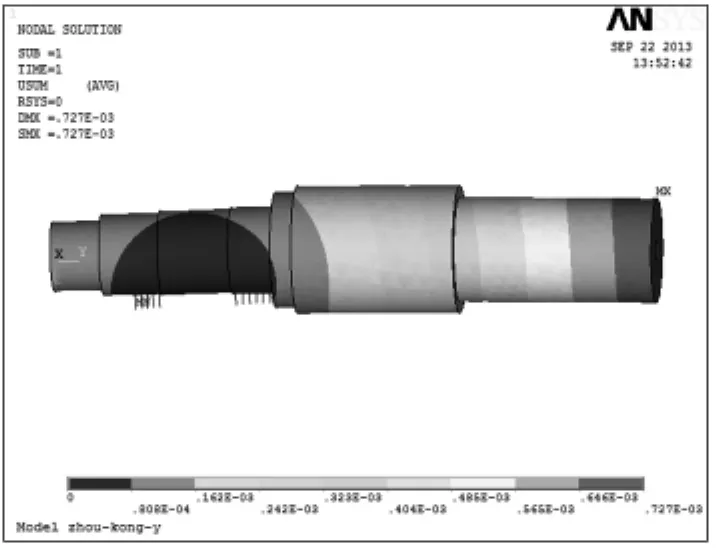

2.2.1 变形分析

使用ANSYS对负载轴-轴承系统进行静力分析,获得位移云图,如图3所示。由分析结果可得出,轴端最大变形为0.75mm,对于精度要求较高的机械而言,该变形明显偏大。

图3 主轴位移云图

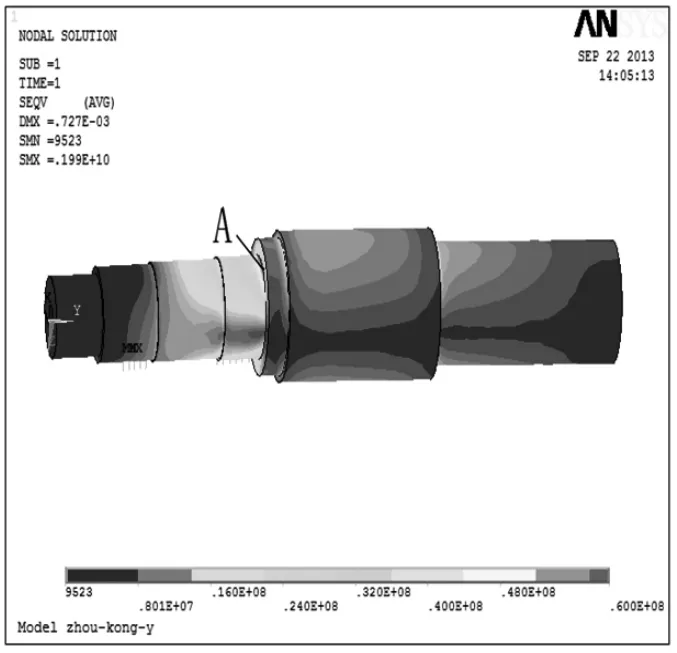

2.2.2 应力分析

由应力云图4可知,最大应力出现在第四段轴末,即图中A点处。由于轴承简化为弹簧簇,因此在弹簧与轴连接处不可避免的会出现应力集中现象,因此,为了得到正确的负载轴应力,应观察轴承接触点的对称点的应力,由应力图可得,负载轴上等效应力最大约为60MPa。主轴材料为Q235-A,许用应力大约在113MPa(安全系数大)~147MPa,主轴危险截面最大应力接近材料许用应力的一半。

图4 负载轴应力云图

综上分析可得,该负载轴在工作状态下,将会产生较大的轴端变形,由于负载轴危险截面应力较大,将会降低主轴的使用寿命,严重时则导致安全事故的发生,因此需要对该负载轴的结构进行改进。

3 改进建议和方案

图5 加支撑后的位移云图

由于负载轴结构中两轴承间距较小,受力端远离轴承等原因,导致轴端变形过大,因此,可采用增加额外支撑点的方法改进轴的结构和受力情况。在上轴承与受力点之间,距上轴承与受力点之间距离的2/3处,增加额外支撑点并进行分析,得到位移云图和应力云图如图5、6所示。添加额外支撑点之后,轴端最大变形为0.05mm,即改进之后的轴结构最大变形减小了93%,最大应力减小了83%,负载轴变形情况有了非常大的改观,同时应力也得到了相应的改善。

图6 加支撑后的应力云图

4 结论

对负载轴端部进行了理论分析和有限元计算,数学计算结果与有限元软件分析结果具有较好的一致性,验证了所采用模型的正确性和合理性,并对所分析的负载轴的安装结构进行了改进,改进之后的轴结构应力、应变都有了较大的改善。该分析方法为同类型的端部受力及其他类似情况的分析提供了一定的参考价值。

[1]张耀满,刘春时,谢志坤,等.高速数控机床主轴部件有限元建模方法研究[J].制造技术与机床,2008(9):76-80.

[2]李为民,王海涛.轴向定位预紧轴承刚度计算[J].河北工业大学学报,2011,4,30(2):15-19.

[3]李为民.圆锥滚子轴承轴向定位预紧刚度计算[J].轴承,2004(5):1-3.

[4]张明华,刘强,袁松梅.主轴单元参数化建模、分析与优化设计[J].机械科学与技术,2008,2,27(2):225-229.