闭路水泥磨工艺系统的优化改造

2014-04-26赵岩

赵 岩

(青海水泥股份有限公司,西宁市大通 810103)

0 引 言

我公司在1998年扩建了一条新型干法回转窑水泥生产线,配置两台Ф3×11m闭路水泥磨,是当时青海地区甚至整个西北地区工艺较先进的生产线之一。但随着国家“西北大开发”和水泥工艺装备技术的进步,省内基础设施建设呈现跨越式发展,从2009年起,中材集团下属多家水泥企业兴建的水泥生产线,经济技术指标更优越,市场竞争力更强。为此,促使公司技术改造和挖潜工作被提上议事日程。

1 工艺流程及问题分析

两台Ф3×11m闭路水泥磨的系统工艺流程为:熟料、石膏、混合材(粉煤灰)经电子皮带秤计量后入磨,粉磨后通过提升机输送至Ф3m离心式旋风选粉机选粉,成品经输送设备送至水泥储库,不合格的粗粉重回磨机再次粉磨,收尘及系统负压分别由气箱脉冲袋收尘器和磨机主排风机提供。运行存在的问题主要是水泥磨产量偏低,粉磨电耗居高不下,在入磨粒度10~15mm、比表面积320 ~340 m2/kg时,粉磨P·O42.5级水泥的台时产量仅为36t/h。因此,公司曾多次对两台水泥磨的仓位长度、篦板结构、衬板形式、研磨体级配等进行调整改进,但整体运行效果仍不理想,具体表现在:

(1)磨机台时产量提升幅度不明显,电耗偏高。据前几年的统计:平均台时产量37~38t/h,平均电耗42.2 kWh/t;

(2)P·O42.5级水泥的粉煤灰平均掺加量6%~8%,掺加量受到制约,熟料消耗较同行业偏高;

(3)水泥3~32µm颗粒含量仅56%,平均比表面积约320 m2/kg,细度偏低,水泥成品温度较高,影响到早期强度的发挥和混凝土施工质量。

针对以上问题分析其原因,一是选粉机有待升级改造。由于生产线设计建成较早,采用的Ф3m离心式旋风选粉机循环负荷率高、选粉效率低,现在多被淘汰,这是制约水泥磨系统提产、提质的主要因素。二是原系统主排风机偏小,磨内通风量、风速分别仅为22000m3/h和0.7m/s,与现在新建水泥生产线的技术参数相比偏低很多,导致物料流速慢,过粉磨现象严重,有待更新收尘系统及风机,从风量、风速以及研磨体级配进行改进。

2 工艺系统改造

系统改造于2012年底进行,采用O-Sepa选粉机取代原离心式旋风选粉机,收尘系统改用PPC128-2×5L气箱脉冲袋收尘器和HBY-15NO.16D型风机,以满足磨机风量和风速的需要。改造的目标指标为:产量42 t、电耗36kWh,设备主要性能指标为:

N1500C型O-Sepa选粉机风量90000 m3/h、处理能力45~90t/h、主轴转速90~200r/min;

PPC128-2×5L气箱脉冲袋收尘器处理风量90000 m3/h、总过滤风速0.82m/min、入口含尘浓度≤1000g/Nm3、最大排放浓度≤50mg/Nm3、总过滤面积220m2;HBY-15NO.16D主排风机风量100000 m3/h、全压7500Pa。

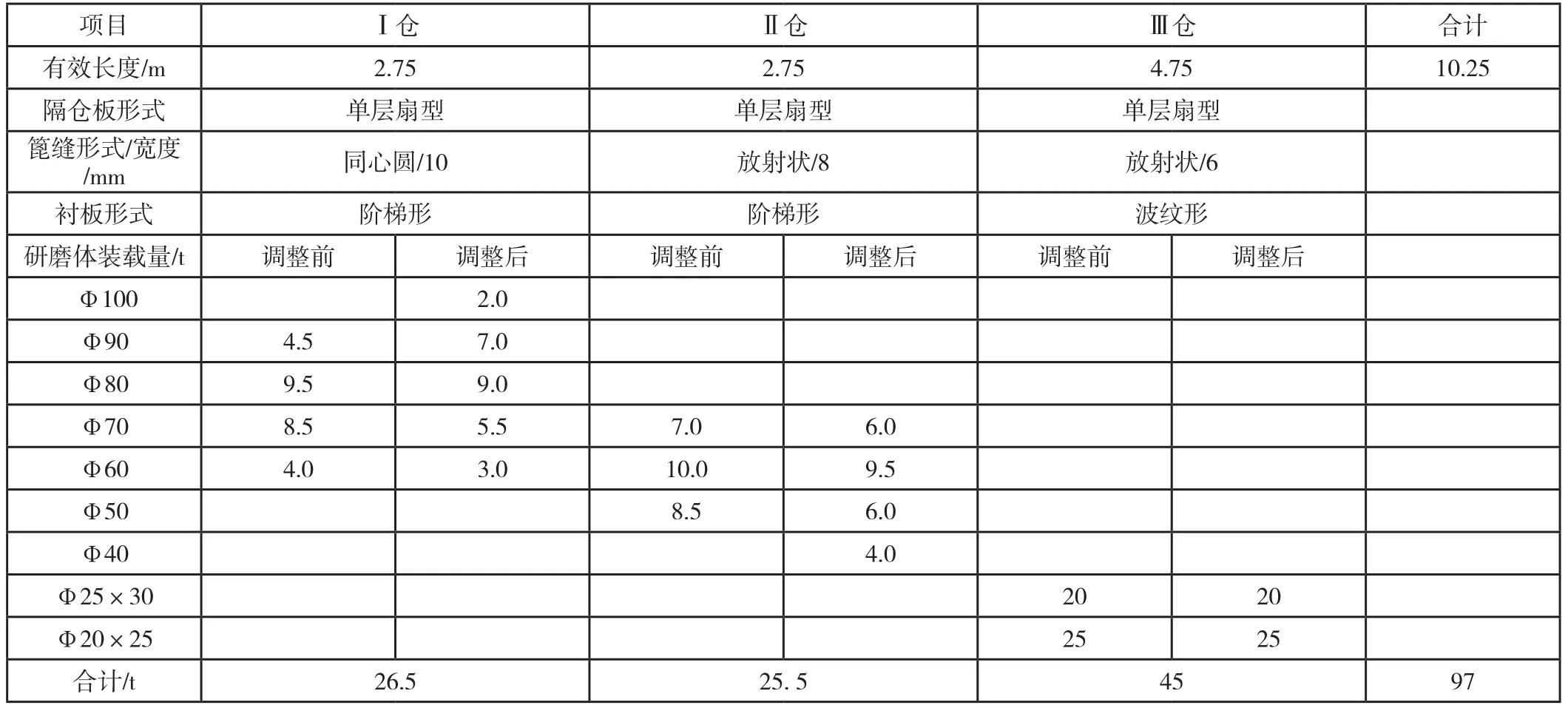

改造后的工艺流程如图1。同时,为适应系统风量、风速增大,磨内研磨体在保持原有装载量不变的条件下调整级配见表1。

图1 水泥磨系统改造后的工艺流程

表1 Ф3×11m水泥磨结构参数及研磨体级配

改造后,系统于2012年3月初投入试运行,磨制P·O42.5级水泥的配比为:熟料76%、粉煤灰(Ⅱ级灰)15%、石膏4%、石灰石5%。两台磨的试运行参数(2012年3月10日~4月10日)见表2。

表2 磨机试运行参数

从表2可见,改造后由于磨内通风量、风速以及选粉机循环负荷率、选粉效率的改善,2台磨机的电耗由42 kWh/t平均降低到39.5kWh/t,粉煤灰、石灰石的掺加量由原来的6%~8%提高到20%,水泥成品中3~32µm颗粒含量较以前的56%增加到63%左右,水泥3天抗折、抗压强度也分别提高1.0MPa和2.0MPa。但台时产量仍无明显变化,产量、电耗较42 t和 36kWh的目标指标仍有较大距离。

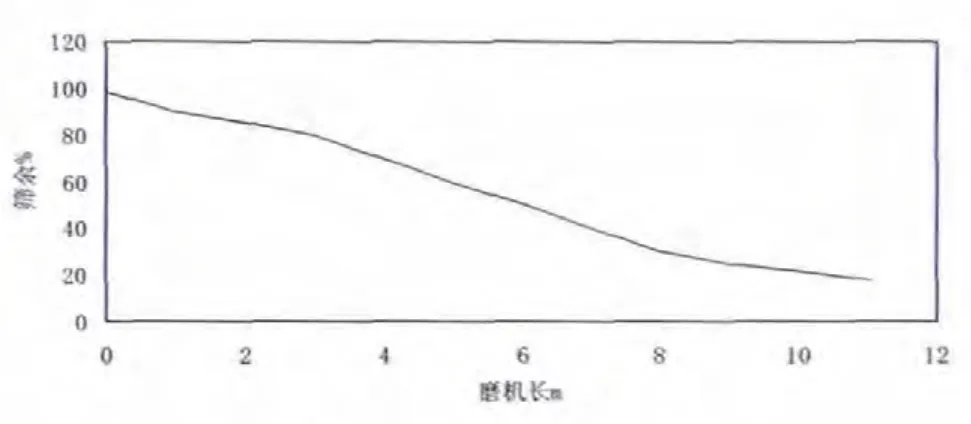

针对上述不足之处,我们通过对两台磨进行筛析曲线分析,发现Ⅰ仓筛析曲线下降平缓,破碎能力明显不足。同时,结合实际运行中该仓磨音低沉、发闷等现象,认为影响磨机产量的主要原因是破碎能力弱,磨内物料流速较慢。筛析曲线见图2。

图2 1#水泥磨磨内筛析曲线

为此,我们对磨机隔仓板和Ⅰ仓研磨体级配进行了如下调整:

(1)将Ⅰ仓隔仓板篦缝宽度由10 mm改为12 mm;Ⅱ仓隔仓板篦缝宽度由8 mm改为10 mm,以增加隔仓板的过料面积,提高磨内物料流速。

(2)加大Ⅰ仓研磨体平均球径,将Ф70mm和Ф60mm钢球各1t更换为等量的Ф90mm、Ф80mm钢球,以增大破碎能力。两项调整经连续一个月的运行,每台磨的平均台时产量上升到40.8t,电耗降至37.2kWh,选粉机循环负荷率、选粉效率分别达到203%和62.5%,取得了初步效果。

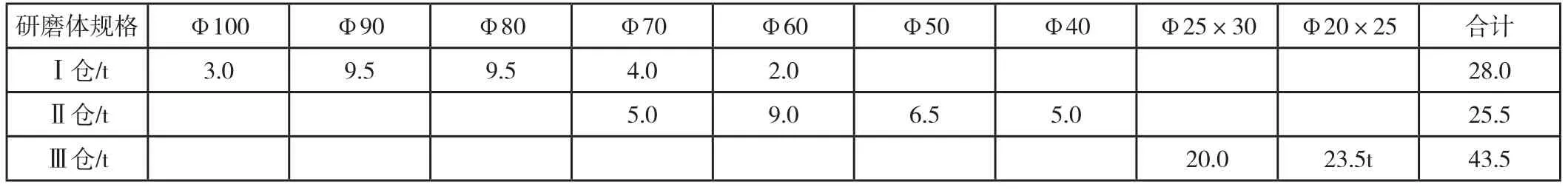

(3)2012年6月,我们又通过增加Ⅰ仓长度使其进一步提高破碎能力。即:Ⅰ仓由2.75m增加到3m,Ⅱ仓长度不变,Ⅲ仓由4.75m减小到4.5m。各仓研磨体装载量相应调整见表3。

表3 磨机仓位调整后的研磨体变化

上述调整从2012年7至10月连续运行跟踪观察,两台磨机的喂料量明显增加,运行电流由之前的108~110A下降到100~102A,Ⅰ仓磨音清脆,各项经济技术指标(2012年7月1日~10月31日)见表4。

表4 调整后磨机运行参数

改造后,两台磨机磨制P·O42.5水泥均达到台时产量42t、电耗<36kWh/t、比表面积稳定在360m2/kg的改造目标。同时,水泥成品颗粒级配和强度、温度等物理指标更加优化,运行效果良好。本次改造共投资460余万元,以年产水泥50万t计,每t水泥节电 5 kWh、抵消粉煤灰成本后吨水泥节约熟料6%,年节约成本达580万元,一年即收回投资,经济技术指标也达到了同类生产线的较好水平。