钛合金TC11 精密切削加工工艺研究

2014-04-25李文胜姚春臣

常 海 李文胜 姚春臣

(江南机器(集团)公司,湖南 湘潭411207)

钛合金具有密度小,强度高,比强度大于超高强度钢;而且热稳定性、抗腐蚀性好,高温强度高;在300 ~500 ℃温度下,其强度约比铝合金高10 倍等特点,现已广泛应用于航天、航空及导弹发动机产品上。特别是(α+β)钛合金能进行淬火、时效使合金强化,热处理后的强度比退火状态提高50% ~100%。并且具有良好低温韧性以及良好的抗海水腐蚀、抗热盐应力腐蚀能力,运用的更加广泛。

但是,由于钛合金具有切削变形系数小(变形系数小于或接近1),切削加工过程切屑在前刀面上滑动摩擦的路程增大,加速刀具摩损;同时切削温度高,切削力大,易产生表面变质污染层,因为钛的化学活性大,易与各种气体杂质产生强烈的化学反应,如O、N、H、C 等侵入钛合金的切削表层,导致表层的硬度及脆性上升。其他尚有TCi、TiN 硬质表层的形成;在高温时形成表层组织α 化层以及氢脆层等表面变质污染层。造成表层组织不均,产生局部应力集中,降低了零件的疲劳强度,切削过程也严重损伤刀具,产生缺口、崩刃、剥落等现象;亲和性大,切削时,钛屑及被切表层易与刀具材料咬合,产生严重的粘刀现象,引起剧烈的粘结磨损;而且钛合金组织不够稳定等缺陷,给切削加工特别是精密切削加工带来很多困难,所以又称之为难加工金属。因此,对钛合金精密切削加工的工艺研究,是一个亟需解决的问题。

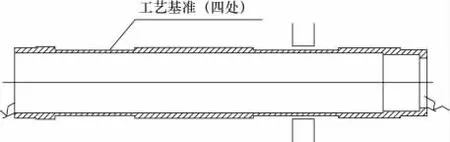

尾管壳体(如图1 所示)是笔者厂里某产品中一个关健性能零件,由于在工作状态时必须承受高温高压,其机械性能要求为抗拉强度Rm≥1 030 MPa,延伸率A≥9,为满足其性能要求,产品设计上采用钛合金TC11 制作,是一种典型的薄壁轴类管状零件。通过对其精密切削加工工艺的优化设计,实现了钛合金TC11精密切削加工。

图1 零件图

1 钛合金TC11 切削加工特点

TC11 钛合金是属于(α +β)型Ti 合金。其组织由密排六方结构α 相和体心立方结构的β 相构成,相对其他金属,织构更加明显,各向异性更强,这给钛合金的生产和加工带来较大的困难。其切削加工过程特点如下:

(1)切削力大、切削温度高。由于钛合金密度小,强度高,切削进给切应力大,塑性变形功大,因而切削力大、切削温度高。

(2)加工硬化严重。钛合金加工硬化的原因除塑性变形外,还因钛在高的切削温度下吸入氧、氮,产生间隙固溶以及高硬度质点对刀具的摩擦作用强烈所致。

(3)容易粘刀。钛合金在高温下化学亲和力强,加之大的切削力,更促进了刀具的粘结磨损。

(4)刀具磨损较为剧烈。边界磨损是切削钛合金时刀具磨损的显著特点。

2 工件分析

该工件材料为TC11 -M(退火状态)棒料,机械性能抗拉强度Rm≥1 030 MPa,延伸率A≥9;从图1 可以看出:属于典型的薄壁管状工件,工件刚性差;长度与孔径比(L/D)大于5,属于深孔钻削、工件最小壁厚为1.5 ~2 mm,加工过程容易产生变形;而且尺寸及形位公差要求相当高,内孔最小公差为mm 及mm,右端φ44 ±0.08 mm 外圆对左端锯齿形螺纹B45 ×2 止口尺寸mm 内径的同轴度要求仅为φ0.015 mm,加工难度相当大。通过对工件结构及材料特性分析,得知内外圆的精车特别是其形位公差同轴度的要求是该工件的加工难点,而如何有效地控制、减小变形是解决加工问题的关健。

3 工艺方案

3.1 工艺路线

工艺路线的制定以“先粗后精,先内后外”,减小精加工时的变形,提高加工精度为原则。在前期的试制过程中,工艺路线为:下料、车长度、粗车外形、钻孔、粗镗孔、精车内形、精车外形。

由于钛合金导热性差,密度及比热均小,切削温度高;且与刀具化学亲和力强,容易粘刀而使切削困难。试验证明,钛合金的强度愈大,其切削加工性愈差。所以在加工过程必须选用与钛合金化学亲和性小、导热性好、强度高的钨钴类硬质合金。

粗车采用YG8、半精车采用YG6、精车采用YG3X。钻孔采用硬质合金麻花钻(焊YG6 硬质合金)。

3.2 存在问题

(1)采用硬质合金麻花钻钻孔时,切削温度相当高,钻头磨损严重,而且加工过程热应力增加,直接影响到后续精加工的精度。

(2)工件变形大,机加尺寸难以控制。

(3)同轴度超差情况严重,工件合格率低,平均合格率只有50%。

(4)生产效率不高,刀具磨损较大,生产成本较大。

3.3 解决方案

3.3.1 重新选择合理的刀具

经过对材料及加工过程的研究,决定采用肯纳HTS-C 机夹式钻头(喷吸钻)进行钻孔;该钻头能提供强有力的冷却,并配备可转位PVD 涂层整体硬质合金刀片和排屑槽及硬质合金导向钻。经过实验,该钻头选用专门加工难加工材料的KC720 和KC7215 刀片(内外侧刀片),对钛合金进行钻削,生产效率提高60%,而且钻削后的工件不发热、不变形,对后续加工没有应力影响,对周围环境不产生污染,如图2。

图2 直径φ32 mm 的HTS-C 机夹式钻头

3.3.2 变形原因分析及对策

机加过程产生变形的主要原因是由于钛合金组织应力而造成。在前期的试制过程中,虽然工艺采取了先粗后精,先内后外的加工工艺,但是没有充分考虑钛合金组织不稳定的因素,造成了机加过程工件变形,尺寸难以控制的现象。如何减小钛合金机加过程的变形控制为最小,是一个难题。

经过反复试验,我们在工件粗加工后增加一道时效退火工序。在不降低工件机械性能的前提下,通过细化晶粒,从而达到细化组织,消除内应力,使其组织达到稳定状态。

热处理规范如下:时效温度530 ℃,保温时间4 ~6 h。保证Rm≥1 030 MPa,A≥9%。经过多个批次的试验,其抗拉强度Rm普遍高于1 030 MPa,延伸率A全部大于9%。

3.3.3 同轴度超差原因及对策

针对同轴度超差而造成的工件合格率不高的情况,通过对工件材料及加工工艺进一步分析发现:工件为管状薄壁件,属于典型的易变形难加工金属,只有提高整个工艺系统刚度才能有效地解决其加工问题。

(1)在内孔加工时,采取了合理设置工艺台阶法,以具有一定刚性的工艺台阶作为工件的装夹、定位基准,有效地解决了加工内孔变形问题,见图3。

图3 工艺基准

(2)在进行外圆加工时,采取了填充防振物机械加工方法,即在工件半精车外形工序时,夹持部位填充硬性垫块,防止工件变形;在工件的内孔中填充软性橡胶管或发泡材料,使其在加工过程与其内壁贴合一体,从而达到增加工件刚性的作用,见图4。

图4 填充防振物

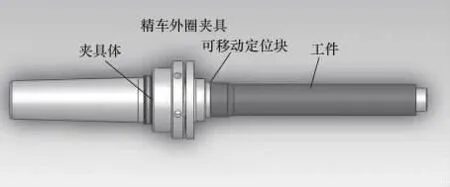

(3)为保证工件的同轴度要求,在最后一道精车外形工序时设计了一套过定位夹具,用来提高工件的刚性,见图5。

图5 过定位夹具

按常理设计的话,该夹具以φ45.5+0.0390mm 止口为定位面,采用齿形螺纹B45 ×2 夹紧,已满足夹具设计要求。但实际上,由于在车削外形过程中,工件与定位心轴间隙过大,工件切削受力后产生径向摆动,从而造成工件的同轴度超差。所以在夹具的设计上,为保证工件的刚性采用过定位装置,既将工件的全部内孔作为定位基准,虽然在理论上产生过定位现象,但在实际运用上,则完全满足了工件的需要。见图6 所示。

图6 过定位止口

根据上述TC11 钛合金在切削过程中表现出的特征以及该合金难以切削的机理,结合生产实践中难加工材料的加工方法和经验,重新制定了切削加工工艺路线如下:下料——平端面——钻孔——粗车内、外圆——时效及机械性能检验——车基准——半精车小头内孔,半精车大头内孔——精车内形——半精车外形——平总长、精车小端——精车外形。

采用此工艺方法加工的钛合金零件尾管壳体完全符合设计要求,零件合格率达98%以上。有效地解决了钛合金的精密切削加工变形问题。

4 结语

钛合金的切削性很差,如何改善和提高其切削性是个难题。本文通过对钛合金零件尾管壳体的切削工艺方法分析,实现了钛合金零件的精密切削加工,有效解决了钛合金TC11 薄壁筒形零件车削变形、刀具磨损等加工难点。对于薄壁钛合金零件的加工工艺有了进一步的认识和了解,为今后钛合金零件的加工积累了一定的经验。

[1]邢鸿雁,陈榕林. 机械制造难加工技术[M]. 北京:机械工业出版社,2009.

[2]王先逵. 机械加工工艺手册:第1 卷:工业基础卷[M]. 北京:机械工业出版社,2006.

[3]戈晓岗,洪琢. 机械工程材料[M]. 北京:中国林业出版社/北京大学出版社,2006.

[4]赵长发. 机械制造工艺学[M]. 哈尔滨:哈尔滨工程大学出版社,2008.