汽车电线束试验标准与方法的研究

2014-04-25刘志英

刘志英

(北京汽车研究总院有限公司,北京 101300)

汽车线束是连接汽车电子电器部件并使之发挥功能的组件,是汽车电路的网络主体,主要由铜制插接件 (插头、插座)和塑料护套、电线等组成,插接件与电线压接后安装在塑料护套内,电线以线束捆扎、胶带包裹构成。电线束在整车中的作用是将电气系统的电源信号和数据信号进行传递和交换,实现电气系统的功能和要求。

汽车线束遍布汽车的各个角落,有在高温环境下工作的发动机线束、机舱线束,有在尘土飞扬、水、泥浸渍环境下工作的底盘线束,有跨接在门与车身之间长期反复伸缩的车门线束,有承载着大功率器件长期满负荷或过载工作的电力线束等,这些线束随着车辆在高温高湿的南方沿海、严寒的东北地区等恶劣的环境下工作,同时经受着电气热负荷、机油汽油的浸蚀、颠簸振动等条件的洗礼。所以要保证汽车线束的品质,必须从设计、选材、制造工艺、试验及装配等各个环节加以重视。

1 试验标准解析

现行的汽车线束标准主要是QC/T 29106《汽车低压电线束技术条件》及各企业的企标,试验项目大概有:检验端子与导线或导线接点的压接品质、接点的防水性能、线束的耐高低温及湿热性能、耐盐雾性能及耐振动性能。如果按照这些条款进行试验,我们会发现试验结果不尽如人意,如QC/T 29106中第4.11、4.12条高低温及湿热试验,标准要求在不工作状态下贮存8h,再在常温下放置24h后,检验电线束的包扎是否松散、绝缘护套是否脱开、电线导通率是否为100%;再如第4.14条耐盐雾试验:电线束经48h中性盐雾试验后导通率应为100%,无短路、错路现象;还有振动试验,按QC/T 413规定的耐振动性能来试验,但线束如何安放?标准中并未明确,而且振动后检验的内容主要也只是外观,无电性能方面的检验。如上种种,经过多年的试验发现,这些试验项目不能完全验证线束及其辅材的材质、设计及工艺,不能完全达到试验验证的目的。

2 试验分类

汽车线束试验按结构及材料分为接触件试验和线束试验;按试验类别分为机械性能试验、电性能试验、耐环境试验。机械性能试验包含振动试验;电性能试验除线束本身的通断检验、触点压降测试外又可分为短路试验、堵转试验和耐久试验;耐环境试验分为耐高低温及湿热试验、盐雾试验、防水、防尘试验等。另外根据线束本身的安装及工作特点还需进行挠曲度试验;线束的塑料皮、波纹管等塑料件需进行燃烧试验、耐臭氧试验等。

接触件的机械性能试验主要是检测端子的材质、端子与导线的压接品质,如QC/T 29106中4.4压接要求、弯折试验、横断面检测、拉力及电压降测试等,其要求和试验方法都比较详细;机械性能试验还包括插入力、拔出力测试,此部分试验要求和方法在QC/T 417.1中有详细阐述,这里不再赘述。

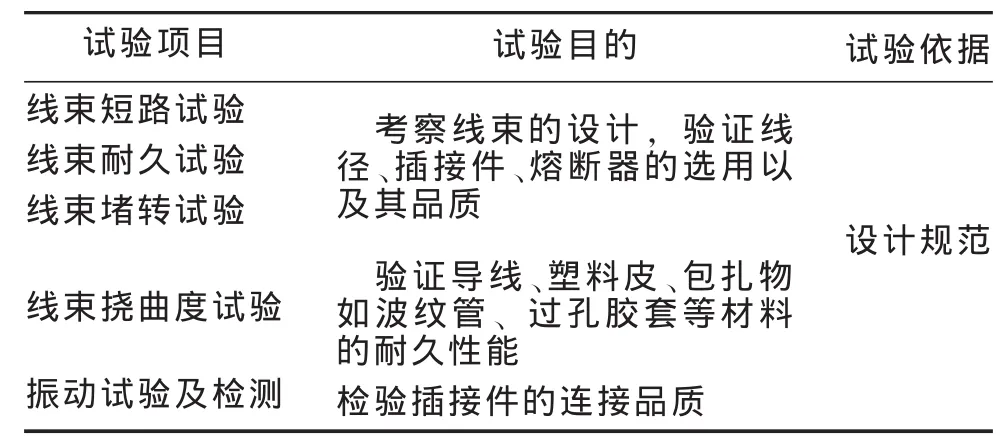

下面主要介绍QC/T 29106里没有提及的试验项目及试验方法,见表1。

表1 QC/T 29106中未提及的试验项目

3 电性能试验

线束的电性能试验主要考察线束的设计,如线径的选择、熔断器的选用以及导线和熔断器的品质。如果使用了劣质熔断器或导线,在规定的电流下熔断器不能立刻断开,就可能导致线束发热起火。因此必须对相关线路进行电性能测试。线束的电性能试验一般分为短路试验、耐久试验和电机线束的堵转试验。

1)线束短路试验 发生短路时,要求线路中的熔断器应在一定时间内熔断以保护电线、插接件等。试验方法及测试图如图1所示。连接待试验线束和测试设施,打开直流稳压电源并调整至试验电压,打开数据采集设备并设定好各参数。闭合K1、K2,观察待测线束的电线、插接件及熔断器有无烧损情况,同时采集电路短路时的最大电流及短路时间、蓄电池端最低电压。期间如果熔断器未熔断而电线绝缘皮熔化、插接件熔化变形或短路时间大于规定值,则说明设计有缺陷或零部件品质有问题需整改。

2)线束耐久试验 负载类线束在满负荷或超负荷工作一定时间后,要求线束、插接件、熔断器等不应有烧损,导线温升不应超过规定值。测试原理图见图2。闭合开关K,设定电源电压,调整模拟负载电阻RL,使流过待测线束 (AB段)的电流为试验电流。用数据采集器采集导线温度,同时监视导线、熔断器、插接件等的烧损情况,如果在规定时间 (如30min)内导线温升低于要求值,导线、熔断器片 (管)、插接件等没有发生任何异常,则可证明该线束设计基本没问题。

3)电机线束堵转试验 电机分带热敏电阻或熔断器保护和不带热敏电阻或熔断器保护的2种,与之相应的线束堵转试验也有2种,见图3和图4。带热敏电阻或熔断器保护的电机堵转一定时间后,电机应断电保护,其断电保护时间和恢复时间可通过图3的数据采集设备获得;对不带保护的电机线束可按图4进行试验,当待测线束通过堵转电流一定时间 (如15min)时,观察导线、熔断器、插接件等有无烧损情况,通过数据采集设备采集导线和插接件温度,以检查其温升是否超标,从而判定线束设计合理与否。

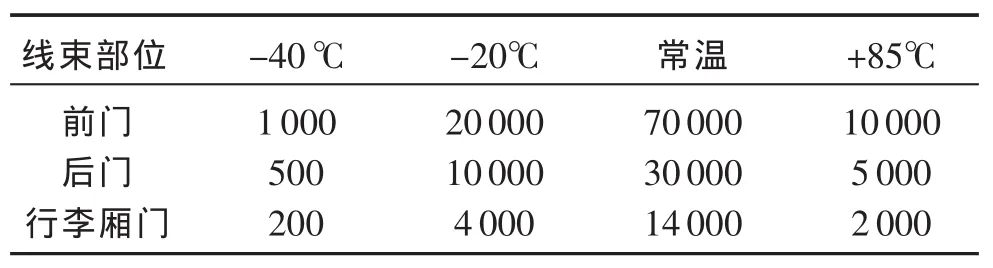

4)线束挠曲度试验 线束安装时一般不能遭受弯曲和扭曲,但在发动机舱与车身之间、车门与车身之间、前后盖与车身之间的连接线束必须有弯曲和扭曲,所以此部分线束必须进行挠曲度试验,以验证导线、塑料皮、包扎物如波纹管、过孔胶套等材料的耐久性能。各线束的挠曲度耐久试验次数一般根据实际使用频次不同而不同,如前门线束耐久试验次数最多,后门次之;因车辆在各种环境下运行和使用,因此该类线束应在高低温环境下进行耐久试验。某车进行的挠曲度耐久试验次数见表2。

表2 某车进行的挠曲度耐久试验次数

其中对塑料皮、波纹管等包扎物、过孔胶套的检验,可通过目视或借助放大镜;而对导线的检查,则可在测试设备中加上监视导线通断装置进行实时监控。

5)振动试验及检测 QC/T 29106中的振动试验只给出了振动条件和线束的外观及导通率检验,并没有说明安装方式及状态,除此之外很重要的一项是没有插接件连接品质的检验,即振动期间插头和插座之间的接触品质。因为振动引起插接件的松驰,或接触界面的磨损,或在接触界面有不导电的碎片等都可能引起电路瞬断,造成供电电源或通信瞬断,从而引发整车电气故障,所以在振动试验实施时有必要对供电电源、关键传感器等相关线束的插接件进行电连续性测试。

具体操作方法是将待测线束和与之对接的线束或电器盒连接好,按实际装车状态固定在振动台上,将待测线束中各电线连接起来形成一个回路,将一只120 Ω/2 W的电阻器和直流电源串接其中,调整电源电压使回路电流为100 mA。在整个振动试验期间,用数据采集仪采集记录流过电阻器的电流,分析其是否符合接受要求 (接受要求:流过电阻器电流≤95 mA的时间≤1μs)。 测试电路及接受要求见图5和图6。

接受标准也可根据实际使用情况自行确定。

另振动频率及加速度的选择除按QC/T 413要求外,还可在一些典型路况上采集相关线束部分的路谱,然后通过迭代、处理,由振动台加载到待测线束上来完成振动试验。

总之,汽车线束是包含导线、端子、塑料皮、绝缘包扎物以及电器盒、熔断器等为一体的组合体,所以线束试验要验证各原材料的品质,检验设计、制作工艺等在各工作环境下的可靠性,确保车辆行驶安全。

[1] QC/T 29106—2004, 汽车低压电线束技术条件[S].

[2] QC/T 413—2002, 汽车电气设备基本技术条件[S].