2×300 MW机组脱硫系统优化运行研究

2014-04-23谢争先齐笑言于丽新

谢争先,齐笑言,李 超,于丽新

(1.中电投大连发电有限责任公司,辽宁 大连 116000;2.国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

2×300 MW机组脱硫系统优化运行研究

谢争先1,齐笑言2,李 超2,于丽新2

(1.中电投大连发电有限责任公司,辽宁 大连 116000;2.国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

通过实验室小试及现场试验验证了向脱硫塔投加己二酸以实现脱硫系统节能、稳定运行的可行性。实验结果表明:当吸收塔浆液中己二酸与石灰石质量比为0.2%时系统的经济性较好,脱硫效率可提升1%以上。电厂单台锅炉FGD系统通过投加己二酸年运行费用可节省68.45万元。

FGD;300 MW;有机酸

1 概述

1.1 电厂FGD系统

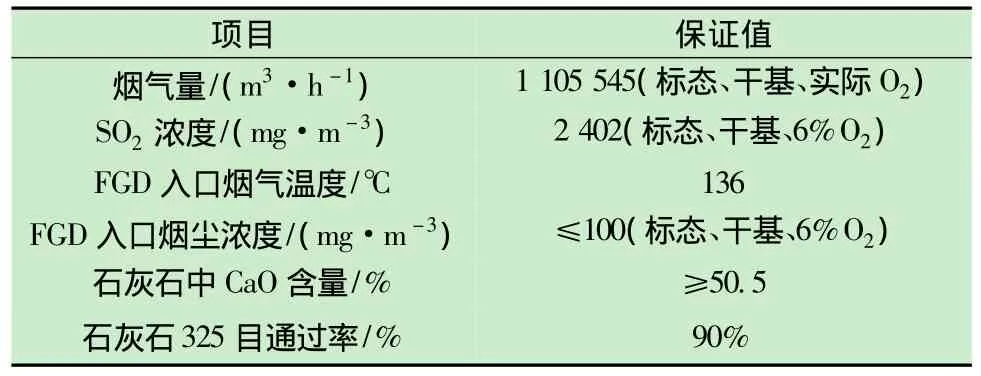

大连发电有限责任公司甘井子热电项目2×300 MW供热机组是中国电力投资集团公司在大连市甘井子区投资建设的大型热电联产项目。工程同步安装烟气脱硫装置,采用石灰石-石膏湿法脱硫工艺,FGD系统不设烟气-烟气换热器 (GGH),取消旁路及烟囱,采用烟塔合一形式,实现烟气100%处理,引风机和增压风机合并。在BMCR工况下,FGD性能保证值条件如表1所示。

整套脱硫工艺由石灰石浆液制备系统、烟气系统、SO2吸收系统、排空及事故浆液排放系统、石膏脱水系统、工艺水系统、脱硫废水处理系统、仪用压缩空气系统组成。

表1 FGD系统性能保证值条件

1.2 脱硫增效方式

在电厂的实际运行中,由于煤种和其他因素的制约,FGD系统入口烟气量和烟气SO2浓度往往超出设计值,导致脱硫效率低及相关性能参数不佳。若没有及时调整FGD运行,可能会造成FGD出口SO2排放浓度超过环保标准。运行人员为了保证脱硫效率、降低FGD出口SO2浓度,往往以提高运行成本为代价增大石灰石供浆量或增加脱硫塔循环泵运行数量,从而导致FGD系统运行经济性下降[1-3],向脱硫塔中投有机酸可在保证脱硫效率的前提下尽可能的降低FGD系统的运行成本[4]。

1.3 有机酸强化脱硫反应机理

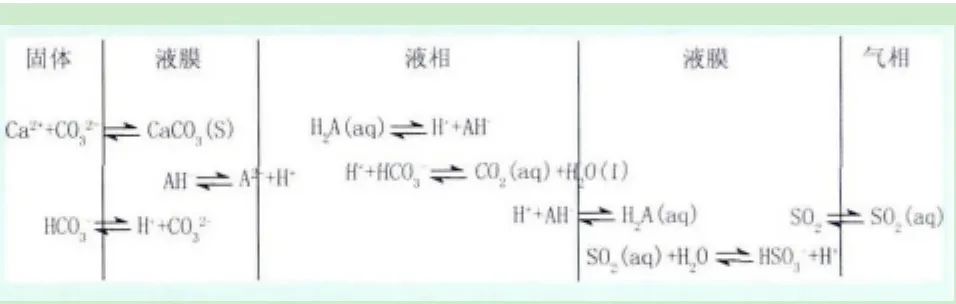

整个反应过程涉及气-液、液-液、液-固3个相间过程,己二酸优化脱硫反应的机理及过程见图1。

图1 石灰石石膏法工艺有机酸强化石灰石和SO2传质机理示意图

可见,在液膜中溶解的SO2解离生成H+,在液相跟液膜之间AH-可与H+结合从而促进H+向液体中传导并降低液膜中H+的浓度,进而会强化气相中SO2向液膜中的传导,起到促进SO2吸收的目的,因此提高了脱硫效率。

2 石灰石活性小试试验

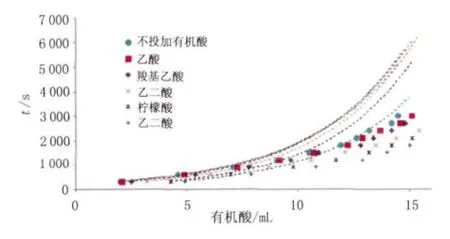

在实验室以大连甘井子热电厂的石灰石为研究对象,分别采用3%的乙酸、羧基乙酸、乙二酸、柠檬酸、己二酸进行石灰石活性研究,结果如图2所示。

图2 有机酸对石灰石活性影响

可见,投加有机酸后,与之前相比,石灰石的溶解速度随着盐酸滴加量的增多,速度越来越快。其中,投加己二酸后,石灰石溶解时间缩短,乙酸效果相对较差,约为35%,其次为柠檬酸,可缩短约1 000 s,幅度约为30%,乙二酸约缩短600 s,缩短幅度约为18%。故选取己二酸作为工业应用的有机酸进行工业应用研究。

3 现场试验

3.1 己二酸投加量研究

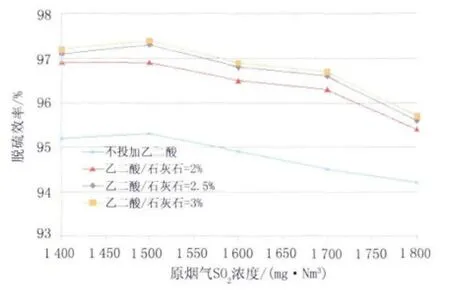

试验方案:在浆液pH值、液气比不变的前提下,向脱硫塔地坑投加有机酸,研究其对脱硫效率、浆液pH值和石灰石利用率的影响。维持吸收塔内浆液pH值和L/G不变,在有机酸与吸收塔内石灰石质量比分别为 0%,C1(wt%)、C2(wt%)和C3(wt%)时,实时记录系统脱硫效率变化情况,并记录石灰石投入量的变化。研究在最大机组负荷时不同的烟气SO2浓度下,投加有机酸提高脱硫效率的最佳浓度,试验结果如图3所示。

图3 己二酸投加量对脱硫效率的影响

可见,投加己二酸FGD系统脱硫效率得到较大幅度提升,随着己二酸投加量的增加脱硫效率缓慢提高。己二酸投加量在0.2%时脱硫效率提升明显,继续增加脱硫效率变化不大,因此,从经济角度考虑确定己二酸与石灰石质量比为0.2%。

3.2 FGD系统节能运行研究

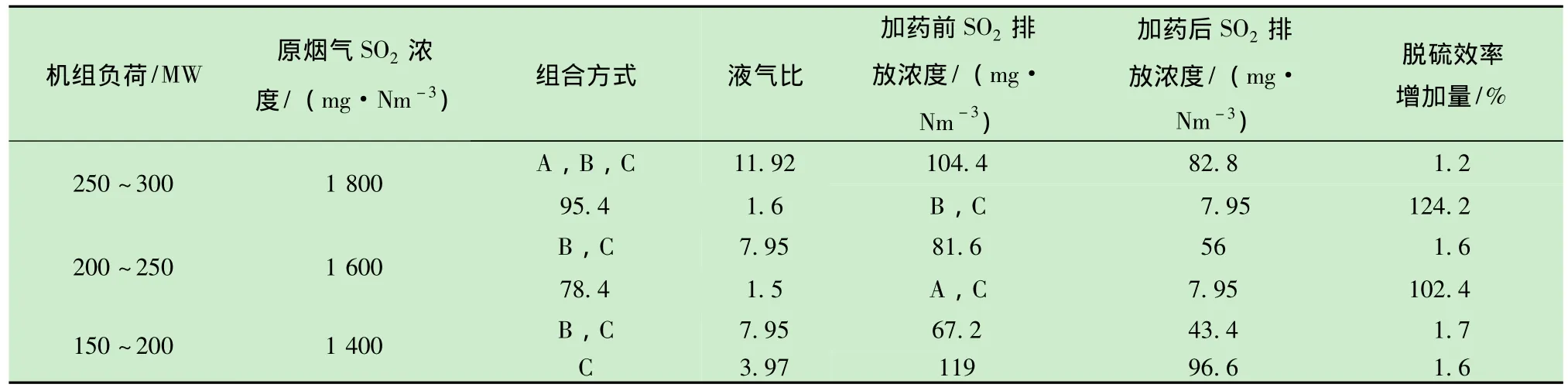

试验方案:维持吸收塔内浆液pH值不变和吸收塔内有机酸与石灰石质量比为最佳,实时监测系统脱硫效率及出口SO2浓度,通过改变浆液循环泵的组合方式来改变液气比,保证一定的脱硫效率以满足出口SO2浓度能够达标排放,研究不同浆液循环泵及工况条件对脱硫效率的影响。试验结果如表2所示。

大连甘井子热电厂的A、B、C泵分别对应吸收塔的由低到高的3个喷淋层。由于喷淋层的高度不同,每层喷淋后与烟气的接触时间不同,其中C泵对应的最高喷淋层浆液与烟气接触时间最长,因而脱硫效率较高。同时,由于C泵的扬程最大,因此电流和运行功率也最大。由表2结果可见,将己二酸投入脱硫塔后,提高了系统的脱硫效率,满足了在维持脱硫效率一定和净烟气SO2达标排放的前提下优化浆液循环泵组合的需求,达到了脱硫系统节能运行的目的。当系统处于较高负荷和较低负荷时,液气比分别可节省30%和50%,在机组负荷为200~250 MW时,投加己二酸前后系统液气比不发生变化。

表2 不同浆液循环泵及工况条件对脱硫效率的影响

4 FGD系统节能运行经济效益分析

成本计算依据:甘井子热电厂300 MW机组上网电价以0.42元/kWh计;石灰石价格以250元/t计;FGD系统年运行小时数以6 000 h计 (因电厂负荷常年处于波动状态,本文机组负荷250~300 MW、200~250 MW、150~200 MW都按照2 000 h计算电耗);己二酸价格以17 500元/t计。由于石膏价格低廉、石灰石用量变化较小,因此不计入脱硫成本[5-6]。

己二酸用量:单台300 MW机组首次用量在200 kg左右。首次投加后,在脱硫系统运行过程中,由于己二酸随脱硫废水及烟气带水等因素有所损耗,后续每日补充加药量为80 kg/d。

由表3可见,FGD系统优化运行后年电耗下降72.30万元,年己二酸投加费用为3.85万元,年运行总费用约下降68.45万元,FGD系统运行成本幅度下降较大。

表3 FGD系统优化运行前后经济效益对比 (单台炉)万元/a

5 结论

a. 有机酸可提高石灰石活性,其中己二酸促进作用较为明显。

b. 随着己二酸浓度的增加石灰石活性略有提高,当己二酸与石灰石质量比为0.2%时经济性最高。

c. 通过投加己二酸可优化FGD系统浆液循环泵运行方式,减少了系统的运行电耗。

d. 投入己二酸后,甘井子热电厂每台炉脱硫系统年运行成本下降约68.45万元,经济效益显著。

[1] 石 静,张政琳,孙 艳.浅谈2×330 MW机组烟气脱硫系统优化运行方法[J].新疆电力技术,2013,117(2):73-75.

[2] 李 超,刘建民,吕 晶.湿法脱硫系统增效节能研究[J].东北电力技术,2012,33(5):4-7.

[3] 吴忠标,余世清,莫建松.己二酸强化石灰石浆液脱硫工艺过程研究[J].高校化学工程学报,2003,17(5):540-544.

[4] 梁 川,卢 艳,韩钟国.华能大连电厂3号、4号机组海水脱硫技术[J].东北电力技术,2009,30(9):43-45.

[5] 耿晓波.华能大连电厂海水脱硫系统优化运行研究 [J].东北电力技术,2011,32(1):28-33.

[6] 戴永阳,舒英钢,葛介龙.湿法烟气脱硫系统运行经济分析[J].电力环境保护,2009,25(2):47-50.

The Research on Optimal Operation of FGD System of 2×300 MW Power Unit

XIE Zheng-xian1,QI Xiao-yan2,LI Chao2,YU Li-xin2

(1.Dalian Power Generation Co.,Ltd.,Dalian,Liaoning 116000,China;2.Electric Power Research Institute of State Grid Liaoning Electric Power Co.,Ltd.,Shenyang,Liaoning 110006,China)

Verifying the feasibility of dosing adipic acid through laboratory test and field test to improve the effect of FGD system,the result shows that when adipic and limestone mass ratio is 0.2%in absorber slurry,the economy of FGD system is the best,the efficiency improves more than 1%.The annual operating costs of FGD system can save 684 500 yuan RMB.

FGD;300 MW;Organic acids

X701.3

A

1004-7913(2014)03-0028-03

谢争先 (1964—),男,学士,高级工程师,从事电厂管理工作。

2014-01-12)