MF对锂离子电池负极的修饰改性

2014-04-23王力臻,张文静,刘玉军等

在便携式小型电器、计算机及通讯设备应用领域,可充电锂离子电池被认为是高容量、大功率电池的理想之选[1]。随着锂离子电池材料的不断进步,原材料颗粒粒径越来越小,这虽然一定程度上提高了锂离子电池的性能,但也使活性材料在和浆过程中易发生团聚,从而减小了活性物质的有效表面积以及增加了合浆工艺的难度。国外锂离子电池厂认为在锂离子电池整个生产工艺中,浆料是否混合均匀对产品的品质影响度大于30%[2]。在正、负极浆料中,导电剂与活性物质在微观上是否分散均匀直接影响到锂离子在电极中的嵌入、脱出以及扩散迁移运动,因此在锂离子电池生产中各极片材料的浆料的混合分散至关重要,浆料分散质量的好坏,直接影响到后续锂离子电池生产的质量及其产品的性能[3]。

目前,我国传统的锂离子电池浆料制备大多在双行星分散设备中完成的。由于我国对超剪切混合分散技术的研究起步较晚,发展较为缓慢,所以国内大型锂离子电池厂多引进国外的先进分散设备,增加了锂离子电池的生产成本。

由于碳材料嵌锂电位接近金属锂的电位,具有良好的充放电平台,结构稳定,循环寿命长[4],目前商业化锂离子电池多以石墨为负极活性材料。其比表面积较正极活性材料大得多,且负极导电剂一般采用视密度低、表面积大的SP,因此在合浆过程中负极材料更易发生团聚现象,活性物质与导电剂是否分散均匀对其利用率的发挥影响较大。亚甲基二甲基二萘磺酸钠(MF)是一种阴离子表面活性剂,具有优良扩散性、能够迅速且较好地吸附在活性颗粒表面,使颗粒表面能降低,并且通过本身所带电荷排斥周围粒子,从而达到浆料分散均匀稳定的目的。所以本文以MF作为分散剂在负极浆料和浆过程中加入,以期达到较好的分散效果。

1 实验

1.1 电极制备

以SR100A型石墨为活性物质,首先将分散剂MF溶于一定量蒸馏水中,然后将SR100A、SP、CMC和SBR按94.7∶1.0∶1.8∶2.5的质量比依次加入,采用磁力搅拌器使其充分混合均匀,然后涂覆于金属铜箔上。经120℃真空干燥后,裁剪成直径为1.4 cm的圆片,以10MPa压力压制成型。

1.2 实验电池装配

以金属锂片为对电极,Celgard 2400为隔膜,电解液采用1mol/L LiPF6/(EC+DEC+DMC)(体积比为 1∶1∶1),在充满干燥氩气的手套箱中组装成扣式电池。

1.3 物性表征

采用金相显微镜和扫描电子显微镜(SEM)分别对浆料分散效果和极片形貌进行观察。

1.4 电化学性能测试

采用CT-3008W电池测试系统进行充放电实验,计算机自动控制。分别以0.2C、0.5C、1.0C、2.0C、5.0C进行倍率充放电测试,充电终止电压3.0 V(vs.Li/Li+),放电终止电压0 V。采用CHI660C电化学工作站进行交流阻抗测试,频率范围105~1×10-2Hz,幅值为5mV。采用CS300电化学工作站进行循环伏安测试,电位扫描范围为0~3 V,扫描速率0.2 mV/s。

2 结果与讨论

2.1 不同含量MF对石墨电极首次放电性能的影响

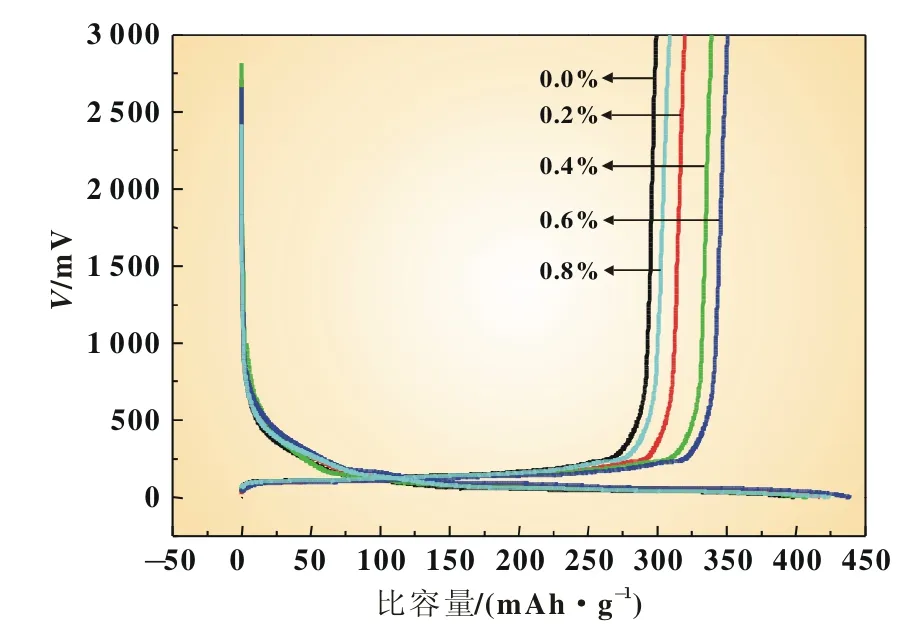

由图1可知:未加分散剂时,石墨电极0.1 C的首次放电比容量为300.4mAh/g。随着分散剂含量增加,其首次放电比容量明显提高。当分散剂含量为0.6%时,石墨比容量发挥最好,为350.4mAh/g。但是当分散剂含量过高时,其放电比容量又出现降低趋势。当分散剂含量为0.8%时,其首次放电比容量仅为308.9mAh/g。这是因为分散剂含量过高时,过量的分散剂会破坏已经形成的双电层而引起电荷分布不平衡,从而减弱了分散剂的效果。

图1 石墨电极0.1 C首次充放电曲线

2.2 分散效果评价

2.2.1 浆料的稳定性测试

从加0.6%MF与不加分散剂和浆后浆料的金相显微镜图2可见,不加分散剂和出的浆料在静置前出现轻微团聚现象,静置1.5 h之后,浆料的团聚现象加重,团聚颗粒数目增多且颗粒变大。而加入了0.6%MF的浆料在静置前浆料分布均匀,静置1.5 h之后,浆料仍没出现明显团聚现象。结果表明:加入适量分散剂后,具有优良扩散性的亚甲基二甲基二萘磺酸钠(MF)作为阴离子表面活性剂,可使浆料达到分散均匀稳定的目的。

图2 不加与加0.6%MF分散剂和浆后浆料的显微放大图(放大200倍)

2.2.2 极片SEM测试

图3为未加与加0.6%MF后极片的扫描电子显微镜图。从图3(a)可见,未加分散剂制备的极片有部分小颗粒发生团聚,极片出现较大空隙且空隙分布不均匀。并且放大2 500倍后,可见导电剂SP有絮状团聚,石墨表面相对粗糙,有团聚的导电剂附着其表面,并且在活性物质周围分布的不均匀,这样不利于活性物质容量的发挥。而加入适量分散剂后,从图3(c)中未看到有活性颗粒发生明显团聚现象,石墨表面相对光滑,且放大2 500倍后,可见导电剂较均匀地分布在石墨颗粒表面,MF的加入对石墨表面有明显的修饰作用。

图3 未加与加0.6%MF分散剂后极片的SEM图

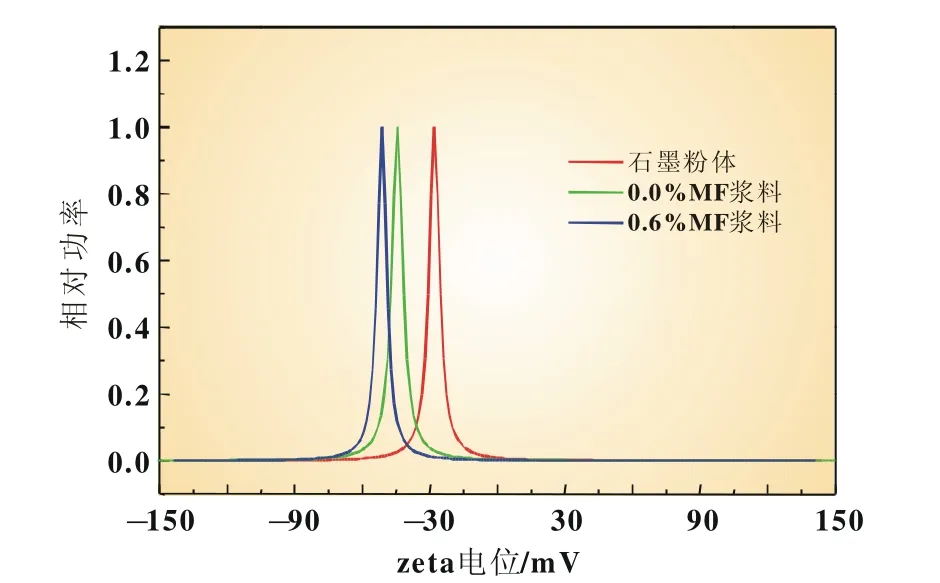

2.2.3 浆料ζ电势测试

大量实验证明:较高的zeta电位(-30~-85mV),其分散体系较为稳定。绝对值大约在15mV时分散体系开始聚集,达0mV时则完全凝聚,所以可根据zeta电位值判断体系的稳定性。由图4可得:石墨粉体材料的|ζ|值为27.4mV,将其与导电剂、粘结剂混合之后,浆料的|ζ|值变为43.8mV,粘结剂CMC/SBR具有分散浆料的作用;加入0.6%MF后,浆料的|ζ|由43.8mV增大到51.4mV。这表明:加入适量分散剂后,具有优良扩散性的亚甲基二甲基二萘磺酸钠(MF)作为阴离子表面活性剂,能够迅速且较好地吸附在活性颗粒表面,使颗粒表面能降低,并且通过本身所带电荷排斥周围粒子,从而达到浆料分散均匀稳定的目的。

图4 石墨粉体材料及浆料的ζ电位

2.3 分散剂对负极电化学性能的影响

2.3.1 循环伏安测试

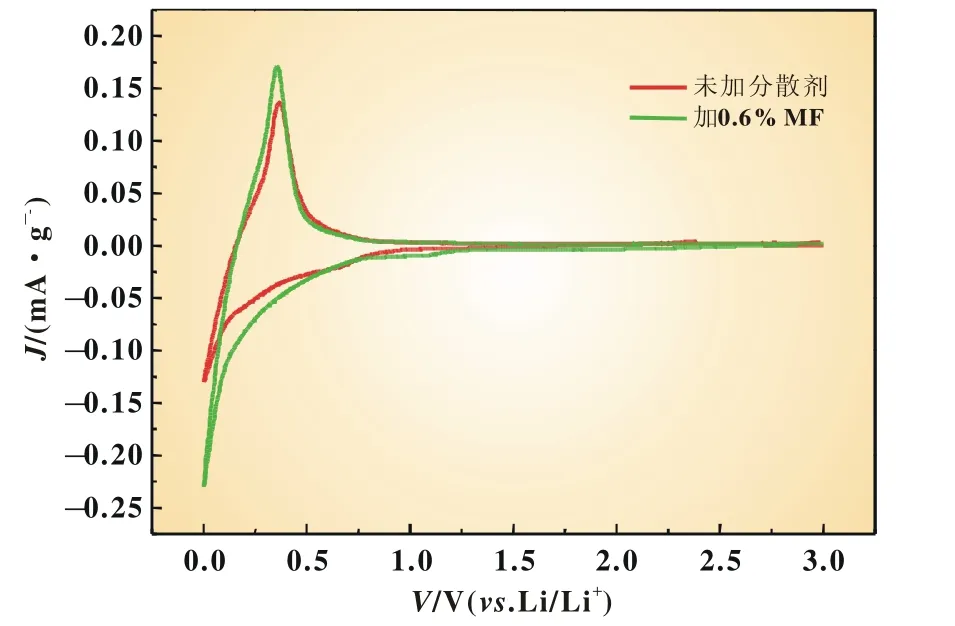

图5为加0.6%MF与不加分散剂在0.2mV/s扫速下的循环伏安曲线。由图5可知:未加分散剂时,当电位负于0.8V时,电流开始明显增大,随后形成一个较小平台,此电位为SEI膜形成电位。对比两条曲线可知:加入0.6%MF后,石墨电极的成膜电流平台变得不太明显,这表明加入分散剂后在石墨颗粒表面形成的SEI膜较未添加时的薄,SEI膜越薄,锂离子穿过SEI膜的阻抗越小,越有利于锂离子在石墨表面快速迁入和迁出,从而在一定时间内,有更多的锂离子参与电化学反应;并且从图5中可见,加入分散剂后,石墨电极的嵌、脱锂峰电流明显增大,且嵌锂电位正移、脱锂电位负移,即还原/氧化峰电位差减小。这说明分散剂的加入有效抑制了活性物质颗粒间的团聚,从而增大了材料的表观活性面积,表观活性面积越大,反应电流就越大。

图5 加0.6%MF与不加MF石墨电极的循环伏安曲线

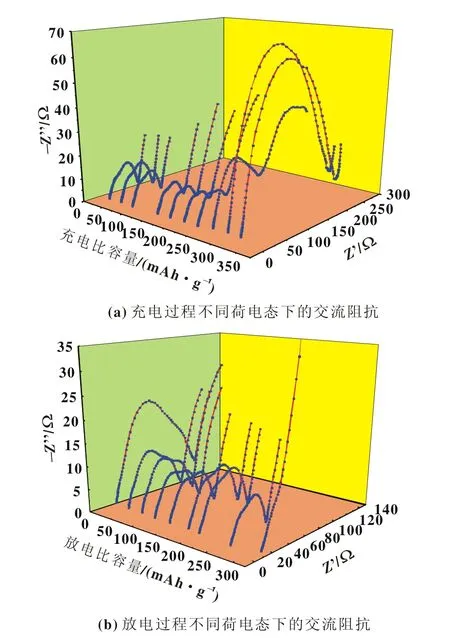

2.3.2 MF对SEI膜电阻及电化学反应电阻的影响

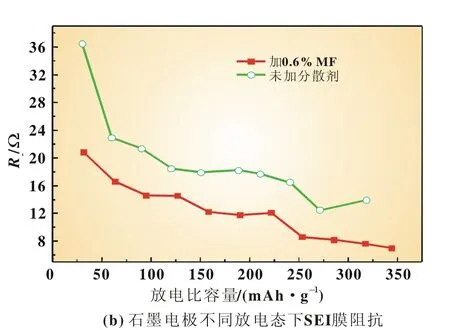

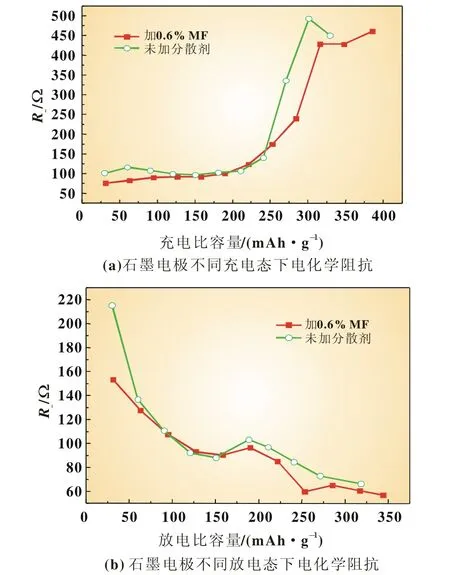

实验电池经过充放电完全活化后,以0.1C由完全放电态充电1h,静置1h,然后进行交流阻抗测试。随后再以0.1C充电1h,静置1h后进行交流阻抗测试,如此重复10次,由此测得充电过程不同荷电态下的交流阻抗。以同样方法测得放电过程不同荷电态下的交流阻抗。其结果如图6(a)、图6(b)所示。从图6可见,Nyquist图由三部分组成:高频区和中频区各出现一个半圆,低频区为一条斜线。其中高频区的半圆对应锂离子穿过SEI膜过程;中频区的半圆为电荷传递过程;低频区的斜线为锂离子在石墨体相中的扩散过程[5]。

图6 不同荷电态下石墨电极的EIS

采用Vogit-FMG[6]等效电路模型对上述测得的不同荷电态下交流阻抗图谱进行非线性拟合(NLLSF)处理,拟合出阻抗图谱中的两半圆直径,即锂离子穿过SEI膜阻抗Rf和电化学反应电阻Rct的阻值。SEI膜是反映电极活性材料界面状态的重要指标,由图7可知:加入0.6%MF后,在不同充放电深度下,SEI膜值较不加分散剂时小,这说明加入分散剂后,在石墨颗粒表面形成了较薄而致密的SEI膜,起到修饰改善活性材料界面状态的作用。

由图8可知:加入分散剂后,在不同充放电态深度下,电化学反应电阻均略有减小。这说明加入分散剂后,导电剂与活性物质混合得较为均匀,且在一定程度上抑制了活性物质颗粒的团聚。导电剂与活性物质混合均匀,有利于电子的快速有效传递;减少颗粒发生团聚,可为锂离子嵌入提供更多通道,并且可缩短锂离子在石墨颗粒内部的迁移和扩散路径。

图7 不同荷电态下石墨电极的SEI膜阻抗

图8 不同荷电态下石墨电极的电化学反应阻抗

2.3.3 循环性能测试

图9 不加分散剂与加0.6%MF石墨电极循环性能

图9是不加分散剂与加0.6%MF石墨电极在0.2 C条件下,放电比容量与循环次数的关系图。未添加分散剂时,石墨电极0.2C首次放电比容量为285.9mAh/g,循环46次后,其放电比容量为242.5mAh/g,容量保持率84.8%。而加入0.6%MF后,石墨电极0.2C首次放电比容量提高到326.7mAh/g,循环46次后比容量为300.7mAh/g,容量保持率为92.0%。由此可知:加入适量分散剂可提高石墨电极在循环过程中的稳定性。这是因为分散剂的加入,有效抑制了石墨颗粒间的团聚,使导电剂较均匀地分布在活性颗粒之间,这一方面有助于提高活性物质利用率,另一方面防止颗粒团聚变大有助于提高活性物质与铜箔基体的结合力。

3 结论

分散剂MF的最佳用量为0.6%时,可明显提高活性材料和浆过程中的均匀稳定性,有效抑制了活性颗粒的团聚,且使导电剂较为均匀地分布在活性颗粒表面。在0~3 V范围的循环伏安测试中可见,加入适量分散剂后锂离子嵌、脱锂峰电流明显增大,且脱锂电位稍向负移。EIS结果表明MF的加入对负极成膜过程有明显影响,减小了膜阻抗,对活性材料具有明显的修饰改善作用,但对电化学反应阻抗无明显影响。石墨电极0.1 C的首次放电比容量由原来的300.4 mAh/g提高到350.4mAh/g;0.2 C循环46次后,容量保持率由84.8%提高到92.0%;石墨电极的倍率放电性能也得到一定程度改善。

[1]TARASCON JM,ARMAND M.Issuesand challenges facing rechargeable lithium batteries[J].Nature,2001,414(6861):359-367.

[2]赵东林.国内外锂离子动力电池极片制造专用设备的新进展[J].新材料产业,2006,9:65-69.

[3]曾程,张裕中,袁炀,等.超剪切技术对锂离子浆料快速分散的研究[J].电源技术,2010,34(1):59-63.

[4]ABE T,FUKUDA H,IRIYAMA Y,etal.Solvated Li-ion transfer at interface between graphite and electrolyte[J].J Electrochem Soc,2004,151(8):A1120-A1123.

[5]庄全超,徐守东,邱祥云,等.锂离子电池的电化学阻抗谱分析[J].化学进展,2010,22(6):1044-1057.

[6]吕东生,李伟善,刘煦,等.锂离子脱嵌的交流阻抗模型[J].电池,2003,33(5):326-327.