加工中心主轴松夹刀气缸的防撞击设计

2014-04-23方雄文

孙 庆 张 恒 方雄文

(汉川数控机床股份公司,陕西 汉中 723000)

加工中心作为高效率的自动化机床得到了广泛的应用,能够对复杂工件一次装夹后进行多工序的加工,期间会用到多种刀具,换刀频率高。目前国内加工中心普遍采用气动或液压方式完成刀具的松开和夹紧。此松刀过程会产生较大的轴向冲击载荷,在长期高频率换刀的工况下,作用于拉杆和主轴轴承,对其使用寿命和精度有很大影响,同时伴有冲击噪音,进而影响整机的性能。

1 防撞击装置设计

1.1 现状分析

如图1 所示,主轴松夹刀结构示意图,松刀时气缸直接通入0.5 MPa 气压,使活塞杆克服碟簧力推动拉杆,进而使卡爪张开松开刀柄,完成松刀过程。切断气源后,弹簧使活塞杆复位,碟簧反力使拉杆后移,带动卡爪拉紧刀柄,完成刀具夹紧过程。图示松刀气缸总行程14 mm,主轴拉杆尾部与气缸活塞杆端头间隙为6 mm。当松刀时,由于负载并非恒定,气缸初始6 mm行程负载很小,仅克服了活塞复位弹簧的阻力和摩擦力作用,剩余8 mm 行程负载很大,要克服碟形弹簧的作用,最大时超过2 000 kN,而加工中心换刀的一般工作频率约为3 次/s,所以移动量14 mm 必须在约0.3 s内完成。在此短时间内,气缸内直接通入0.5 MPa 气压,则活塞杆与拉杆接触瞬间产生很大的冲击载荷,且加工中心换刀频繁,每次松刀时活塞杆对主轴拉杆都会产生冲击载荷,长期使用会使拉杆端面产生裂纹甚至变形,且对主轴轴承的精度和使用寿命产生影响,同时伴有冲击噪音。

1.2 设计方案

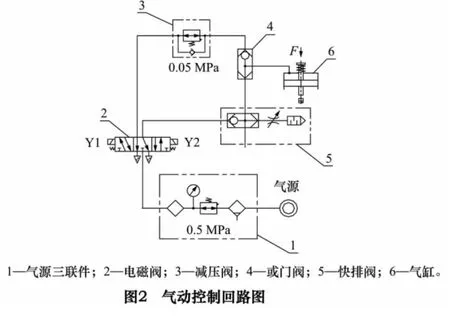

本文提出一种解决方案,对气缸的气动控制回路进行了专门设计,即利用高低气压顺序推动技术,在气缸空载行程内采用低气压小流量推动,气缸加载时切换为高气压大流量推动,控制回路见图2 所示。气源处理三联件的输出口通过连接管与三位五通中卸式电磁阀的中位输入口连接;中卸式电磁阀左端出口Y1通过连接管与减压阀的输入口连接,右端出口Y2 通过连接管与快排阀的输入口连接;减压阀的输出口通过连接管与或门阀的一端输入口连接;快排阀的输出口通过连接管与或门阀的另一端输入口连接。将气源处理三联件的输入口与气源接通,或门阀的输出口与气缸的进气口接通即可。当数控系统松刀指令发出后,电磁阀左端Y1 得电,气压通过减压阀和或门阀进入气缸,减压阀将气源输出的0.5 MPa 气压转换为0.05 MPa,实现了低气压小流量推动,当气缸活塞杆与主轴拉杆接触后,电磁阀右端Y2 得电(数控系统可根据具体调试情况设定PLC 程序,让Y1 得电后延时一定时间再让Y2 得电,一般延时时间为0.2~0.3 s),气源输出的0.5 MPa 气压直接通过或门阀进入气缸,实现了高气压大流量推动,松刀结束后,气缸活塞通过回退弹簧迅速复位,快排阀实现快速排气功能。

2 结语

该防撞击装置利用气动控制回路改善了气缸松夹刀具的撞击问题,提高了数控机床,包括加工中心的主轴精度和寿命,同时大大降低了冲击噪音。本装置已批量应用于笔者公司各种规格的数控机床,包括加工中心上,均达到了预期的功能和性能。在应用本装置时,应根据数控机床的实际情况对气压、拉力、控制方式等进行设计计算和调整。

[1]徐灏.机械设计手册(新版):第4 卷[M].北京:机械工业出版社,2007.

[2]日本SMC 气动元件样本[Z].4 版.2007.