铝合金车轮干式和半干式切削技术探讨

2014-04-23陈铁牛

陈铁牛

(广东职业技术学院,广东 佛山 528041)

传统的铝合金车轮机加工过程中要使用大量的切削液,切削液的使用主要起到冷却、润滑,带走切削产生的热量,减少刀具磨损,防止工件表面氧化;减小摩擦,降低切削力,保证切削顺畅。但大量切削液的使用给环境和工人健康带来严重的威胁,加工过程中产生切削液烟雾,污染环境并威胁操作者的健康;切削液的添加剂(如硫、氯等)会给操作者的健康造成危害并影响加工质量。另外,切削液废液的回收和处理也给企业带来额外的成本负担。针对铝合金车轮加工本身的特点以及人们对环保意识的不断加强,同时随着近年来原材料的不断升价,特别是有色金属的大幅度升价,越来越多的的企业承受着巨大的成本压力,因此具有节能、环保的绿色铝合金车轮干式、半干式切削技术将会有广阔的应用前景[1-2]。

1 铝合金车轮不同冷却介质作用下切削对比试验

铝合金车轮的制造成形方法主要为板成形、锻造和铸造,其中铸造成形成本最低,适用范围广,易于实现大规模生产,从而最具竞争力。目前铸造铝合金车轮已风靡世界,其合金主要有两类:对于不需要热处理的合金选用Al-Si11 或类似的合金;对于需要通过热处理提高静态力学性能以增加车轮使用寿命及塑性的合金,则采用类似于Al-Si7 的合金,其中应用最广泛的是特殊硅铝合金Al-Si-Mg 系。目前,在铝合金车轮制造行业,使用最多的合金是A356,A356 合金是Al-Si -Mg 系亚共晶铸造合金,国内捭号为ZL101A[3]。由于铝合金车轮的强度和硬度低(60~100 HB),导热性好,塑性较低,允许高速切削,实际生产中铝合金车轮对刀具的磨损很严重,刀-屑粘结现象相当严重。为了解决铝合金切削过程中的冷却和润滑问题,传统的切削过程都采用浇注法和喷雾冷却法进行机加工过程的冷却,如果要进行铝合金车轮的干式切削和半干式切削,首先必须解决不使用切削液带来的冷却和润滑的难题。为此,本文对比了铝合金车轮在不同冷却介质作用下的切削性能,分别对压缩空气冷却、气雾冷却、油雾冷却状态下的铝合金车轮刀具寿命进行对比试验。

1.1 实验方案

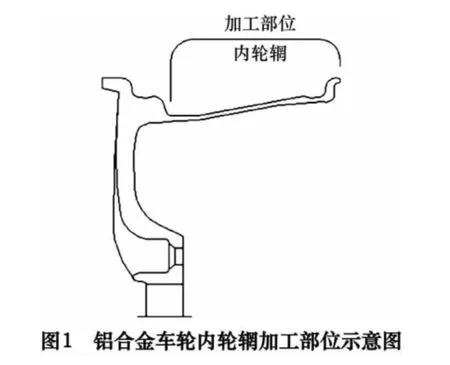

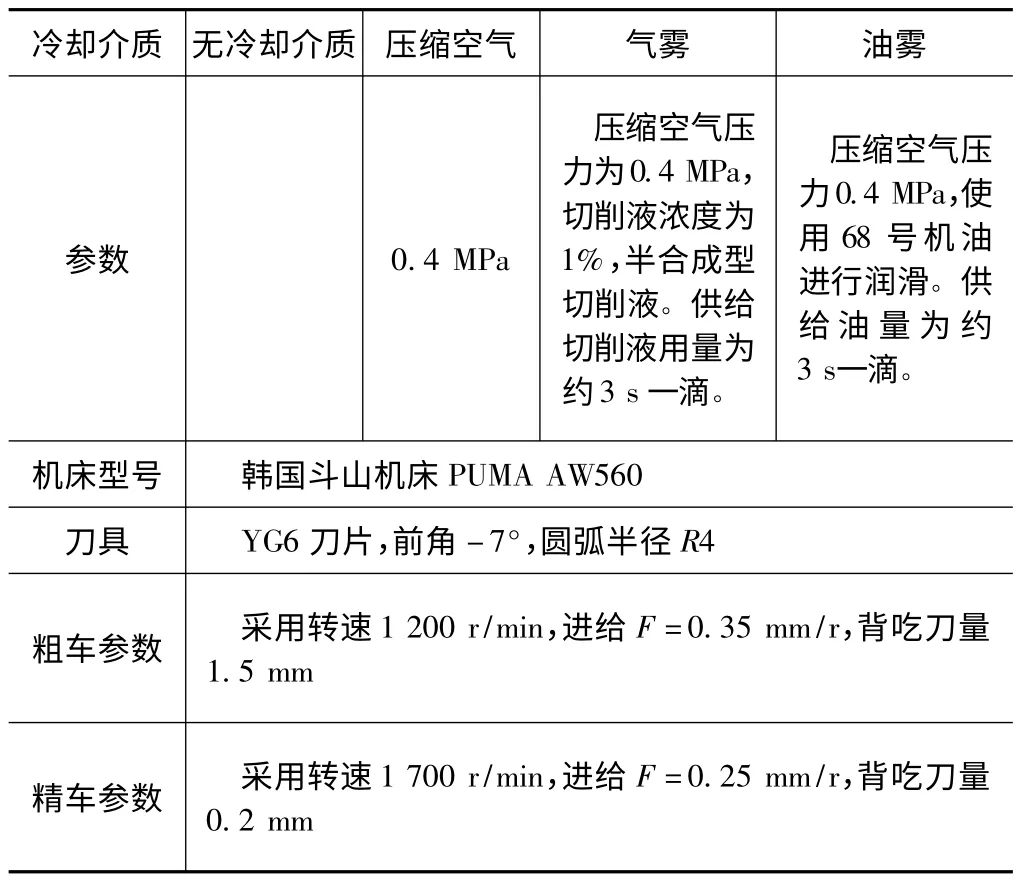

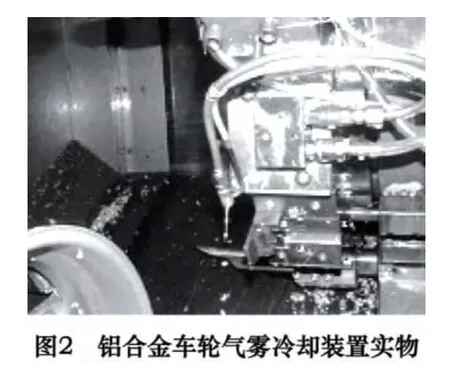

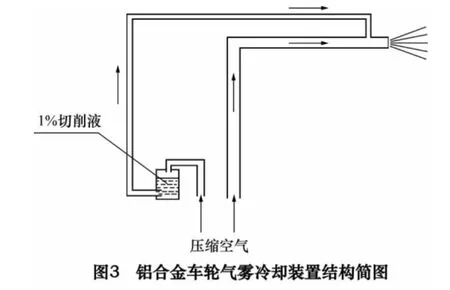

采用YG6 刀片加工15 英寸铝合金车轮内轮辋(如图1 所示),分别对在刀具前刀面无冷却介质加冷却介质。压缩空气、气雾、油雾冷却介质作用下的铝合金车轮切削进行对比实验,具体试验参数如表1 所示。其中气雾和油雾冷却装置如图2 和图3 所示。在表1参数作用下,对比刀具的加工寿命,以车轮加工表面质量出现恶化,如出现起毛等无法接受的外观缺陷为刀片磨钝标准,并与干车削和湿式车削进行对比。

表1 铝合金车轮实验切削参数

1.2 实验结果及分析

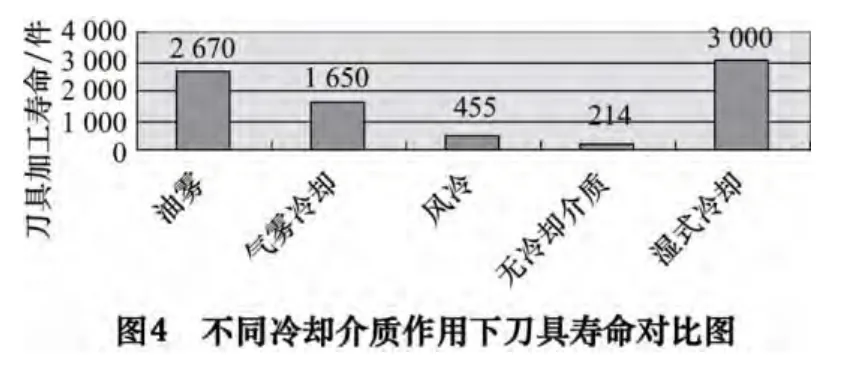

不同冷却介质作用下铝合金车轮刀具加工寿命对比如图4 所示。

从图4 可见,无冷却介质作用下,YG6 材质刀具加工铝合金车轮寿命只有214 件,明显比湿式切削3 000件的加工寿命要短,可见无冷却液状态下的铝合金车轮切削状态急剧恶化,粘刀现象严重;采用压缩空气冷却后刀具的使用寿命从214 件提高到455 件,其使用寿命有所增加。增加气雾后刀具寿命提高的幅度较大,加工1 650 件才出现产品表面质量恶化。由于是手动调节乳化液供给,不易控制供给量的大小,供给量大时起不到节约成本的作用,且产生很大的气雾,影响生产现场环境,不利于员工的健康,供应量小时又无法达到润滑效果。因此要考虑定量供给装置。气雾冷却使刀具寿命大幅度增加,正是因为其不但具有压缩空气冷却的特点,同时由于切削液以雾状喷射到切削区,当微小的液滴碰到灼热的刀具、铝屑时,便很快汽化,带走大量的热量,从而起到比压缩空气更好的冷却效果,同时少量切削液的使用,增强了刀具/工件、刀具/切屑之间的润滑作用,在冷却和润滑两大重要作用增强的情况下,气雾冷却状态下刀具的寿命得以提高。油雾冷却刀具的加工寿命达到2 670 件产品,已接近湿式切削的效果,但同样存在着油雾供给量不易控制,油雾挥发对人产生危害,同时由于68 号机油粘度较高,不易雾化,闪点较低(250 ℃),在机床密闭的加工空间,易产生爆炸[4-7]。由于在压缩空气冷却的基础上增加微量的润滑油,使压缩空气的润滑效果成倍增长,虽然油的冷却效果不好,但经过雾化的油较浇注状态下的油的冷却效果有很大改进,辅以压缩空气的冷却作用,使油雾冷却下刀具寿命接近湿式切削的效果。使用油雾冷却易着火和对员工产生危害,但加工后的车轮表面粗糙度较低,刀具磨损较小,如能够很好地控制供给量和避免爆炸等危险,应该对铝合金车轮的半干式切削的实施有很大的帮助。

从现代传热学角度研究空气的热传导问题,即热传导方程

式中:ΔT 为两种载体的温差,℃;α 为换热系数,W/m2·℃;A 为换热面积,m2;Q 为面积A 上的传热热量,W[1]。

根据式(1)可知,换热系数α 是物质的固有属性,是无法改变的。如果将原有的湿式冷却方式改为无冷却介质和压缩空气冷却,换热系数α 将发生很大变化(对流换热系数的大致量级:空气自然对流5~25,气体强制对流20~100,水的自然对流200~1 000,水的强制对流1 000~15 000[8]),我们可以将无冷却介质当作空气自然对流,压缩空气冷却当作强制对流,湿式冷却类似于水的强制对流,由物质的对流系数可见,气体强制对流换热系数是空气自然对流的4 倍,水的强制对流是空气自然对流的200~600 倍,是气体强制对流的50~150 倍。从图4 显示的实验数据可见,压缩空气冷却下加工铝合金车轮的刀具寿命是无冷却介质的2.12 倍,湿式冷却下的刀具寿命是无冷却介质的14 倍,是压缩空气冷却下的6.59 倍。由于湿式冷却介质不完全是水,同时压缩空气压力大小对冷却效果也有影响,因此,上述分析与实验趋势一致,但具体数据会有差别。

由以上分析可见,将湿式冷却换成压缩空气或者无冷却介质,换热系数α 的变化导致的传热效果下降是非常巨大的。为此,要将传统的湿式冷却改变成干式和半干式冷却,必须要增大两种载体的温差ΔT 或者增大换热面积A。如果能够对空气热传导过程进行一番改造,创造条件让空气起到良好的换热作用,即通过对空气实施冷却,扩大低温空气和切削区的温差(ΔT),使气体有较强的冷却能力,以射流方式让空气以较快的速度通过切削区,使单位时间通过切削区截面的冷气越多,说明通过切削区动态换热面积A 越大,因而能够带走更多的热量,从而弥补空气换热系数α 小的不足,这样空气就成为切削区强化换热的良好载体。其次,气体比液体更容易进入刀具/切屑、刀具/工件的接触界面,冷却作用更直接,冷却效果更明显[1]。

2 铝合金棒料不同冷却介质作用下的切削性能对比试验

2.1 实验方案

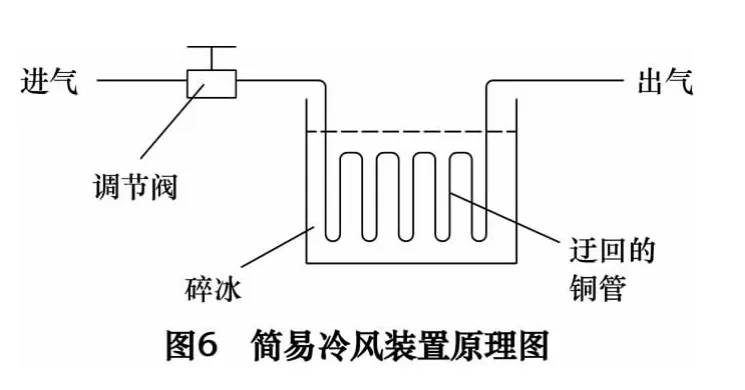

为了进一步对比铝合金车轮在不同冷却介质作用下的切削性能,利用铝合金车轮原料铝棒(与铝合金车轮同材质、同样T6 热处理工艺),分别以无冷却介质、压缩空气冷却、气雾冷却、油雾冷却、纯氧冷却、低温冷风冷却作用下,在C6140 普通车床上,使用YG6硬质合金刀片,采用主轴转速315 r/min(线速度69 m/min),粗车进给F=0.229 mm/r,精车进给F=0.028 mm/r,粗车背吃刀量0.5 mm,精车背吃刀量0.2 mm 进行车削试验。分别用以上冷却方式粗车铝棒5 min,对比刀具前后刀面的磨损情况,同时采用以上冷却方式精车,对比它们的表面粗糙度情况。图5为氧气冷却状态下切屑铝合金棒料的情况,其中氧气压力为0.1 MPa(直接采用气割的割枪喷嘴)。图6 为采用大型冷库的低温冰块(约-5℃~-10℃)获取低温冷风的装置。即将散热片和铜管放入冰块中,装置中铜管的长度尽量长,截面直径尽量小,让其中的压缩空气管路在冰块中迂回停留的时间尽量长,接触面积尽量大,实验中铜管有100 m 左右,压缩空气压力通过调节阀调整后约0.2 MPa,降低流速,以提高热交换时间。

2.2 实验结果

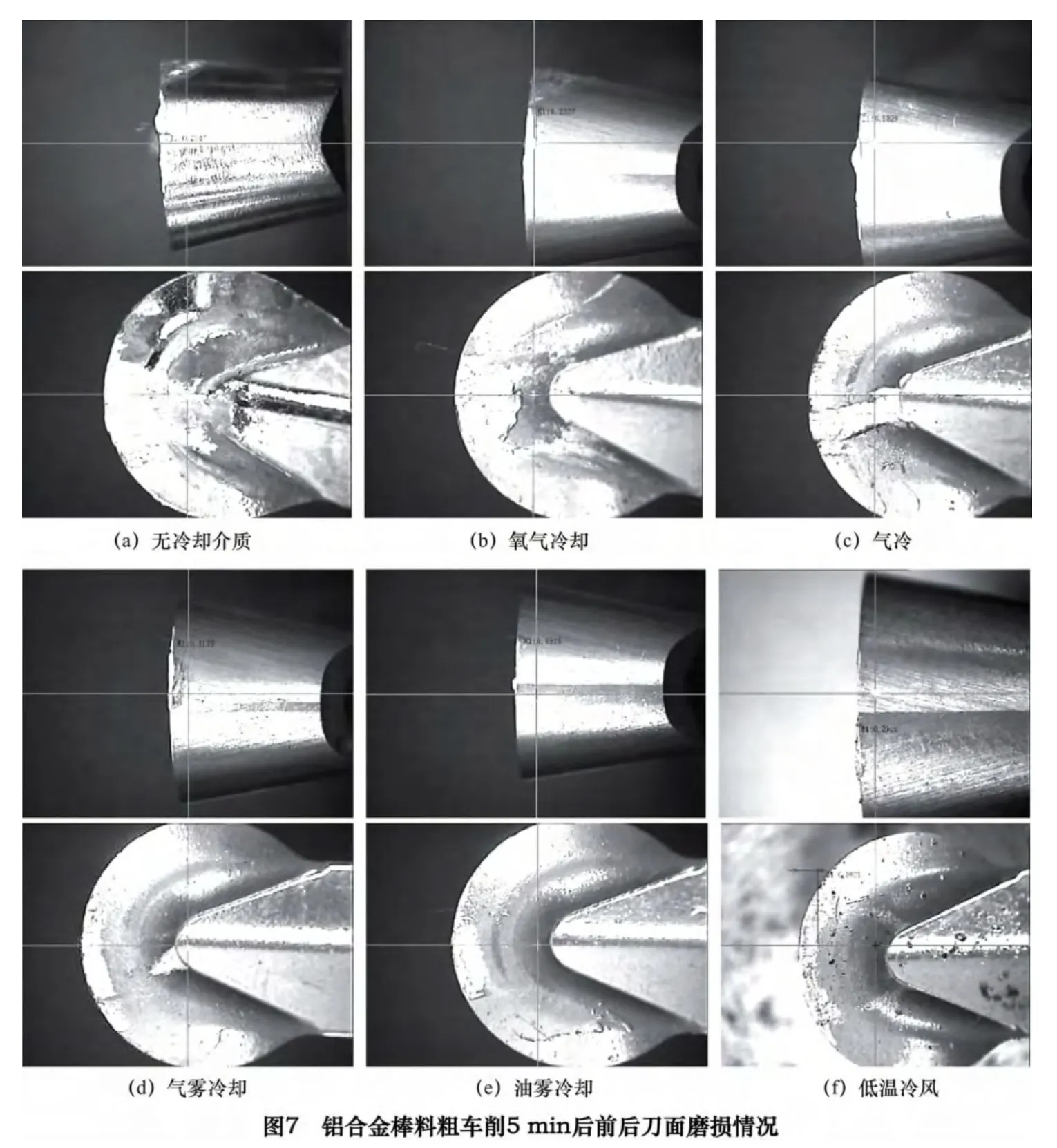

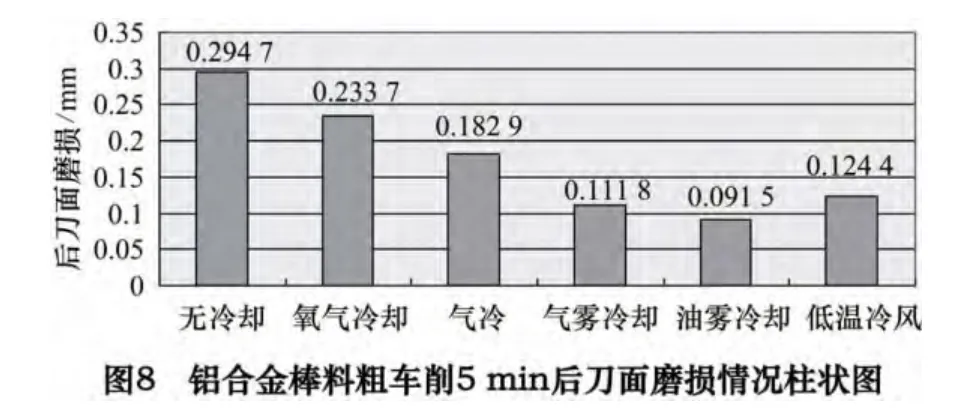

无冷却介质、氧气冷却、压缩空气冷却、气雾冷却、油雾冷却和低温冷风冷却粗车削Ф70 mm 铝合金棒料刀具磨损对比如图7 和图8 所示。图中是各种冷却方式下粗车铝棒5 min 后刀具前后刀面磨损情况照片和磨损值。

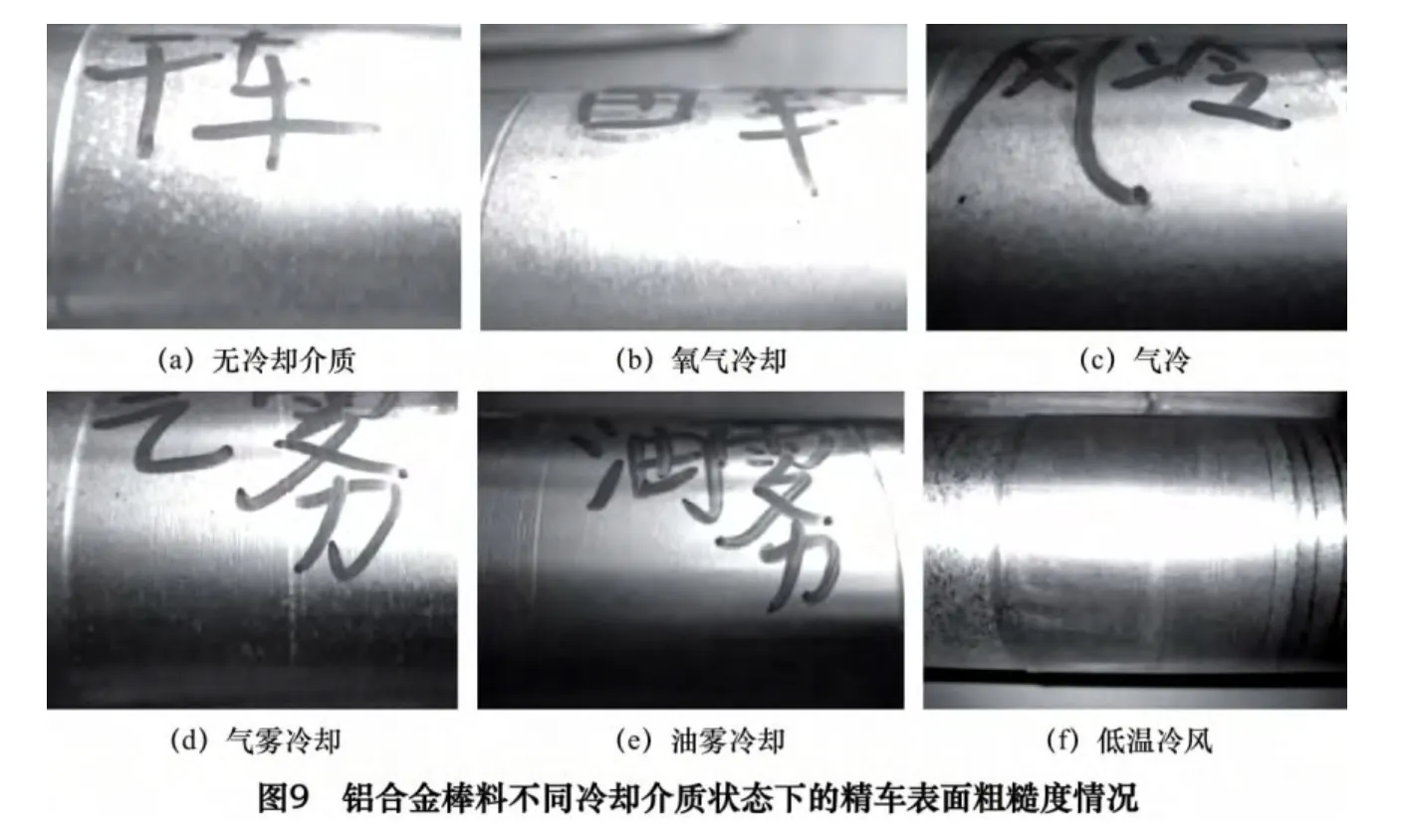

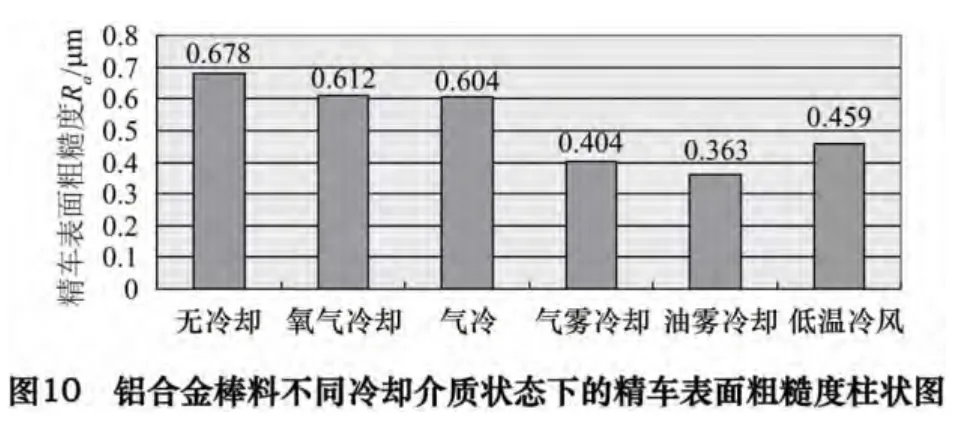

6 种冷却方式下对Ф70 mm 铝合金棒料精加工表面粗糙度对比如图9 和图10 所示。图中采用北京时代之峰科技有限公司TR210 手持式粗糙度仪测量。

从图7~10 可见,氧气冷却状态下刀具后刀面磨损宽度是0.233 7 mm,介于无冷却介(0.294 7 mm)和压缩空气冷却(0.182 9 mm)之间,其表面粗糙度也是介于这两者之间,Ra值为0.612 μm。从数据可见,使用氧气作为冷却介质与无冷却介质相比,可以增加冷却效果(由于压力只有0.1 MPa,无法达到0.4 MPa 压缩空气的冷却效果),由于铝合金是一种很易氧化的物质,与氧气反应生成Al2O3,这层Al2O3紧密地粘附在刀具表面。Al2O3本身为一种氧化膜,可以防止铝屑和刀具表面直接接触,从而保护刀具[8-9]。由于Al2O3的生成,增加了刀具的润滑效果,但毕竟Al2O3的润滑作用有限,无法大幅度提高刀具寿命。从图中可见低温冷风状态下其刀具后刀面磨损为0.124 4 mm、表面粗糙度Ra=0.459 μm,其效果还是十分明显的,有效地降低了切削区的温度,从而控制积屑瘤的产生,延长刀具寿命,但由于润滑效果不佳,需考虑增加润滑介质。

低温冷却切削通常利用液态氮、液体CO2及其他低温液体或气体的冷却特性,通过一定装置将冷却气体或液体送入切削区,可极大地降低切削区温度的切削加工方法。这种方法可极大地提高刀具寿命和生产效率,并显著改善加工精度和表面质量。低温切削具有以下特点:(1)可减小切削力。由于低温切削降低了切削区的温度,使被切削材料的塑性和韧性降低,脆性增加,切削时变形减小,因而切削力有所减小。(2)切削温度大大降低。(3)刀具寿命大幅度提高。由于切削温度大幅度降低,刀具材料的硬度降低较小,刀具磨损减小,刀具使用寿命相应提高。(4)可提高加工表面质量。据有关资料介绍,工件温度在-20 ℃时,积屑瘤基本被抑制,低于-20 ℃时不仅积屑瘤消失,而且在加工表面上可清晰地观察到切削刃原形的刻印痕迹,大大减小了其表面粗糙度值[10]。

3 结语

通过对比分析无冷却介质、风冷切削、气雾冷却切削、油雾冷却切削以及探讨低温冷风和低温油雾冷却等冷却方式。对比在不同冷却介质下刀具的使用寿命和产品的加工表面质量,可见油雾冷却方式下刀具的寿命较长,其加工后的表面质量也较佳,但常温下油雾易发生爆炸,对员工健康不利。低温冷风方法冷却刀具寿命与油雾冷却相当,表面质量也较好,能够很好地解决切削区冷却的问题,如果能够通过适当方法增强润滑效果(如低温油雾),势必会给铝合金车轮干切削和半干切削带来广阔的前景。

[1]刘志峰.干切削加工技术及应用[M].北京:机械工业出版社,2005.

[2]刘闯,姚嘉,卢伟.铝合金在汽车上的应用现状和前景分析[J].佳木斯大学学报,2006(4):559 -562.

[3]赵玉涛.铝合金车轮制造技术[M].北京:机械工业出版社,2004.

[4]贺静.低温冷风加工难切削材料的实验研究[D].重庆:重庆大学,2006:75 -80.

[5]张震,何曙华.低温冷风切削技术浅谈[J].工具技术,2002(36):32-33.

[6]管小燕,任家隆,李伟.低温冷风射流冷却对切削温度的影响实验[J].机械工程师,2006(7):31 -32.

[7]李维谦.超低温亚干式切削冷却系统(MOL 技术)[J].机械制造,2006,23(11):60 -62.

[8]杨世铭,陶文铨.传热学[M].北京:高等教育出版社,2006.

[9]陈定芳,金孝发.干切削在数控加工中的应用[J].机械制造,2002(11):37 -38.

[10]刘志锋.干切削加工刀具及其设计[J].机械工程师,2000(1):15-16.