数控机床动态特性优化高速加工3A21铝合金的切削参数的实验研究

2014-04-23曹彧

曹彧

(中国空空导弹研究院,河南 洛阳 471099)

高速加工技术是制造业中一项快速发展的高新技术,而且有很大应用潜力[1]。传统定义上的高速加工是指利用较高的刀具转速进行切削加工。由于高速加工能缩短加工时间,且能提高产品的表面质量[2],该技术被广泛应用于航空航天、模具、汽车以及其他领域[3-5]。然而,伴随切削加工而来的一个严重问题就是颤振。

颤振是发生在切削过程中的一种强烈的自激振动,会严重制约切削效率,降低工件加工精度、损坏刀具甚至机床本身。目前,许多学者已经对加工过程中的颤振问题进行了广泛的研究[6-9]。Li 等人使用仿真方法系统地分析了加工系统莫泰参数对颤振稳定域的影响,提出了峰谷比、叶瓣系数等概念及多模态系统中莫泰简化的一般原则[8]。李忠群等人基于经典颤振稳定域分析方法,提出了直接用加工系数频响函数快速构建稳定域叶瓣的方法[9]。本文采用一种实验方法对高速加工3A21 铝合金的切削参数稳定域进行了分析,并对所选参数进行了试切加工验证。

1 实验流程

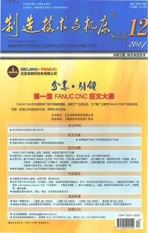

利用“国防科技工业千台数控机床增效工程”提供的数控机床动态特性信号采集处理系统、动力学特性测试分析系统,通过刀具与机床整体模态信号采集、数据传函、模态分析,将模态参数进行仿真、优化,并根据不同加工特征选择合适的切削参数进行仿真验证[10]。应用研究流程图如图1 所示。

(1)利用动态特性测试分析系统对“机床-刀具系统”进行力锤冲击实验和模态分析,并在将模态分析结果导入颤振稳定与仿真系统中进行动力学仿真,得到刀具颤振稳定域图形。

(2)以颤振稳定域图为依据,选定优化的切削参数进行试切,对颤振稳定域所取参数进行验证和修正,并记录试切结果。

(3)对工件的典型情况采用实际加工验证,进一步验证参数优化后加工效果和加工效率。

2 应用研究内容

2.1 实验条件

结合实际生产情况,机床选择HSM500 高速加工中心,该机床主轴最高转速40 000 r/min;刀具选择φ12 mm 合金铣刀;加工材料为铝合金3A21 H112;切宽ae分别为9、6、3、1 mm;铣削方式为顺铣。

2.2 搭建实验硬件系统

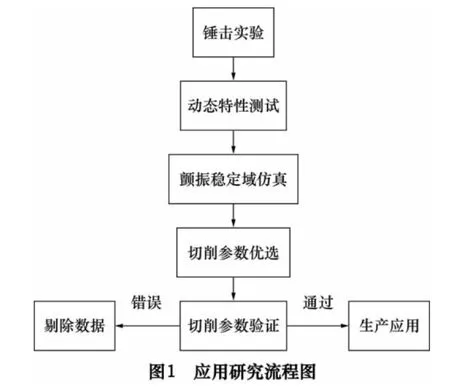

用电缆把冲击力锤、加速度传感器、数据采集器连接好,再将数据采集器与笔记本电脑用USB 连接线连接好,用胶泥将加速度计粘在刀尖上,完成实验硬件系统搭建。实验硬件系统示意图如图2 所示。

2.3 锤击实验

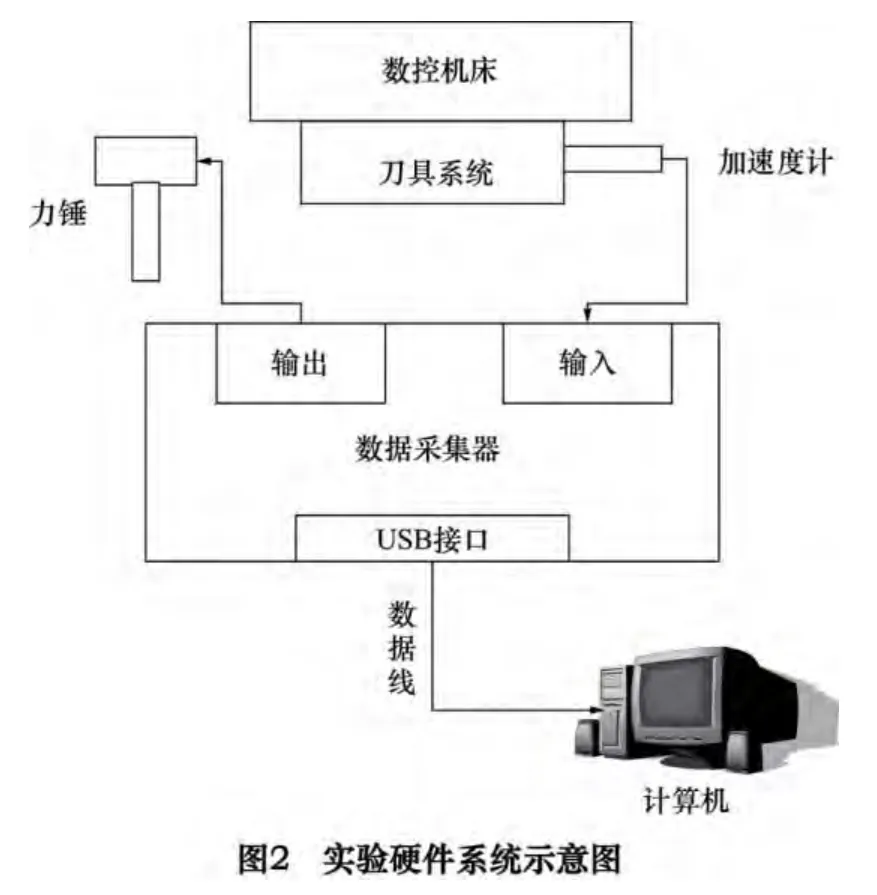

在实验系统中设置好采样频率、分析频率、敲击次数等参数,把加速度计安装在机床上的铣刀刀尖上,力锤在刀具的另一侧,对刀具进行锤击实验得到响应数据。敲击的力和响应的波形如图3 所示。每次敲击结束后,要特别注意力和响应时域波形效果的好坏,波形触发部分应只有一个瞬态脉冲信号并伴有短暂衰减,非触发部分应为一条横线,且与0 轴重合。否则,需要重新敲击。

2.4 传函分析

根据锤击实验所得数据进行传函分析,得到幅频图、相频图和相干系数,如相干系数在传函幅频图曲线顶点处对应的值大于0.8,则表示得到的传递函数数值是可信的,否则说明有噪声干扰,需重新进行锤击实验。

2.5 动力学仿真

在进行信号采集结束后,将传函分析结果分别导入颤振稳定域仿真系统中,进行动力学仿真,以确定机床 刀具系统在特定加工环境下的颤振稳定域。设置转速步长,最大、最小仿真转速等仿真参数。当所有参数设置完毕,开始进行颤振稳定域仿真计算,仿真结束后得到仿真结果如图4 所示。图中的横坐标为主轴转速,纵坐标为临界轴向切削深度,曲线上方为非稳定切削区域,曲线下方为稳定切削区域。

由此可看出,不同切宽条件下,颤振稳定域图都为波形曲线图,当主轴转速取波峰上的值时,切削稳定的区域会增大,这样可以相应地增大切削深度,以期提高材料去除率。当主轴转速为某一个值,切削稳定的区域最大,这样可选择的切削深度最大,能最大限度地提高材料去除率。同时通过图4 也可以看出,波形图曲线在第4 个波峰处均出现形状不规则现象,证明在锤击实验过程中,由于加速度计本身的重量,对刀具振动情况产生了一定影响。但在本次实验中,受影响区域均为切深较大的区域,对高速加工的切削参数选择影响较小,所以本次实验所取得的结果依然为可靠数据。

3 数据验证与结果分析

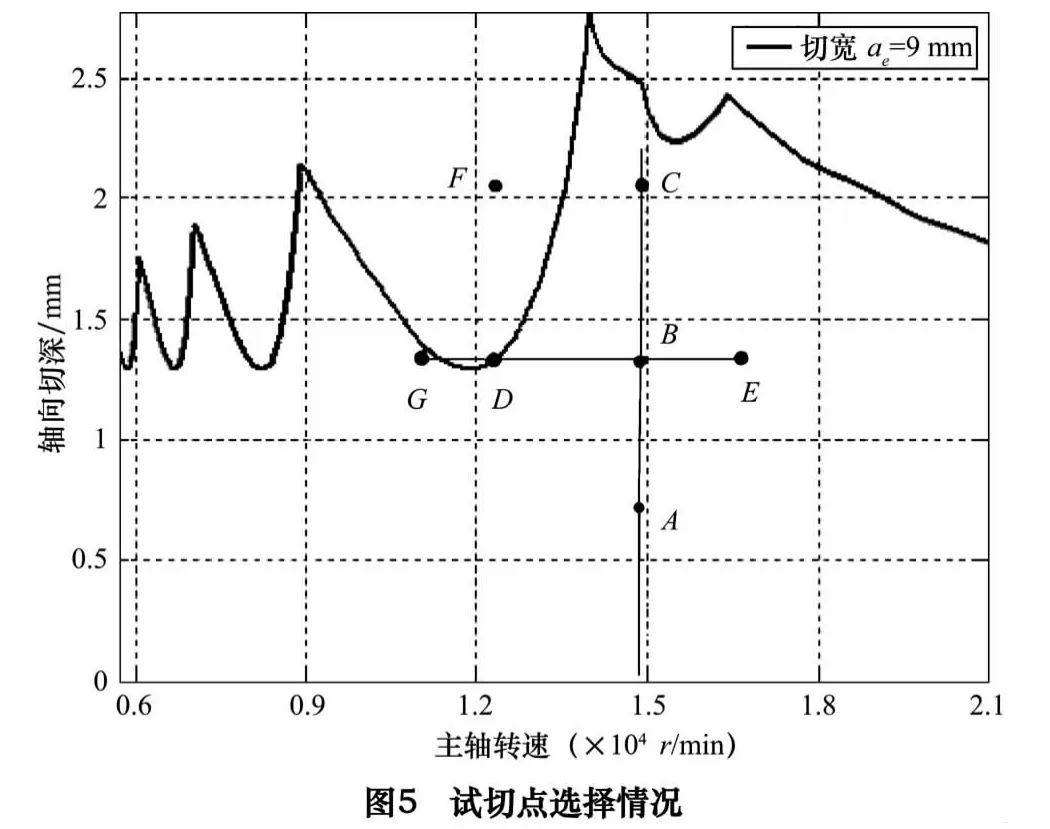

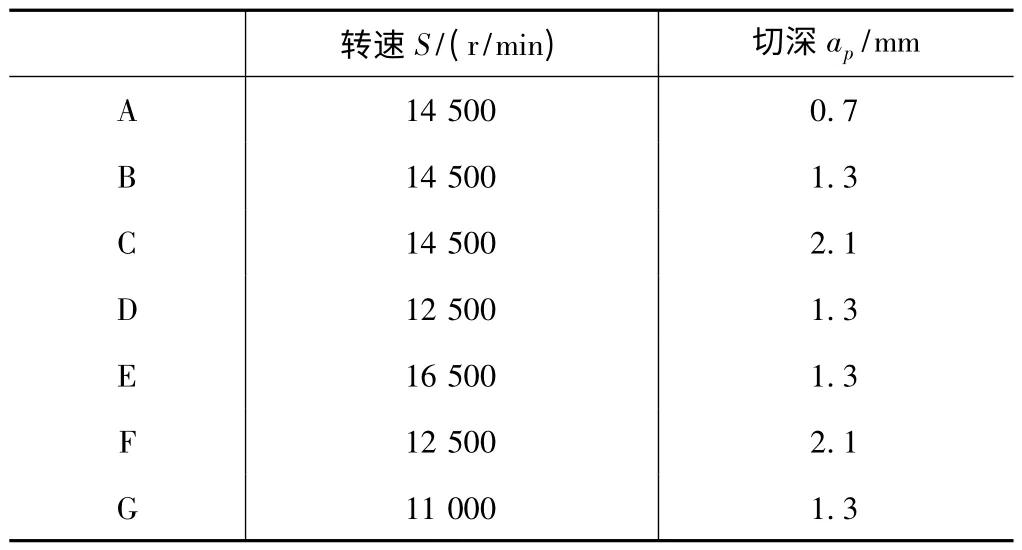

为了使优化所得到的参数更加切合实际生产,以颤振稳定域为基础进行了实验验证。根据图4 所示,以刀具切宽9 mm 为例,根据颤振稳定域图选择切削参数并进行验证。在选择试切参数时,注意如下原则:一是在较稳定的切削速度区域选择3 种切深并对其作比较;二是要在同一切深水平,选择不同的转速(包含理论较稳定的转速、临界稳定转速及颤振转速)。试切点选择情况如图5 所示,试切参数选择见表1。

表1 试切参数选择表

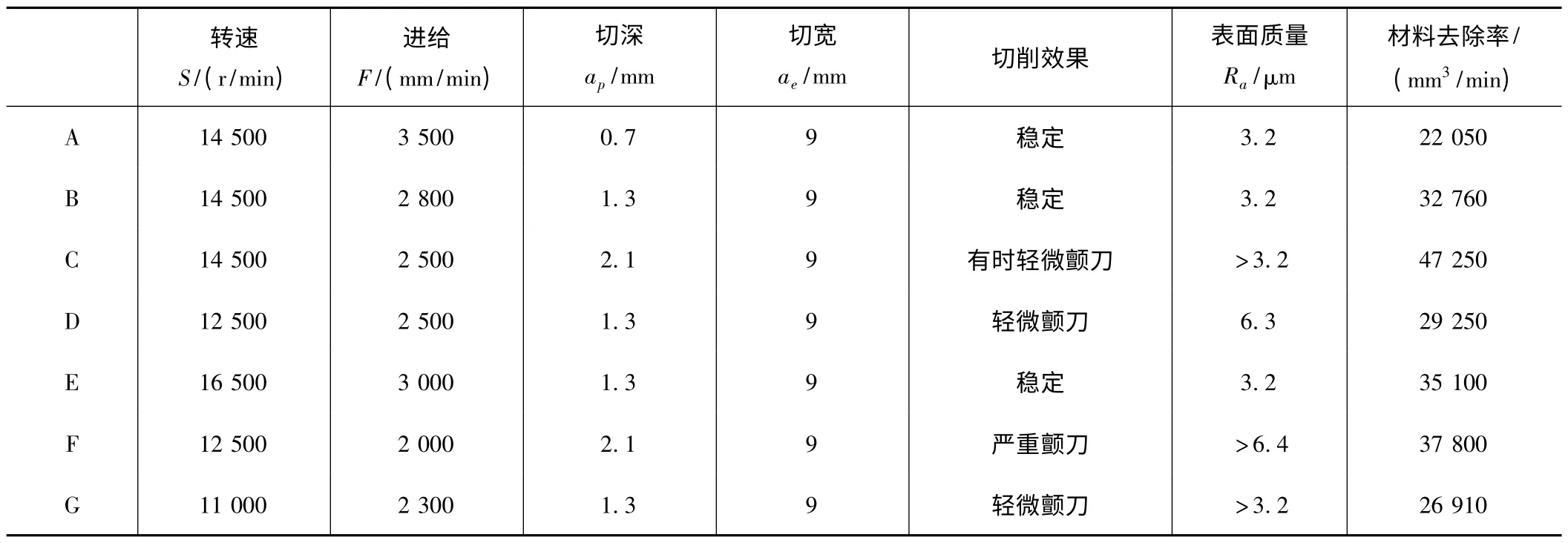

根据选取的试切参数和试切点进行试切,试切情况及机床运行情况见表2。

由表2 的试切情况及机床运行情况得出试切结论:试切结果基本符合颤振稳定域曲线:

(1)转速为12 500 r/min、切深为2.1 mm 时,在非稳定区,发生严重颤振,无稳定切削过程—F 点。

(2)转速为14 500 r/min、切深为2.1 mm 时,趋于颤振临界值,此切削条件下容易发生颤振—C 点。

(3)转速为12 500 r/min、11 000 r/min,切深为1.3 mm 时,为颤振临界值,发生轻微颤振,无稳定切削过程—D 点、G 点。

(4)转速为14 500 r/min 和16 500 r/min,切深为1.3 mm 时,在稳定区,切削稳定,表面质量好—B、E 点。

表2 试切情况及机床运行情况

(5)在稳定区域选择的切削参数切削情况稳定,趋近临界区,切削质量变差。

(6)由图4 可见,随着切宽减小,主轴转速稳定域无明显变化,稳定切深随之加大,因此,同理可得其他切宽条件下的优化参数值。

根据颤振稳定域图形选择切削参数时,应特别注意切削力、切削速度、切削功率、转矩等不能超过许用值,同时要注意切削力不能太大,以防止工件变形。

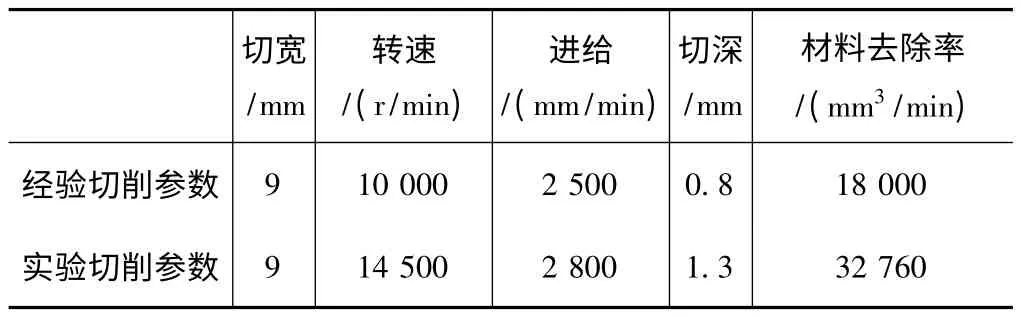

经验切削参数与实验所得切削参数数据对比如表3 所示。

表3 经验切削参数与实验所得切削参数数据对比

由表3 中的数据可以看出,材料去除率提高了(32 760 -18 000)/18 000=45%。

4 结语

通过本次实验,可以得出以下结论:

(1)切削稳定域曲线真实地反映了切削深度、主轴转速对切削颤振的影响,以不同的刀具、机床、工件工艺特征、切宽、铝合金等为条件,根据对颤振稳定域的分析和实验验证,可以确定在不同条件下的切削参数,为铝合金高速加工选择合理切削参数提供科学依据。

(2)通过切削参数进行优化,可以提高单位时间内的材料去除率,提高机床的利用率。

(3)锤击实验所取得的响应数据受到加速度计本身重量的影响,对切削稳定域有一定的影响,还需要通过改进方法,如利用激光干涉仪等,寻找测量响应数据更好的办法。

[1]Derzija Begic-Hajdarevic,Ahmet Cekic,Malik Kulenovic.Experimental study on the high speed machining of hardened steel[C].24thDAAAM International Symposium on Intelligent Manufacturing and Automation,2013:291 -295.

[2]Dudzinski D,Molinari A,Schulz H.Metal cutting and high speed machining[M].New York:Kluwer Academic/Plenum Publishers,2002.

[3]王礼健.高速加工中心在航空领域的应用[J].航空制造技术,2006(5):56 -60.

[4]Vivancos J,Luis C J,Costa L,et al.Optimal machining parameters selection in high speed milling of hardened steels for injection moulds[J].Journal of Materials Processing Technology,2004,155 -156:1505-1512.

[5]齐从谦.高速切削加工技术及其在汽车工业的应用[J].汽车与配件,2007(3):16 -19.

[6]Minis I,Yanuashevsky R.A new theoretical approach for the prediction of machine tool chatter in milling[J].Journal of Engineering for Industry,1993,115:1 -8.

[7]Tlusty J.Manufacturing process and equipment[M].Upper Saddle River:Prentice Hall,2000.

[8]Li Z Q,Liu Q.Impact of modal parameters on milling process chatter stability lobes[J].Journal of Wuhan University of Technology,2006,28(z2):190 -195.

[9]李忠群,刘强.基于频响函数的高速铣削颤振稳定域快快速分析与研究[J].高速加工技术,2008(4):53 -61.

[10]基于“X-CUT”数控切削参数优化系统的数控机床增效使能技术原理[M].北京:国防科技工业高效数控加工研究应用中心,2010.