数控轧辊磨床工件头架的研究与应用

2014-04-21武林王福利

武林, 王福利

(齐重数控装备股份有限公司,黑龙江齐齐哈尔161005)

0 引言

工件头架是数控重型轧辊磨床非常重要的部件之一,主要完成对轧辊工件的支撑,并为轧辊工件的平稳旋转运动提供动力,下面以齐重数控装备股份有限公司为中信重工机械有限公司生产的国内最大的数控轧辊磨床RG300X150/260L-NC为例进行介绍,该机床工件头架最大支撑力130 t,加工难度极大,为适应用户提出的工件头架主轴回转精度小于0.004 mm的要求,我们对重要零部件进行了系统的工艺论证,在头架结构上进行了重点改进设计。

1 结构说明

工件头架主要由头架体、主轴系统、主传动机构、辅助启动装置、拨盘机构、润滑系统及温度检测装置等主要部分组成。

头架体采用整体箱形结构,用低应力高强度铸铁铸造而成,具有刚度高、固有频率高、抗振能力强、噪声低等特点。箱体安装在底座上,通过高强度螺钉连接,箱体与底座连接采用热对称结构,从而有效地减小了主轴的热漂移,提高了加工精度。主电机与头架箱体共同安装在一个底座上,传动刚度高,抗振性好,如图1所示。

图1 头架体及拨盘机构

主轴系统安装在头架体内,主轴支撑在大承载高精度可消隙的双列圆柱滚子轴承上,前后各一套,中间安装由推力圆柱滚子轴承,用于承受工件顶紧力。经优化设计取得了最佳的支承跨度,提高了主轴的回转精度和动静刚度。

主传动机构主要为主轴提供旋转动力。主传动机构的各级传动都是通过交流伺服主轴电机驱动,并经各级同步齿形带传动实现的。同步齿形带与相应的同步带轮达到了最佳匹配关系,确保了同步齿形带的使用寿命。同步齿形带采用大扭矩、高强度圆弧齿形式,在工作过程中,通过预紧机构对各级传动齿形带进行预紧,使整个传动系统达到了更高的传动刚度。

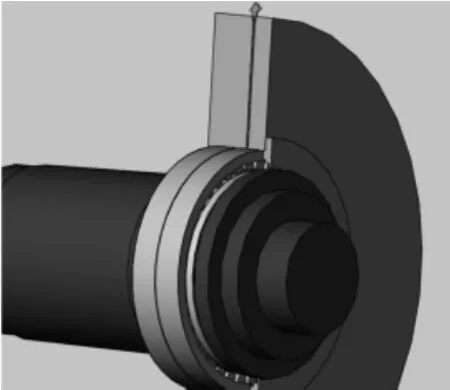

图2 头架辅助启动装置

工件头架配有一套辅助启动装置(如图2所示),采用交流变频电机驱动经减速器降速与主轴的齿盘相连,可满足主轴启动时需要大扭矩的要求,当主轴达到一定转速时,辅助启动装置与主轴脱开,转为由同步带传动的交流电机驱动。

主轴前端安装有拨盘装置,用于主轴与工件的揉性连接,来带动工件旋转,完成磨削加工。

工件头架的润滑系统主要完成整个传动系统内各支承轴承的润滑,润滑方式为脂润滑,通过电动脂润滑泵经可调整分油器将润滑脂输送到各润滑点。

在主轴前轴承上方安装有用于监测主轴轴承温度的传感器(如图3),实时检测温度变化,并将数值传递给数控系统,如温度过高时,系统会发生报警,确保轴承不会损坏,从而起到了安全保护作用。

图3 主轴轴承温度传感器

2 主要技术特点

数控重型轧辊磨床工件头架的结构设计采用了多项先进的技术手段及理论分析计算,确保了头架使用的可靠性。主要技术特点如下:

1)采用超大规格大承载、高精度可消除径向间隙的双列圆柱滚子轴承用于主轴前支承。显著延长了轴承的使用寿命;主轴前后支承轴承采用最佳的跨距,最大限度提高了主轴系统的刚性。

2)先进的工艺方法保证芯轴机构的超高回转精度。为使主轴达到更高的旋转精度,只依靠提高轴承的回转精度是不能满足使用要求的,因为其他因素同样会对回转精度产生影响,如前后轴承的同轴度问题。为排除这一因素的误差,在工艺上采用了前、后轴承内环滚道装配后二次磨削的加工工艺方法,可保证同轴度要求。

3)传动平稳的同步齿形带传动机构。与齿轮传动等其它传动相比,同步带传动具有传动平稳、振动小、噪音低等优点,不会对磨削加工产生较大的影响,从而提高了工件的加工精度。

4)大扭矩辅助启动装置。主轴转速从零加速到一定的数值,需要很大的驱动力,经常靠齿形带驱动,使各级齿形带承受很大的负荷,会影响使用寿命。辅助装置的应用代替了齿形带的启动传动,避免了齿形带频繁大负荷工作,从而提高了整个头架传动系统的使用寿命及可靠性。

3 结语

重型数控轧辊磨床工件头架结构的研究与制造,是通过精确的分析论证,并充分吸取了我公司几十年制造超重型数控卧式车床的丰富经验,结合现代最先进的加工工艺方法,通过严格的质量控制,确保了头架的可靠性及各项技术指标均到达使用要求,打破了发达国家在此类机床产品上长期的技术垄断。

[参考文献]

[1]宋贵亮,巩亚东,蔡光起.超高速磨削及应用[J].航空精密制造技术,2000(3):16-20.

[2]李伯民.现代磨削技术[M].北京:机械工业出版社,2003.

[3]MALKIN S.磨削技术与应用[M].沈阳:东北大学出版社,2002.