用于半浸桨驱动装置的双十字万向节的设计

2014-04-21曹耀初姚明珠

曹耀初, 姚明珠

(中国船舶科学研究中心船舶振动噪声重点实验室,江苏无锡214082)

0 引言

半浸桨驱动装置是50 kN以上高速船艇的主要推进方式,在世界各国最先进的高速船艇装备上得到了广泛的应用[1]。在半浸桨驱动装置中,转舵操作靠球关节转动实现,其动力传递采用联轴器,联轴器包裹在球关节中,联轴器的尺寸直接影响球关节的尺寸,而球关节的尺寸最终大大影响整套装置的重量。因此半浸桨驱动装置需要结构紧凑尺寸小的联轴器。通常用的联轴器有球笼式万向节和双十字万向节。当转动角度较大或者扭矩较大时,球笼式万向节不能满足使用要求;当要求结构紧凑时,普通的双十字万向节也不能满足使用要求。在这种情况下必须使用紧凑型的双十字万向节,国内没有现成的产品可以采购,国外公司有类似产品,但不对我国销售。

为了开发大功率的国产化半浸桨驱动装置,需要自行设计双十字万向节,通过设计万向节叉和双联叉,选用市场上成熟的十字轴总成进行组装。在设计时,为了尽可能地保证两轴等速转动和传递相同的转矩,有必要对万向节进行运动理论分析并利用软件建模仿真分析。

1 选型设计

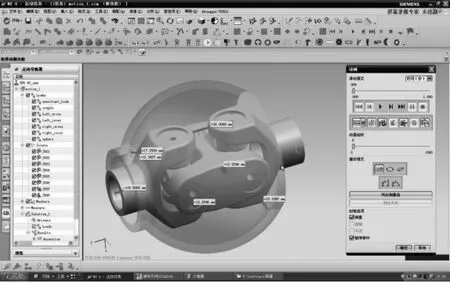

本文以主机功率526 kW、转速2 300 r/min、减速比1.485、纵倾角度调节范围±7°、转舵角度调节范围±20°来设计双十字万向节,要求双十字万向节在球关节内径≤Sφ270运动不干涉。双十字万向节模型示意图如图1所示,主要由万向节叉,十字轴总成和双联叉组成。

图1 双十字万向节模型示意图

1.1 十字轴总成计算选型

十字轴总成是传动轴的一部分,传动轴厂都有生产。汽车万向节十字轴总成有行业标准JB/T 8925-2008,配套的万向节滚针轴承行业标准JB/T 3232-2006,均属成熟的产品。双十字万向节的使用寿命主要取决于十字轴总成的寿命,尤其是支承的滚针轴承的寿命,而选用市场上的成熟产品更加有保证。

根据JB/T 5513-91 SWC型整体叉头十字轴式万向联轴器标准的选型方法进行十字轴总成的选型计算[2]。万向联轴器应根据载荷特性、计算转矩、轴承寿命及工作转速选用。

式中:TC为计算转矩,N·m;K为工况系数(船舶驱动属于重冲击载荷,取值 2~3);T 为理论转矩,N·m;PW为驱动功率,kW;n为工作转速,r/min。

根据设计要求取 K=2~3,PW=526 kW,n=1 549 r/min,代入式(1)、式(2)得 TC=6486~9729 N·m。

选用汽车万向节十字轴总成,其额定动态扭矩为7 950 N·m,满足使用要求。

1.2 运动理论分析

图2 球关节角度计算示意图

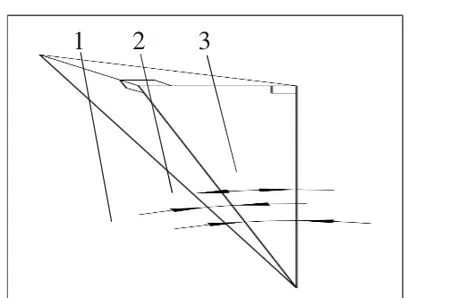

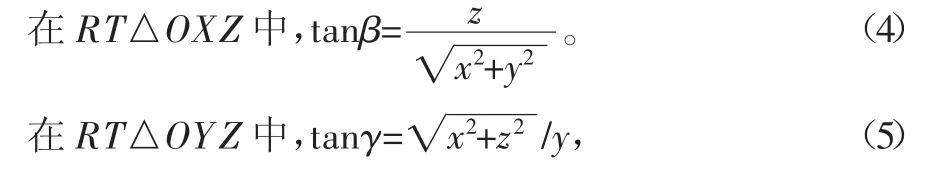

首先进行球关节转动角度即万向节夹角分析,球关节转动时有纵倾角度α,转舵角度β和总转动角度γ。如图2所示为球关节角度计算示意图,球面上任一点坐标为Z(x,y,z),则其在 OXY 平面上投影为 X(x,y,0),而点 X(x,y,0)在轴 OY 上的投影为 Y(0,y,0)。在

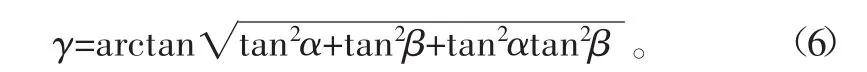

由式(3)、(4)、(5)联立可得:

在纵倾角度和转舵角度都达到最大时有最大的总转动角度,此时 α=±7°,β=±20°,代入式(6)可得 γ=21.1°,即纵倾角度和转舵角度都最大时万向节夹角为21.1°。

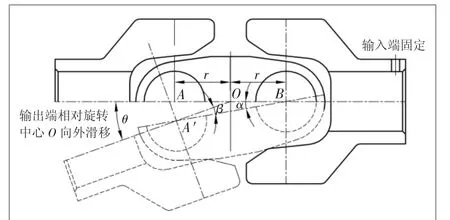

双十字万向节包在半浸桨驱动装置的球关节中,工作时输入端的万向节叉与输入的传动轴固定,输出端的万向节叉旋转时会相对球关节的球心向外滑移,如图3所示为双十字万向节运动理论分析示意图。

图3 双十字万向节运动理论分析示意图

在三角形△A′OB中,由正弦定理可得

由式(7)、式(8)可得

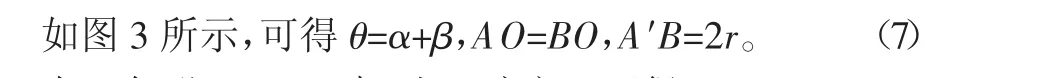

不同偏转角度的计算结果如表1所示,由表1可知,偏转角度21.1°时,滑移距离最大为1.83 mm,而转速比接近1,其转速的波动基本可以忽略。

表1 不同偏转角的计算结果

2 建模分析

2.1 模型建立

根据选用的十字轴总成,利用UG软件进行参数化建模,模型如图4所示。

2.2 运动仿真

UG的运动仿真是基于时间的一种运动形式,机构在指定的时间段中运动,并同时指定该时间段中的步数进行运动分析。首先创建连杆,将2个万向节叉、2个十字轴总成、双联叉、球关节设成连杆,同时加入1个辅助连杆;然后创建运动副,包括6个旋转副、1个滑动副和1个柱面副;最后创建驱动,给其中2个旋转副加驱动,一个是万向节叉动力的输入,设定恒定旋转3 000 r/min,另一个是万向节叉左右的摆动,利用step函数实现。

机构总的自由度由下式决定:

式中,Nl为连杆数,JC为运动副约束数总和,MI为输入的驱动数总和。

由式(9)可知此机构的自由度 W=7×6-(6×5+5+4)-2=1。

设定完连杆、运动副及运动驱动就可以进行运动仿真,利用干涉分析和运动分析功能,可以分析各运动部件相互干涉情况,测量运动部件之间的距离以及某一部件的位移等。为便于观察,将球关节透明处理,仿真时测量万向节叉和球关节,万向节叉和双联叉,双联叉和球关节,两个万向节叉之间以及万向节叉滑移的距离变化,运动仿真如图4所示。

仿真设定总步数为500步,滑动万向节跟随球关节转动实现位置变化为“中间→最右→中间→最左→中间”的一个循环,如图5仿真结果可知,偏转角度21.1°时万向节叉滑移距离为1.83 mm,与理论分析一致;偏转角度23.9°时,两个万向节叉开始相互干涉,留有13.1%转角的余量,此时球关节内径为Sφ265 mm。当万向节叉输入转速为3 000 r/min时,输出转速变化量最大为±3 r/min,此时输出转速波动变化最大为1‰,与理论计算一致。

图4 运动仿真

2.3 有限元分析

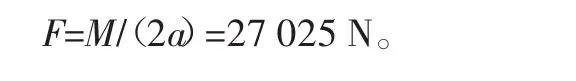

由装配关系和运动形式可知,万向节叉和十字轴总成,十字轴总成和双联叉所受载荷都是一对对应载荷,为大小相等、方向相反的力矩[3]。最大力矩为:

M=9 550P/n=9 550×526/1 549=3 243 N·m。

假设这个力作用在十字轴轴端轴承的中间位置,则万向节叉一端孔壁上所受的合力为:

其中,作用力F到万向节叉两孔圆心连线中点的距离2a=120 mm=0.12 m。

利用UG的高级仿真功能,可直接进行有限元分析,设置参数如下:1)单元类型。采用10节点四面体单元,10个节点分别为4个角点和6个边内中点,既能满足分析精度的需求,又能降低单元划分的难度。2)材料属性。万向节叉和双联叉选用材料为合金钢,弹性模量为210 GPa,泊松比为0.3,均为各向同性材料。3)网格划分。采用自动划分的方式,网格单元大小为5 mm。4)载荷和边界条件的施加。为保持力矩平衡,加载载荷时,对于双联叉,将27 025 N的采用180°轴承力的方式以相反的方向分别施加到同一个十字轴的两孔内壁上,对于万向节叉,将27 025 N的采用180°轴承力的方式以相反的方向分别施加到两孔内壁上;对于双联叉,将约束施加到未加载的两孔内壁上,对于万向节叉,将约束施加到万向节叉的内圆表面上。

设置完后进行解算,解算之后的网格质量都达到了97%以上,超过94%软件就不再要求细化网格,可以认为结果比较精确。

图6 万向节叉壁厚示意图

2.4 结构优化

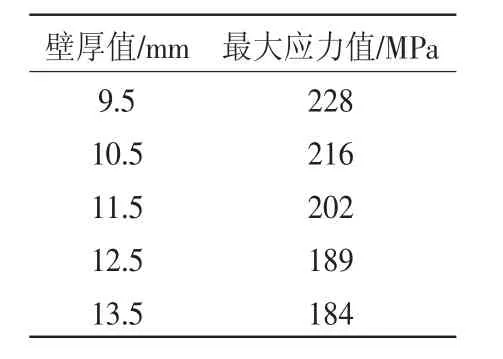

表2 万向节叉不同壁厚时的最大应力值

为保证万向节叉既有一定的强度又不浪费材料,对万向节叉安装十字轴总成的孔的壁厚进行了分析。如图6所示,R为十字轴总成的孔径,t为孔的壁厚。

对同一规格的十字轴总成,孔径R是固定的,壁厚t是变化的,对不同壁厚的t进行有限元分析,其最大应力值如表2所示,综合考虑球关节的尺寸、安全系数以及运动分析结果,壁厚值取11.5 mm。从结构上可知,双联叉的强度比万向节叉的强度高很多,双联叉与万向节叉取相同的壁厚,不再进行壁厚的分析。

图5 运动仿真结果

选用的合金钢经过锻造热处理后其疲劳极限为592 MPa。有限元分析结果如表3所示,万向节叉的最大应力为202 MPa,位置为孔壁内侧,最大变形值为0.167 mm,安全系数为2.93;双联叉的最大应力为158 MPa,位置为孔壁内侧,最大变形值为0.098 mm,安全系数为3.75。如图8为壁厚值为11.5 mm的有限元分析结果。

通过UG软件建模、运动仿真、有限元分析及结构优化,获得了万向节夹角为23.9°的双十字轴万向节,相应的球关节内径Sφ265<Sφ270,达到了设计要求。

表3 万向节叉和双联叉的应力及变形值

图8 有限元分析结果

3 结论

通过计算选型,选用市场上成熟的十字轴总成,再自行设计万向节叉和双联叉进行组装。首先对双十字万向节进行运动理论分析,然后利用UG软件对双十字万向节进行建模、运动仿真、有限元分析及结构优化,仿真结果和理论分析符合。设计的双十字万向节适用于传递扭矩较大,转速较高,可用于要求结构紧凑的场合。此设计方法为国产化大功率半浸桨驱动装置提供了技术支持。

[参考文献]

[1]丁恩宝.半浸式螺旋桨研究进展[C]//第十四届中国国际船艇及其技术设备暨高性能船学术报告会,2009.

[2]中华人民共和国机械电子工业部.JB/T 5513-1991 SWC型整体叉头十字轴式万向联轴器[S].北京:机械科学研究院,1992.

[3]刘涛,杨长征.基于Nastran的十字轴万向节有限元分析[J].郑州轻工业学院学报:自然科学版,2009,24(2):98-101.

[4]张元.基于UG的自吸式水泵设计及仿真[J].哈尔滨理工大学学报,2008,13(5):1-4.

[5]胡小康.UG NX4运动分析培训教程[M].北京:清华大学出版社,2006.

[6]国家标准局.GB 4969-85万向节和传动轴名词及术语[S].北京:国家标准局,1985.

[7]全国滚动轴承标准化技术委员会.JB/T 8925-2008滚动轴承汽车万向节十字轴总成 技术条件[S].北京:机械工业出版社,2009.

[8]全国滚动轴承标准化技术委员会.JB/T 3232-2006滚动轴承万向节滚针轴承[S].北京:机械工业出版社,2007.

(编辑 启 迪)