硅基添加剂作粘结剂的多孔碳化硅陶瓷的制备与表征

2014-04-21陈常连罗马亚宋成胜季家友黄志良徐慢

陈常连,罗马亚,宋成胜,季家友,黄志良,徐慢

武汉工程大学材料科学与工程学院,湖北 武汉 430074

硅基添加剂作粘结剂的多孔碳化硅陶瓷的制备与表征

陈常连,罗马亚,宋成胜,季家友,黄志良,徐慢

武汉工程大学材料科学与工程学院,湖北 武汉 430074

以碳化硅、磷酸和二氧化硅为原料,采用常压烧结工艺,制备了系列硅基磷酸盐为粘结剂的多孔碳化硅陶瓷,并对烧结样品的密度、孔隙率、物相、显微结构及其力学性能和耐酸碱性能进行了分析和表征.结果表明,烧结样品的密度随烧结温度和粘接剂含量的增加而减小,孔隙率的变化则相反,同时样品的抗折强度随之先增大再减小,并且其断裂方式为沿晶断裂,样品孔隙率均在23.1%~39.2%之间,在烧结温度为1 250℃、二氧化硅质量分数为1.78%时,抗折强度达到最大值39.158 MPa;样品的物相由碳化硅和二氧化硅以及少量的焦磷酸硅组成,二氧化硅的存在及磷酸盐的形成促进了碳化硅的烧结;所有样品耐酸性能较高,质量损失率为0.545 2%~1.777 2%,耐碱性能较弱,质量损失率约为100%,晶间二氧化硅和焦磷酸硅的存在及存在量是其主因.

多孔碳化硅;焦磷酸硅;孔隙率;抗折强度

0 引言

碳化硅陶瓷作为一种新型陶瓷材料,有着高强度、高硬度、抗腐蚀、抗热冲击等优异的性能,因此广泛应用于催化剂载体、吸声材料和复合材料骨架材料方面[1-4],并且,具有宏观孔的多孔碳化硅陶瓷结构化学稳定性较好,耐酸碱能力较强,具有孔径分布狭窄,渗透率高,无毒等特点[5],因此可用作苛刻服役条件下气固、液固间的过滤材料[6].多孔碳化硅陶瓷在污水处理中作为吸附过滤介质是由于其内部特殊的多孔结构,滤液中的悬浮物、胶体物及微生物在通过时被阻挡在其表面,或吸附在多孔碳化硅陶瓷内部迂回的孔道中,从而起到净化过滤的作用[7].这种大颗粒固体堆积形成的多孔陶瓷要获得良好的连通度,则其气孔率需足够高(如大于36%)[8],但是多孔陶瓷的强度与陶瓷本体的高气孔率存在着一定的矛盾,多孔陶瓷的孔隙率(P)与抗弯曲强度(σ)的关系如σ=σ0exp(-BP)所示,气孔率升高,陶瓷的强度呈自然指数关系降低[9].提高陶瓷粉体颗粒间的粘结强度是在不影响气孔率的情况下,得到较高强度多孔碳化硅陶瓷的一种较好途径,并且,由于碳化硅是强共价键结构,烧结时C和Si的自扩散系数很小,需在很高的温度下才能烧结[10],而粘结剂的加入使得在相对较低的温度下,粘结剂自身熔化后产生的液相将碳化硅颗粒粘结在一起[11],从而降低了烧结温度.为了制备具有一定孔隙率和高强度的多孔陶瓷,并在低温下进行烧结,就需添加一定烧结助剂来实现其致密化[12],这是因为烧结剂在碳化硅陶瓷的晶界处产生适量的液相,这些液相能够促进碳化硅晶粒的长大和碳化硅陶瓷的致密化[13].硅基磷酸盐添加剂作为一种常见的无机添加剂,具有耐水性好、固化收缩率小、高温强度较大以及可在较低温度下固化等优点[14].本文选用SiO2和磷酸添加剂作为烧结粘结剂,利用常压反应烧结工艺制备SiC陶瓷,研究该添加剂含量、烧结温度对孔隙率、物相变化、显微结构、力学及耐酸碱性能的影响.

1 实验与表征

1.1 实验原料及仪器

实验原料:SiC,丹江口荣顺磨具有限公司;SiO2,国药集团化学试剂有限公司;H3PO4,天津博迪化工股份有限公司;无水乙醇,天津博迪化工股份有限公司.

实验所需仪器:分析天平,CPA1245(精度0.1mg).德国赛多利斯股份有限公司;DZ-2BC型真空干燥箱,天津市泰斯特仪器有限公司;769YP-24B粉末压片机,天津市科器高新技术公司;箱式电阻炉,SX-2.5-10,天津市泰斯特仪器有限公司;Nabertherm LHT08/17高温台式炉,德国纳博热工业炉有限公司;KQ-50型超声波清洗器,昆山市超声仪器有限公司;日本理光D/MAX-IIIB型转靶粉末X-射线衍射仪(XRD);扫描电镜,JSM-5610LV,QUANTA400.

1.2 实验方法及过程

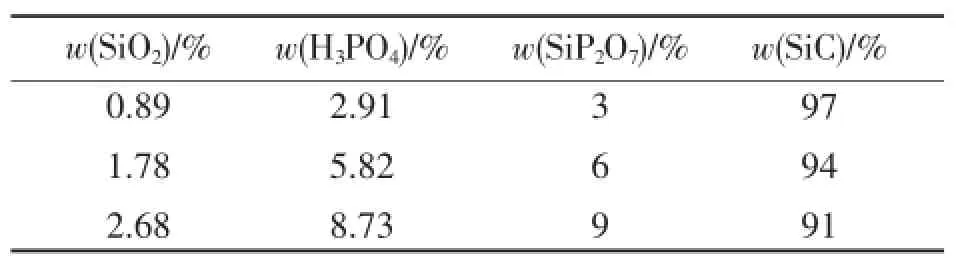

H3PO4在高温下脱水生成H4P2O7,在180℃左右H4P2O7与SiO2反应生成粘结剂SiP2O7[15],本实验以SiO2和H3PO4为烧结粘结剂,SiO2和H3PO4的摩尔分数之比为1∶2,调整配方使所得SiP2O7粘结剂的质量分数分别为3%,6%,9%.配方设计如表1所示.

表1 配方实验设计Table1The formula experiment design

在室温下按设计好的配方称取一定量SiO2和H3PO4,充分研磨,再加入碳化硅粉末,添加适量无水乙醇作为溶剂进行湿混,待无水乙醇基本挥发完全时将混合料置于真空干燥箱中干燥.将干燥后的混合料放入马弗炉中,在200℃下煅烧4 h,使之充分反应生成SiP2O7,待粉末冷却后再取出进行研磨,即可得到混合均匀的配方原料.

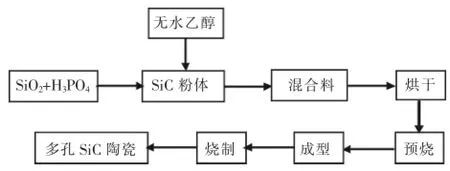

称取一定量的混合料与粉末压片机上压制成型,将样品放入高温台式炉,按照制定出的温度制度,采用低温常压烧结方式进行烧结,烧结温度分别为1 200℃、1 250℃和1 300℃,烧结结束后样品随炉冷却至室温后取出即可得到SiC陶瓷.制备流程见图1.

图1 硅基添加剂作粘结剂的多孔SiC陶瓷的制备流程图Fig.1 The flow chart of preparation of SiC porous ceramic bound by silicate additve

1.3 实验表征

采用阿基米德排水法测试SiC陶瓷的密度,并根据静水力学称重法测定其显气孔率;采用日本理光D/MAX-IIIB型转靶粉末X射线衍射(XRD)仪分析SiC陶瓷的物相组成,使用CuKα射线,2θ扫描范围10~90°;使用扫描电镜(JSM-5610LV,QUANTA400)对其显微结构进行分析;使用(国标号GB1970—96)20%的硫酸溶液和1%的NaOH溶液对烧结样品进行多孔陶瓷耐酸、碱腐蚀性能试验;选用(WDW-50微机控制保温材料试验机)三点弯曲法测试烧结样品的抗折强度.

2 结果分析与讨论

2.1 密度与孔隙率

2.1.1 样品的密度图2为多孔碳化硅陶瓷的体积密度随烧成温度、粘结剂含量变化的关系曲线.所制备得到的样品体积密度在1.523~1.754 g/cm3范围内.在不同温度下,样品的体积密度均随着粘结剂含量的增加不断增大;当SiO2含量相同时,样品的体积密度均随着温度的升高而增大.这是由于随着SiO2含量增加,温度的升高,所得到的SiP2O7自身熔化后产生的液相增多,将颗粒间的间隙填的更满,减小了孔隙,使得样品的密度增加.

图2 SiC陶瓷的体积密度Fig.2The density of SiC ceramics

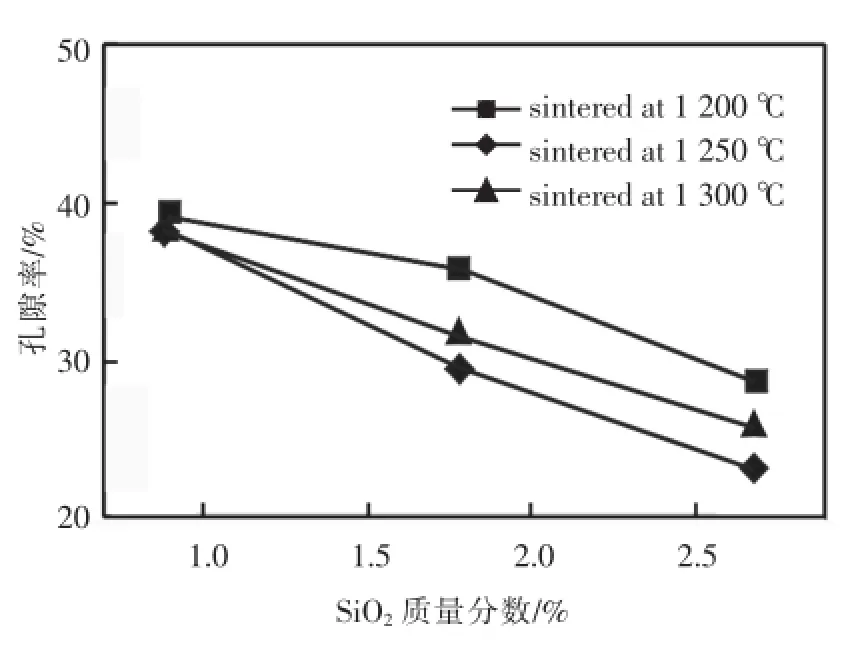

2.1.2 样品的孔隙率图3为样品的孔隙率随着烧成温度、粘结剂含量变化的关系曲线.由图中曲线变化可知,烧结样品的孔隙率在23.1%~39.2%范围内,温度为1 200℃、SiO2质量分数为0.89%时样品的孔隙率最大,可达到39.2%;不同添加剂含量的样品的孔隙率随着温度的上升先减小后增大;不同烧结温度下的样品的孔隙率随着添加剂含量的增加而不断减小.这与样品的密度变化趋势相对应,样品的密度越小,孔隙率越高.

在800~1 120℃时,部分SiC在氧气气氛下氧化生成SiO2,随着温度上升SiO2熔融并参与了SiC的烧结,并且熔融液的流动性逐渐增加,包裹在SiC颗粒周围,同时磷酸盐与SiO2反应生成的SiP2O7不断聚集,进而产生紧缩现象,但温度高于1 300℃时,可能影响了SiP2O7的粘接效果使气孔率又增大,导致材料的孔隙率先减小后增大.SiO2质量分数为0.89%时3种烧成温度下的孔隙率大致相同,随着添加剂含量的增加,孔隙率的差距逐渐增大,这是由于添加剂含量较少时生成的SiP2O7较少,且大部分都参与SiP2O7粘结SiC,但随着添加剂含量的增加,SiP2O7的含量逐渐增加,堵塞了碳化硅烧结紧缩后的空隙,使得孔隙率降低.

图3 SiC陶瓷的孔隙率Fig.3The porosity of SiC ceramics

2.2 物相变化

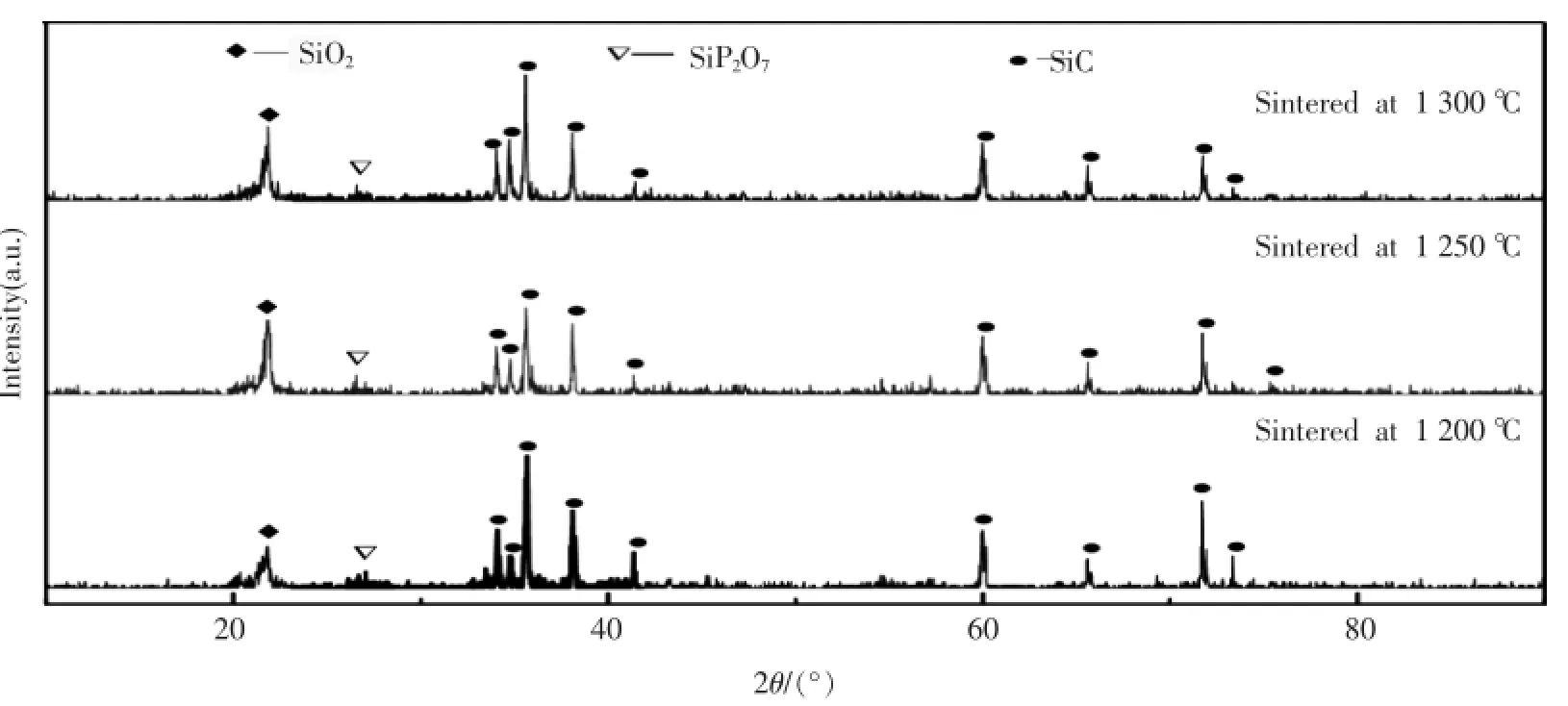

2.2.1 烧成温度对样品物相的影响图4为添加剂质量分数为1.78%时烧结样品随烧结温度变化的XRD图谱.从图中可以看出在各温度下烧结样品的主要物相为SiC和SiO2,还有少量SiP2O7. SiP2O7是一种无机聚合物结构的高温粘结剂材料,在高温烧结阶段,SiP2O7可以进一步促进SiC的结合.在这3个烧成温度范围内,SiO2的衍射峰强度随着温度的升高而不断增强,这是由于随着温度的升高,碳化硅陶瓷发生了氧化反应,生成SiO2[16-17]:

并且温度越高,所生成的SiO2越多.而SiP2O7衍射峰的强度没有明显变化,说明反应生成的SiP2O7的含量几乎相同,且烧成稳定.

图4 添加剂质量分数为1.78%的SiC陶瓷XRD图谱Fig.4XRD patterns of SiC ceramics with 1.78wt%addictive

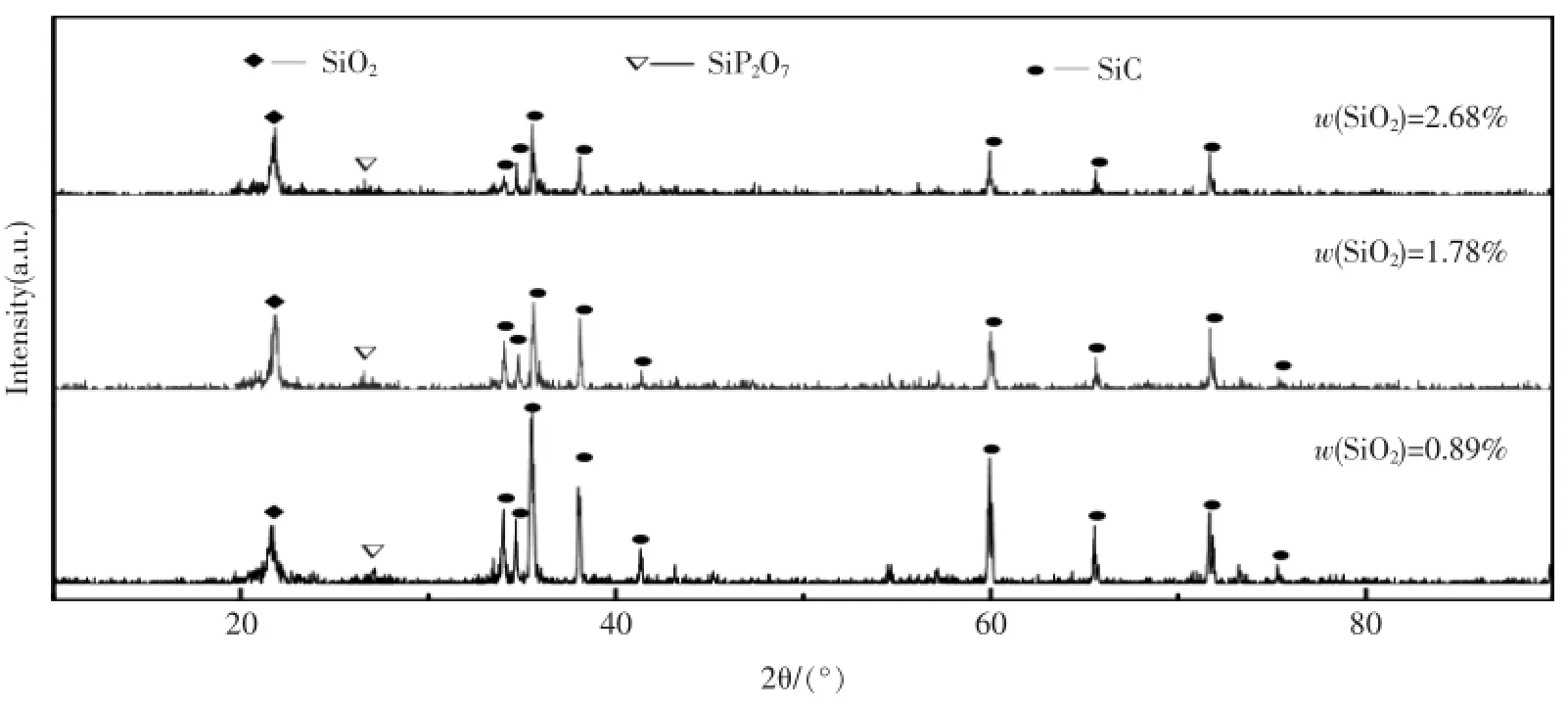

2.2.2 添加剂含量对样品物相的影响图5是烧成温度为1 250℃时添加剂质量分数分别为0.89%、1.78%、2.68%对样品物相的XRD图谱.从图中可知,烧结样品的主要物相为SiC和SiO2,还有少量SiP2O7,但是随着添加剂含量的增加,SiC的衍射峰峰值减弱,这说明,添加剂过多会影响烧结样品的结构与成分;并且随着添加剂含量的增加,SiO2的衍射现象越明显,说明SiC氧化生成的SiO2含量增多,这对粘结剂SiP2O7的生成具有促进作用,因此粘结剂的生成量和SiO2的含量综合影响着SiC的烧结.

2.3 显微结构

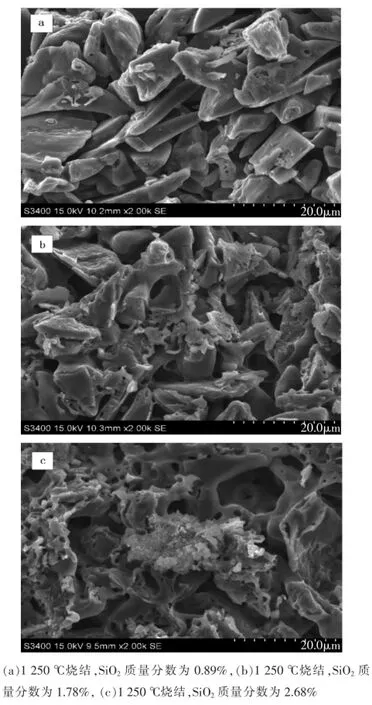

图6为碳化硅陶瓷断面的SEM,从图中可以看出1 250℃烧结温度下,当添加剂质量分数为0.89%时,所制备的样品烧结程度较差,形成了一定的孔洞,并有少量的SiO2生成,但SiC颗粒之间粘结较少,即并未生成足够多的粘结剂以提高样品的强度,同时可以观察到样品的断裂方式是沿晶断裂;当添加剂质量分数为1.78%时,所制备的样品烧结程度较好,有较多孔洞形成,并可看到,SiC表面包裹上一层很薄的SiO2,因此颗粒间的连接程度加强,且其断裂方式也是沿晶断裂;当添加剂质量分数为2.68%时,烧结样品存在较多孔洞,并且孔洞较小,同时可观察到有大量的SiO2生成,包裹在SiC表面,但大量SiO2会导致样品强度降低.

图6 样品断面的SEM图像Fig.6SEM photographs of samples section

2.4 多孔SiC陶瓷的性能

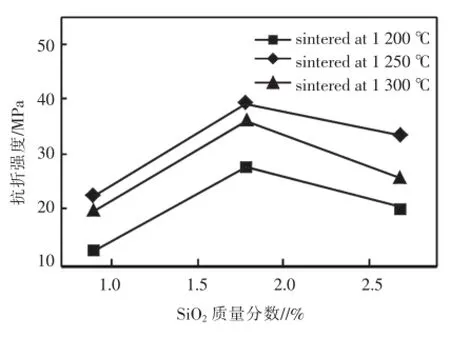

2.4.1 抗折强度图7为不同烧成温度下样品的抗折强度随着粘结剂含量变化的关系曲线.由图中关系曲线可知,当温度为1 250℃,SiO2质量分数为1.78%时,样品的抗折强度最大,为39.158 MPa;当烧成温度相同时,样品的抗折强度随着粘结剂含量的增加先增加后减小;当粘结剂含量相同时,烧结的SiC样品都是随着烧成温度的升高,抗折强度先增大再减小.

前文已提到多孔陶瓷的孔隙率与强度关系,孔隙率升高,陶瓷的强度呈自然指数关系降低.已测得样品的孔隙率随着烧结温度和粘结剂含量的增加而减小,但是样品的抗折强度随烧结温度和粘结剂含量的增加先增加后减小,这是因为:

a.质量分数为0.89%的粘结剂含量过低,从SEM图像中也可以看出此时生成的SiO2也很少,同时生成的SiP2O7太少,没有充分对碳化硅粉末进行粘结,因此强度较低.当添加剂含量增加到质量分数为1.78%时,SiP2O7生成量充足能使SiC较好的粘结致密,同时SiO2也加强了SiP2O7的烧结,但当添加剂质量分数为2.68%时,过多的SiO2反而使SiP2O7的粘结效果下降,导致强度的降低.

b.对样品进行的XRD分析已知,随着温度的升高,样品氧化生成的SiO2含量增加,由于高温下SiO2熔融成为液态,流动性逐渐增加,分散于SiC颗粒和烧结助剂颗粒之间,有助于烧结程度增加,使样品强度得到提高,但是当温度继续升高,H3PO4挥发过快,导致SiO2过多时,由于SiO2熔融态自身无定型,并且应力易集中且强度低,因此受力时易从无定型SiO2处破坏,降低了样品的强度,因此样品的抗折强度随着温度的升高先增大后减小.

图7 SiC陶瓷的抗折强度Fig.7The bending strength of SiC ceramics

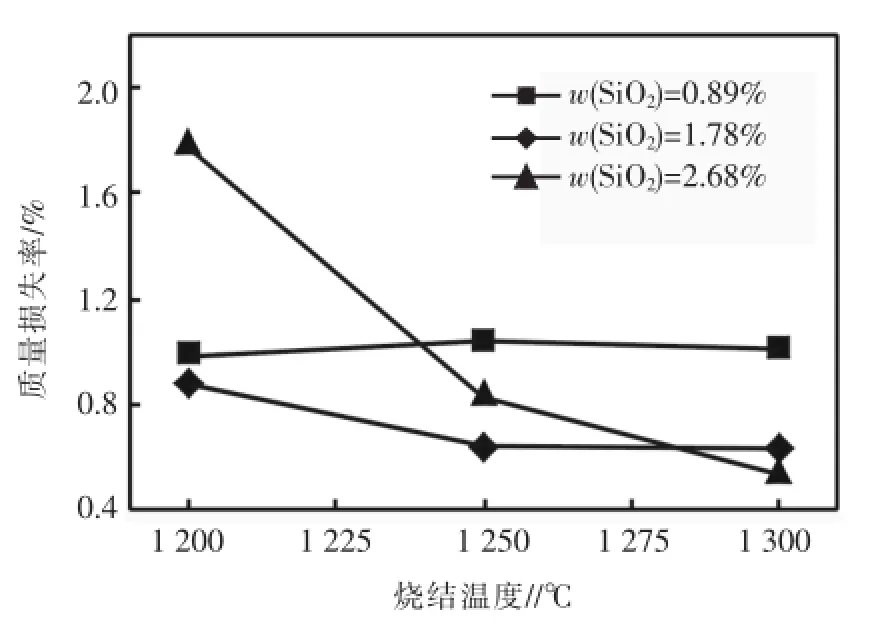

2.4.2 耐酸碱性

a.样品的耐酸性.图8为样品的耐酸性曲线,样品经过耐酸性测试后的质量损失率在0.545 2%~1.777 2%,平均值为0.908 3%,这表明样品有着很好的耐酸性能.这是由于样品主体是化学性质较稳定的SiC,而添加剂H3PO4和SiO2反应生成的SiP2O7又是偏酸性,多余的SiO2也不会与酸发生反应,因此样品的耐酸性能较好.并且随着烧成温度的升高,质量损失率不断下降,这是由于温度越高,粘结效果越好,颗粒之间越紧密,因此在酸溶液中被煮到微沸的溶液冲击损失越少.

图8 样品的损失率Fig.8Mass loss rate of the sintered samples

b.样品的耐碱性能.样品经过耐碱性测试后几乎所有的SiC样品都被腐蚀成SiC粉末,质量损失率为100%,这表明以H3PO4和SiO2反应生成的SiP2O7作为添加剂制备的SiC多孔陶瓷几乎没有耐碱性能.这是由于样品中的部分SiC氧化生成的SiO2是一种酸性氧化物,和热的质量分数为1% NaOH溶液会发生反应,同时SiP2O7是一种由H3PO4脱水后与SiO2反应生成的聚合物网状结构的偏酸性的焦磷酸盐,在强碱性条件下会剧烈反应分解,使碳化硅粉体间的粘结作用消失,而化学性质稳定的SiC的晶粒生长效果较差,短时间就会被腐蚀成粉末.

3 结语

实验以SiC、SiO2和H3PO4为原料,采用常压反应烧结工艺,制备了系列硅基磷酸盐为粘结剂的多孔碳化硅陶瓷,研究结果表明:

a.样品的主要物相为SiC和SiO2以及微量的SiP2O7.不同烧结温度和添加剂含量下的磷酸盐形成的液相和SiC氧化生成SiO2的液相和量的多少促进和影响SiC的烧结.

b.通过采用SiO2和H3PO4作为添加剂低温常压烧成SiC基陶瓷制备出的样品密度为1.523~1.754 g/cm3,孔隙率为23.1%~39.2%,且密度随着烧结温度的升高、粘结剂含量的增加而减小,但孔隙率变化趋势与之相反.

c.粘结剂质量分数相同时,样品的抗折强度随温度的上升先增大后减小,同一烧成温度下,样品的抗折强度随粘结剂的增加先增大后减小,当温度为1 250℃,SiO2的质量分数为1.78%时,样品的抗折强度最大,为39.158 MPa.

d.所制备得到的多孔SiC陶瓷有较好的耐酸性能,经过耐酸性测试后的质量损失率在0.545 2%~1.777 2%,平均值为0.908 3%.但由于样品中存在SiP2O7和SiO2,这两种化合物都是酸性化合物,因此其耐碱性能差,经过耐碱性测试后的质量损失率约为100%,因此,找到耐碱性能较好的粘结剂可作为后续实验探究的方向.

致谢

感谢无机非实验室的支持,感谢国家自然科学基金委员会、湖北省科技厅的经费支持!

[1]SUWANMETHANOND V,Goo E,Liu P K T,et al.Porous silicon carbide sintered substrates for high temperature membranes[J].Industrial&Engineering Chemistry Research,2000,39(9):3264-3271.

[2]刘水刚,高伟.将碳化硅用于催化剂载体的研究进展[J].山东陶瓷,2004,27(1):6-12.

LIU Shui-gang,GAO Wei.Study on the high specific area silicon carbide used as catalyst supports[J].Shandong Ceramics,2004,27(1):6-12.(in Chinese)

[3]KITAOKA S,MATSUSHIMA Y,CHEN C,et al.Thermal cyclic fatigue behavior of porous ceramics for gas cleaning[J].Journal of the American Ceramic Society,2004,87(5):906-913.

[4]FUKUSHIMAM,ZHOU Y,MIYAZAKIH,et al.Microstructural characterization of porous silicon carbide membrane support with and without alumina additive[J].Journal of the American Ceramic Society,2006,89(5):1523-1529.

[5]朱林.多孔碳化硅蜂窝陶瓷的制备研究[D].杭州:浙江大学,2013.

ZHU Lin.Preparation of porous silicon carbide honeycomb ceramics[D].Hangzhou:Zhejiang University of Technology,2013.(in Chinese)

[6]饶安平,桂明玺.采用陶瓷过滤器的高温烟气处理技术[J].国外耐火材料,2003(6):22-26.

RAO An-ping,GUI Ming-xi.The technology of high temperature flue gas treatment with ceramic filter[J].Foreign Refractories,2003,(6):22-26.(in Chinese)

[7]周梅,曾令可.多孔陶瓷在污水处理中的应用[J].材料研究与应用,2009,2(4):313-316.

ZHOU Mei,ZENG Lin-ke.Porous ceramic material and its applications in sewage disposal[J].Journal of Guangdong Non-Ferrous Metals,2009,2(4):313-316.(in Chinese)

[8]李俊峰,林红,李建保.碳化硅多孔陶瓷气孔率和强度影响因素[J].无机材料学报,2011,26(9):944-948.

LI Jun-feng,LIN Hong,LI Jian-bao.Influence factors on the porosity and strength of SiC porous ceramic[J].Journal of Inorganic Materials,2011,26(9):944-948.(in Chinese)

[9]RICERW.Evaluatingporosityparametersfor porosity–property relations[J].Journal of the American Ceramic Society,1993,76(7):1801-1808.

[10]佘继红,江东亮.碳化硅陶瓷的发展与应用[J].陶瓷工程,1998,32(3):3-11.

SHE Ji-hong,JIANG Dong-liang.Developmet and application of silicon carbide ceramic[J].Ceramics Engineering,1998,32(3):3-11.(in Chinese)

[11]IZHEVSKYIV A,GENOVAL A,BRESSIANI J C,et al.Liquid-phase sintering of SiC-based ceramics[J].Key Engineering Materials,2001,189:173-180.

[12]ZHOU H,SINGHR N.Kinetics model for the growth of silicon carbide by the reaction of liquid silicon with carbon[J].Journal of the American Ceramic Society,1995,78(9):2456-2462.

[13]VAN Dijen F K,MAYERE.Liquid phase sintering of silicon carbide[J].Journal of the European Ceramic Society,1996,16(4):413-420.

[14]刘继江,刘文彬,王超,等.磷酸盐基胶粘剂的研究与应用[J].化工科技,2007,15(1):55-58.

LIU Ji-jiang,LIU Wen-bing,WANG Chao,et al.Development and application of phosphate matrix binder[J].Science&Technology in Chemical industry,2007,15(1):55-58.(in Chinese)

[15]王榕,李永红,张丽萍,等.固体磷酸催化FCC汽油烷基化脱硫的活性和稳定性[J].化学反应工程与工艺,2008,24(1):40-44.

WANG Rong,LI Yong-hong,ZHANG Li-ping,et al.Activity and stability of solid Phosphoric acid Catalyst for FCC gasoline alkylation desulfurization[J].Chemical Reaction Engineering and Technology,2008,24(1):40-44.(in Chinese)

[16]HARRIS R C A.Oxidation of 6H-α silicon carbide platelets[J].Journal of the American Ceramic Society,1975,58(1-2):7-9.

[17]VAUGHNW L,MAAHSH G.Active-to-passive transition in the oxidation of silicon carbide and silicon nitride in air[J].Journal of the American Ceramic Society,1990,73(6):1540-1543.

Preparation and characterization of porous silicon carbide ceramic with silicate addictive as binder

CHEN Chang-lian,LUO Ma-ya,SONG Cheng-sheng,JI Jia-you,HUANG Zhi-liang,XU Man

School of Material Science and Engineering,Wuhan Institute of Technology,Wuhan 430074,China

The porous silicon carbide ceramics with silicon pyrophosphate as the binder were prepared using silicon carbide,phosphoric acid and silicon dioxide as raw materials by pressureless sintering.The density,porosity,crystal phase,microstructure,mechanical properties,and acid and alkali resistance of the sintered samples were analyzed and characterized.The results show that the density of the sintered samples increases and then decreases with the increase of sintering temperatures and the binder content,on the contrary,the variation of porosity of the sintered samples shows a reverse rule;at the same condition,the bending strength of the sintered samples increases and then decreases,and the fracture mode is a typical intergranular fracture;the porosity of the samples ranges from 23.1%to 39.2%,and the maximum of the bending strength is 39.158 MPa when the sintering temperature is 1 250℃and the binder content is 1.78%;the main phases are composed of silicon carbide,silicon dioxide and slight silicon pyrophosphate,and the sintering process is promoted by the silicon dioxide and silicon pyrophosphate;because of the existence of the silicon dioxide and silicon pyrophosphate on the intercrystalline,all the sintered samples have strong acid resistance,the mass loss rates are between 0.545 2%and 1.777 2%;the alkali resistance of samples is very weak and the mass loss rate reaches 100%.

silicon carbide ceramic;silicon pyrophosphate;porosity;bending strength

TB35

A

10.3969/j.issn.1674-2869.2014.012.010

1674-2869(2014)012-0049-07

本文编辑:龚晓宁

2014-09-25

国家自然科学基金项目(51374155);湖北省自然科学基金项目(2014CFB796)

陈常连(1967-),男,山东青岛人,副教授,博士.研究方向:先进结构及功能陶瓷.