汽轮机汽封改造的节能效果分析

2014-04-20王学栋郝玉振董洋

王学栋,郝玉振,董洋

(国网山东省电力公司电力科学研究院,济南250002)

·经验交流·

汽轮机汽封改造的节能效果分析

王学栋,郝玉振,董洋

(国网山东省电力公司电力科学研究院,济南250002)

介绍通流部分综合升级改造的330 MW汽轮机汽封改造方案,分析所采用蜂窝汽封、刷式汽封、接触式汽封等新型汽封的工作原理、优点和在汽轮机轴系、通流部分中适用的部位。刷式汽封在汽轮机上的应用比较广泛,高、中、低压缸各部位均适合;接触式汽封主要应用于轴端密封;蜂窝汽封用在低压缸末级、次末级叶顶部位及高、中压缸轴端。330 MW汽轮机高、中、低压缸轴端采用3种汽封相结合的方案改造后,轴封漏汽量明显减小。汽轮机高、中压后轴封漏汽量、经过轴加的凝水温升都有明显的降低;高、中压缸间平衡盘汽封漏汽量占主蒸汽流量的份额为1.02%,小于THA工况设计数据1.503%,汽封改造的节能效果显著。

汽轮机;汽封改造;刷式汽封;柔齿汽封;蜂窝汽封

0 引言

目前,随着汽轮机设计制造技术的不断引进,国内汽轮机设计制造水平得到大幅度提升,汽轮机内效率也达到较高水平。然而机组投产后,各种容量汽轮机的内效率普遍达不到设计值,导致机组运行经济性下降。

影响汽轮机内效率的因素很多,其中汽轮机通流部分动、静叶汽封和轴封漏汽是导致汽轮机内效率降低的重要原因,特别是汽轮机参数越来越高,相同密封间隙下,通过级间汽封的流量增大。

现代汽轮机最常用的汽封仍为梳齿式结构。近几年来,随着技术的发展,从国外引进了多种新型汽封,较典型的有蜂窝汽封、刷式汽封、可调式汽封、接触式汽封、侧齿汽封等。尽管这些汽封结构形式不尽相同,但设计者的指导思想是通过增加齿数、减小间隙、增加阻力,来提高密封效果,减小漏汽所造成的损失[1-2]。汽封的改造和改进都是为了减少漏汽,提高汽轮机内效率,但不同的汽封有着不同的技术特点和工作特性,目前各种新型汽封在汽轮机汽封节能改造中得到广泛应用。

1 采用新型汽封改造的必要性和方案

1.1 传统梳齿汽封的特点

当前汽轮机组均采用梳齿结构的汽封,汽封背部加装板簧,使汽封与转子发生碰磨时能产生退让,当碰磨消失后,汽封在板簧的作用下又回复到工作位置。汽封块上排列许多具有一定间隙的齿,这些齿与转子表面存有一定的间隙,汽封齿与转子间形成多个环形孔口,每两个环形孔口间形成一个环形汽室。当蒸汽漏过汽封时,依次通过这些环形孔口和环形汽室。

梳齿式汽封的密封机理为通过蒸汽经过环形孔和环形汽室反复节流膨胀的过程,达到减少漏汽的目的。汽封间隙及环形汽室空间的大小,是汽封能否有效实现其密封性能的关键因素。

1.2 采用新型汽封改造的必要性

影响汽轮机效率的因素很多,主要有动叶顶部密封泄漏(占35%左右)、隔板汽封和轴之间泄漏(占9%左右)、动叶粗糙和腐蚀(10%左右)、喷嘴粗糙及腐蚀(占18%左右)、结垢(约14%)等损失,以及其他检修原因(约占14%)等造成的损失,其中汽封泄漏损失占到汽轮机全部损失的44%[3-4]。

对于传统形式的汽封,在机组启动过程中,由于缸体、隔板、汽封体受热不均匀导致的变形会使汽封齿与转子局部径向间隙变小,引起碰磨,当转子过临界转速时,转子的振动加剧摩擦,从而造成汽封永久性磨损,导致间隙增大。通过大修,机组漏汽率有所降低,但经过一段时间运行后,又恢复到修前情况。所以,在汽轮机组设计制造及检修过程中采用新型汽封结构、合理调整汽封间隙是解决机组兼顾安全性、经济性难题的重要途径,但不同汽封适合于不同部位,在制定汽轮机综合升级改造方案时,汽轮机动静之间采用多种汽封相结合的改造方案,其中蜂窝汽封、以及“0”间隙的刷式汽封和接触式汽封相结合的改造方案由于应用性能和节能效果好,得到普遍推广,但这几种汽封的应用效果和应用部位又存在很大不同。

1.3 330MW机组汽封改造方案

某电厂330 MW机组目前能耗指标比较高,因此进行通流部分升级改造,同时对汽轮机轴系和内部通流部分汽封进行改造和调整。

高中压缸间平衡盘汽封采用6圈刷子加梳齿汽封;高压后轴封采用10圈蜂窝汽封;中压后轴封采用7圈蜂窝汽封;低压前后轴封内侧各采用3圈梳齿汽封,外侧各采用2圈接触加梳齿汽封;其余汽封全部采用梳齿汽封。

汽轮机使用新型汽封进行改造,新型汽封的主要贡献在于适用于较小的动静间隙。通常梳齿汽封的动静间隙为0.45~0.50 mm,而上述汽封改造方案最后调整的动静间隙为:刷式汽封每列汽封两列刷毛,间隙较常规间隙小0.20 mm;接触式汽封每列汽封1列接触齿,预留0.15~0.20mm的间隙值;蜂窝汽封间隙调整按照常规汽封调整标准进行调整,高压后轴封间隙为0.45~0.50 mm,中压后轴封上下间隙为0.55~0.60mm,左右间隙为0.40~0.45mm。

2 新型汽封结构与适用范围

2.1 蜂窝式汽封的结构及适用范围

2.1.1 蜂窝汽封的结构

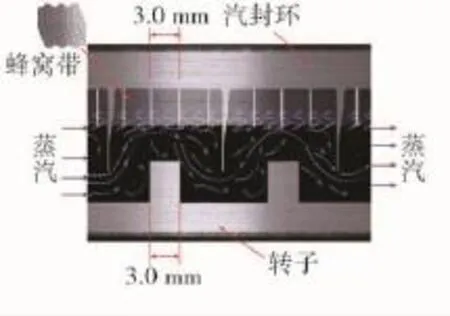

蜂窝式汽封的结构如图1所示,密封环的内表面由正六面体形状的蜂窝孔规则排列而成的蜂窝带构成,其芯格尺寸为0.8~6.0 mm,蜂窝深度为1.6~6.0 mm,蜂窝带通过真空钎焊技术被焊接在母体密封环上,即形成了蜂窝式汽封。气流经过蜂窝带时产生湍流效应,增加气流阻尼作用,同时由于蜂窝带的特殊结构还产生吸附效应、以及摩阻密封等功能,来达到良好的密封效果。

图1 蜂窝汽封的工作原理

2.1.2 蜂窝汽封的特点

蜂窝带由合金制成,耐高温、质地较软,与转子碰磨时伤害较轻;密封效果较好,大量的试验表明:在相同汽封间隙和压差条件下,蜂窝汽封比梳齿汽封减少泄漏损失约30%~50%[5-6];提高湿蒸汽区叶片去湿能力,减少末几级动叶的水蚀;增强轴的振动阻尼,消弱轴的振动,阻碍汽流激振的形成。

2.1.3 蜂窝汽封的适用范围

蜂窝汽封用在低压缸末级、次末级叶顶部位,利用其蜂窝表面积大、对水吸附作用强的特点,防止动叶水蚀的效果良好,因此,蜂窝汽封广泛用作低压缸通流部分轴封和汽封。但对于在梳齿汽封中应用蜂窝材料密封的情况,由于加装蜂窝带取消了短齿,从而减小了蒸汽膨胀空间,使蒸汽从长齿间隙泄漏后直接进入到凸台间隙,泄漏蒸汽的动能没有在长齿和凸台之间充分转化为势能,从而使凸台间隙漏汽速度增加,增加了蒸汽泄漏量。因此,对应于转子为“长城台”结构形式的梳齿汽封,取消短齿而加装蜂窝带的密封效果并不比原梳齿结构形式的汽封更佳。

另外,在隔板及轴端部位,由于汽封前后压差大、过临界转速时转子振动较大等原因,蜂窝汽封没能较好地解决汽封与转子的动静碰磨问题,随着机组长时间运行和启停次数的增多,蜂窝汽封的磨损量逐步加大,蜂窝边缘出现“倒伏”,对于较小的蜂窝,会使蜂窝“堵死”,造成蒸汽在流经环形孔口进入环形汽室后,由于环形汽室空间变小,蒸汽不能有效膨胀,反而使漏汽较改前有所增加。

2.2 刷式汽封的结构及适用范围

2.2.1 刷式汽封的结构

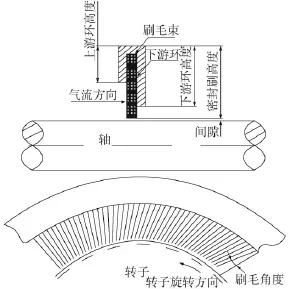

刷式汽封的结构如图2所示,刷环是由紧密排列的特种细金属丝组成的,刷丝为0.05~0.15 mm的高温钴基合金丝。刷式汽封可承受的速度超过305 m/s,耐温可达1 200℃,设计厚度一般为2 mm,安装间隙一般控制在0.05~0.25 mm之间,汽封退让间隙可达到2 mm。如果运行中与转子瞬间摩擦,刷丝可以弹性退让,不易被磨掉,保证机组能在设计汽封间隙的下限安全运行,即便机组过临界转速和变工况时,刷丝也会跟随轴退让而不磨损,待机组稳定之后,又恢复良好的密封性能。实验证明,刷式汽封漏汽量是梳齿式汽封的10%~20%[7]。

图2 刷式汽封结构

2.2.2 刷式汽封的优点

刷式汽封安装间隙小,由于刷式汽封的刷丝与转子有40°~60°夹角,存在一定的弹性退让,刷丝与转子的安装间隙可调整至0.05~0.25 mm,为了尽量减少刷丝与转子的摩擦,实际设计刷丝安装间隙为原汽封齿间隙的一半,这样不但增强了汽封的密封性能同时又能够保证机组安全运行。

刷式汽封安全性高,刷丝的退让间隙比传统汽封大1 mm左右,且在运行过程中不会对转子造成伤害,机组正常运行时,刷丝与转子间可以保持较小的间隙。

2.2.3 刷式汽封的适用范围

刷式汽封在汽轮机上的使用比较广泛,高、中、低压缸各部位均适合。刷式汽封间隙小,对保持机组高真空有利,但过少的轴封供汽会造成轴封供汽管内部积水,发生水冲击,引发机组振动。汽封改造后第一次开机,需要充分暖机,根据振动情况,在低转速下使动静部分充分磨合,待机组稳定后再冲转带负荷。

2.3 接触汽封的结构与适用范围

2.3.1 接触汽封的结构

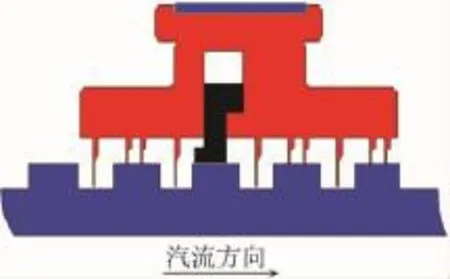

接触式汽封是在保留原梳齿汽封结构不变的基础上,在汽封体中心部位嵌入与轴直接接触的特殊材质的密封环。即在原汽封圈中间加工出一个T形槽,嵌入一圈由复合材料制成的密封齿,汽封环背部弹簧产生预压紧力,使密封齿始终与轴保持近似接触,并且能在弹簧片作用下自动退让。

接触式汽封并非与转轴直接接触运行,而是根据不同的位置设计不同的汽封间隙,范围在0.05~ 0.25 mm;密封齿为非金属多元复合材料,具有耐磨、耐油、耐高温等特性,并且具有自润滑功能。接触式汽封结构如图3所示。

图3 接触式汽封结构

2.3.2 接触式汽封的特点

接触式汽封的密封环能够直接与轴接触,达到无间隙运行,全面起到阻流作用;密封环背部设有单独的弹簧压力系统,能够自动跟踪转轴,尤其是汽轮机启停时,实现自动跟踪、自动补偿,完全无间隙运行;密封环具有精确限位装置,径向后退量2.5 mm,径向前进量0.5 mm,具有很高灵敏度,适应转轴偏摆及晃动;密封环材料为复合材料,耐高温700℃,具有自润滑性、耐磨性。

接触汽封的优点。属于柔性密封系列,能适应转子跳动,长期保持间隙不变。汽封带间隙在设计时采用下限间隙,但一般不会导致汽封与轴的碰磨。

接触汽封的缺点。密封齿长期与轴颈面接触,摩擦生热,对材料的强度及物理特性有较高要求,且产生的热量如不能及时排走,可能导致其自身过热而变形损坏,从而引起振动。

3.3.3 接触式汽封的适用位置

接触汽封用在轴封最外侧可以有效减少漏汽。轴封压力高时防止漏汽进入轴承箱导致油中带水,润滑油乳化;轴封压力低时减少漏入空气,可提高凝汽器真空。

3 汽轮机汽封改造后的测试分析

某发电公司两台330 MW汽轮机进行综合升级改造,全面更换了汽轮机高、中、低压缸通流部分,通流部分汽封也做了改造,换成新型汽封,机组缸效率和热耗率指标得到大幅度改善。汽封型式的改变和动静间隙的调整,对汽轮机缸效率的提高和热耗率的降低也起到了重要作用,但这不能作为汽封改造评价的依据,因此对于通流部分综合升级改造的汽轮机,可以利用轴封漏汽量、轴封压力、轴加进汽参数和水侧参数等来评价和判断汽封改造的效果。

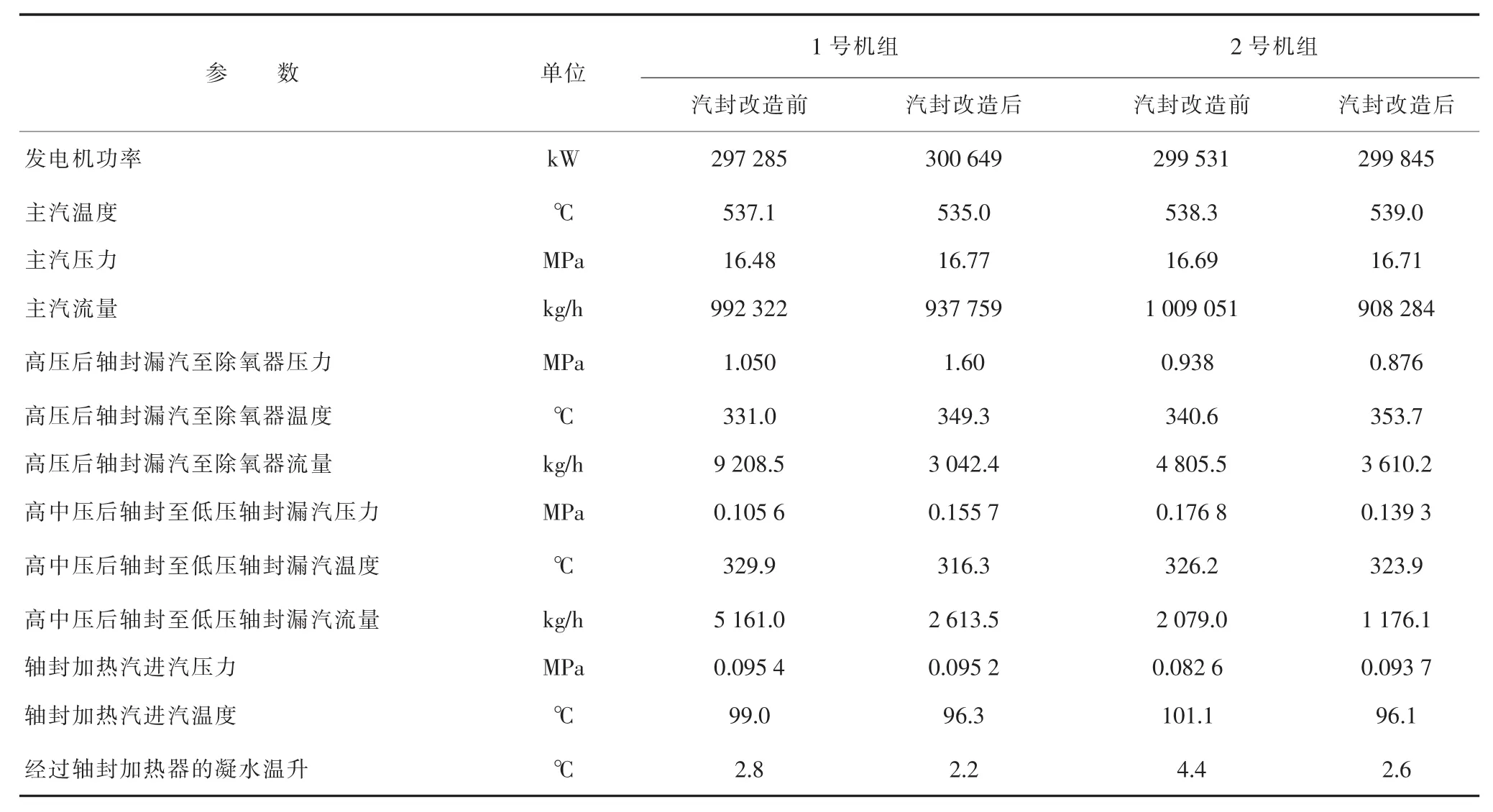

3.1 汽封改造前后性能试验数据

两台330 MW机组汽封改造前后进行性能考核试验,得到轴封漏汽压力、温度、漏汽量以及轴加进汽压力、轴加进汽温度、经过轴加的凝水温升等数据,如表1所示。

表1 汽封改造前后性能试验数据

表1试验结果表明,汽轮机汽封改造后,高压后轴封至除氧器漏汽量、高中压后轴封至低压轴封漏汽量、经过轴加的凝水温升都有明显的降低;1号机组高压后轴封至除氧器漏汽量由9 208.5 kg/h降低到3 042.4 kg/h,高、中压后轴封至低压轴封漏汽量由5 161.0 kg/h降低到2 613.5 kg/h,经过轴加的凝水温升由2.8℃下降到2.2℃;2号机组高压后轴封至除氧器漏汽量由4 805.5 kg/h降低到3 610.2kg/h,高、中压后轴封至低压轴封漏汽量由2 079.0 kg/h降低到1 176.1 kg/h,经过轴加的凝水温升由4.4℃下降到2.6℃。

2号机组汽封改造后,利用变汽温法,进行高、中压缸间平衡盘汽封漏汽量的测量计算,试验数据及结果见表2。

由表2试验结果得知,高、中压缸间平衡盘汽封漏汽量占主蒸汽流量的份额为1.02%。而THA工况设计数据,高、中压合缸处的轴封漏汽量占主蒸汽流量的份额为1.503%,汽封改造后,高、中压缸间平衡盘实际漏汽量比设计漏汽量小。

3.2 汽封改造后机组振动特性

3.2.1 1号机组启动时的振动特性

机组振动现象。1号机组大修后启动冲转,至1 200 r/min中速暖机时,3号、4号瓦轴振缓慢爬升,15 min内,从56 μm、74 μm增加到200 μm。

原因分析。根据频谱图分析振动为工频振动,激振力为动静碰磨引起的暂态热弯曲导致的质量不平衡,另外,转速不变,振动爬升的现象也印证了动静碰磨。

处理措施。机组在1 200 r/min、2 000 r/min转速下充分暖机,直至磨出可以安全运行的动静间隙;在升速过程中,振动不爬升,顺利定速在3 000 r/min,机组并网带负荷。机组定速3 000 r/min时的振动值:X向振动最大值为77 μm,Y向振动最大值为71 μm;机组带初负荷100 MW时的振动值:X向振动最大值为55 μm,Y向振动最大值为39 μm;机组安全稳定运行。

3.2.1 2号机组启动时的振动特性

高速暖机时的振动特性。机组大修后第一次升速至2 000 r/min,在暖机过程后期,1号、2号、3号瓦轴振开始爬升,振动值达到200 μm,分析原因是机组发生动静摩擦。由于暖机过程中,汽轮机进汽量较小,缸体膨胀不够,差胀不断加大,动静间隙过小导致摩擦。

处理措施。控制低压轴封温度在160℃左右,延长中速暖机时间,直至磨出可以安全运行的动静间隙;缩短高速暖机时间,机组顺利冲转到3 000 r/min。机组定速3 000 r/min时的振动值:X向振动最大值为83 μm,Y向振动最大值为23 μm;机组带负荷240 MW时的振动值:X向振动最大值为89 μm,Y向振动最大值为30 μm;机组安全稳定运行。

4 结语

采用新型汽封对汽轮机轴端汽封和通流部分汽封进行改造,可以降低汽轮机轴端和通流部分漏汽量,提高汽轮机效率。汽封改造是多种形式汽封的组合,不同形式的汽封适用不同的位置。刷式汽封在汽轮机上的使用比较广泛,高、中、低压缸各部位均适合;接触式汽封主要应用于轴端密封;蜂窝汽封用在低压缸末级、次末级叶顶部位及高、中压缸轴端。

330 MW汽轮机在通流部分进行综合升级改造的同时,采用蜂窝汽封和刷子汽封、接触式汽封相结合的改造方案对高、中、低压缸的轴端汽封和高中压缸间平衡盘汽封进行了改造,机组高、中、低压缸效率和热耗率得到大幅度改善,能够反映汽封改造效果的轴封漏汽量明显减少。汽轮机高压后轴封至除氧器漏汽量、高中压后轴封至低压轴封漏汽量、经过轴加的凝水温升都有明显的降低;1号机组高压后轴封至除氧器漏汽量由9 208.5 kg/h降低到3 042.4 kg/h,高、中压后轴封至低压轴封漏汽量由5 161.0 kg/h降低到2 613.5 kg/h,经过轴加的凝水温升由2.8℃下降到2.2℃;2号机组高压后轴封至除氧器漏汽量由4 805.5 kg/h降低到3 610.2 kg/h,高、中压后轴封至低压轴封漏汽量由2 079.0 kg/h降低到1 176.1 kg/h,经过轴加的凝水温升由4.4℃下降到2.6℃,高、中压缸间平衡盘汽封漏汽量占主蒸汽流量的份额为1.02%,小于THA工况设计数据1.503%。汽封改造的节能效果显著。

由于其特殊的设计理念和材料,新型汽封可以达到较小的安装间隙,所以汽封漏汽量小,节能效果明显,但新型汽封安装间隙小,容易引起机组振动,机组振动和多次启停中的动静摩擦会加大动静间隙,减弱节能效果。在确定汽封改造方案时,应根据改造部位选择合适形式的汽封,调整恰当的动静间隙,在机组大修和汽封改造后首次冲转时,在一定的转速下保证充足的暖机时间,防止动静摩擦扩大汽封间隙,降低汽封改造的节能效果。

[1]魏琳健,李春清,高雷,等.汽轮机密封技术的应用和发展[J].热能动力工程,2005,20(5):455-458.

[2]卫泳波,张晓东,张钰.汽轮机新型汽封的应用和比较[J].热力发电,2007(12):65-68.

[3]宁哲,赵毅,王生鹏.采用先进汽封技术提高汽轮机效率[J].热力透平,2009,38(1):15-17.

[4]李敬,孟召军,盛伟,等.对汽封改革趋势的综合分析[J].东北电力技术,2004(12):37-39.

[5]王军光,韩立清,常广冬,等.蜂窝汽封在汽轮发电机组的应用[J].石油化工设备,2007,36(4):80-82.

[6]曾传亮.蜂窝式密封技术在汽轮机轴封改造中的应用与效果[J].江西电力,2007,31(4):32-34.

[7]崔琦,张兆鹤,周英,等.汽轮机汽封漏汽的试验研究[J].热力透平,2010,39(1):26-30.

Energy Saving Effect Analysis of Steam Seal Modification for Steam Turbine Units

Modification scheme of flow passage of two 330MW steam turbine units are introduced,as well as the operating principles and advantages of honeycomb seal,brush seal and contact seal.Application positions of these kinds of seals in rotor ends and flow passages are also introduced.Brush seal is widely used both in rotor ends and flow passages of high pressure(HP),intermediate pressure(IP)and low pressure(LP)cylinder of steam turbine units,while contact seal is mainly used in rotor ends.Honeycomb seal is mainly used in rotor ends of HP and IP cylinder,as well as last two blade tips of LP cylinder. After modification in rotor ends of HP,IP and LP cylinder combined with the above three kinds of seals,steam leakage is decreased,of which the steam leakage from rotor ends of HP and IP is obviously decreased,leading to a lower temperature rise of condensate through gland heater.The steam leakage through balance disc from HP cylinder to IP cylinder is 1.02%of the main steam flow,which is lower than 1.503%in THA condition,showing an obvious effect of steam seal modification.

steam turbine;steam seal modification;brush seal;contact seal;honeycomb seal

TK262

:B

:1007-9904(2014)06-0031-05

2014-09-16

王学栋(1966),男,高级工程师,从事电站机组本体和辅机、热力系统节能检测和分析工作;

郝玉振(1984),男,工程师,从事电站机组本体和辅机、热力系统节能检测和分析工作。