平煤十矿综合瓦斯抽采技术应用研究*

2014-04-20郝相龙豆孝星朱同功

郝相龙 豆孝星 朱同功

(1.平顶山天安煤业股份有限公司十矿,河南省平顶山市,467013;2.中国矿业大学 (北京)资源与安全工程学院,北京市海淀区,100083)

1 矿井概况

平顶山天安煤业股份有限公司十矿 (以下简称平煤十矿)于1964 年投产,经历两次改扩建后,生产规模330万t/a,矿井面积31.5km2。主要含煤地层为上石炭统太原组、下二叠统山西组、下石盒子组、上二叠统上石盒子组,含煤41层,含煤系数4.62%。全矿有-140 m、-320 m 两个水平;有己二、己四、北翼东区、北翼中区和-140 m 残采区5个采区。目前,平煤十矿主采丁组、戊组、己组三组煤层,采用多水平立井、斜井综合开拓方式,走向长壁采煤法,全部垮落法管理顶板,分区抽出式通风。矿井地质构造特征总体为一倾向NNE的单斜构造,对采掘生产影响不大。1988年矿井在戊9.10-20090 联络巷首次发生煤与瓦斯突出,截至目前共发生突出50次,其中丁组24次,戊组18次,己组8次。2011年矿井瓦斯等级鉴定结果显示,矿井瓦斯绝对涌出量为110.02 m3/min,相对涌出量为21.26m3/t。由于平煤十矿各含煤地层及煤层透气性系数较低,煤层瓦斯抽采难度大,仅依靠常规手段难以保证工作面的安全回采,需要拓宽思路,寻找有效防治瓦斯灾害方法。

2 平煤十矿综合瓦斯抽采技术

2.1 本煤层抽采

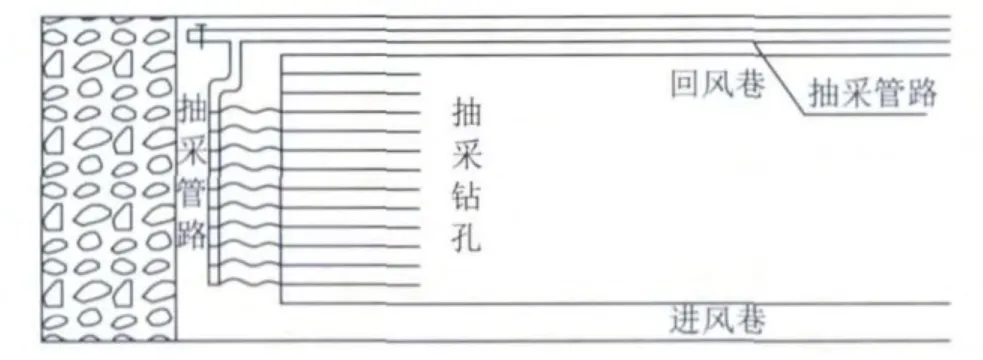

(1)顺层长钻孔预抽。平煤十矿为确保钻孔控制全采面,不留抽采空白带,在工作面进风巷、回风巷和开切眼沿煤层施工顺层长钻孔,回采前进行瓦斯预抽。其中,进风巷抽采孔孔深110m,回风巷和开切眼抽采孔孔深100m,孔径89mm,孔间距2.5m,有效封孔长度15m 以上,进风巷和回风巷预抽钻孔终孔位置交叉应不小于10 m。钻孔施工完毕后,连接到瓦斯抽采管路进行抽采,预抽期6个月以上。平煤十矿顺层长钻孔布置如图1所示。

图1 平煤十矿顺层长钻孔布置

(2)采面浅孔抽采。为解决由于地质构造等原因造成顺层长钻孔无法施工至设计深度而出现瓦斯抽采空白带的问题,平煤十矿在工作面回采期间施工采面浅孔治理瓦斯,利用工作面前方煤体在集中应力作用下发生扩容现象,提高煤层透气性。抽采浅孔沿回采工作面推进方向顺煤层走向布置,钻孔直径89 mm,钻孔深度25 m,钻孔间距1.5 m,钻孔施工后及时联网预抽,抽采时间以最后一个钻孔施工完毕为准,不得低于2h,抽放负压不小于15kPa。平煤十矿采面浅孔钻孔布置如图2所示。

图2 平煤十矿采面浅孔钻孔布置

(3)高位巷穿层预抽。为掩护进风巷正常掘进,平煤十矿采用高位巷穿层预抽技术对进风巷周围煤体瓦斯进行预抽。高位巷布置在煤层顶板6~8m 以上,与进风巷设计位置下错20m 处,在高位巷内每间隔25m 布置一个钻场,钻场内施工55个抽采钻孔,呈5 排扇形布置,走向控制进风巷30m,纵向控制进风巷下帮10m、上帮20m,预抽时间6个月以上。平煤十矿高位巷预抽瓦斯钻孔布置如图3所示。

图3 平煤十矿高位巷穿层抽采钻孔布置图

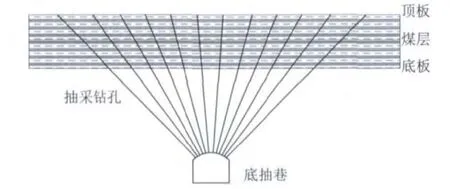

(4)底抽巷穿层预抽。根据平煤十矿瓦斯治理情况分析本煤层顺层长钻孔深度超过80m 后,钻孔轨迹不可控,不能有效控制治理区域,采面中部易出现抽采空白带和薄弱带,导致回采期间瓦斯涌出量异常。为解决此类问题,平煤十矿采用底抽巷穿层预抽技术。在底抽巷内每间隔5 m 施工一组加密穿层预抽钻孔,钻孔直径94mm,每组12个钻孔,钻孔深度均以见回采煤层顶板0.5m 为准,重点控制回采工作面中部区域。平煤十矿底抽巷穿层钻孔布置如图4所示。

图4 平煤十矿底抽巷穿层钻孔布置

2.2 采空区抽采

(1)高位尾巷。为解决回采期间采空区瓦斯涌出量大的问题,平煤十矿利用高位尾巷治理采空区瓦斯。在巷道内铺设一趟直径500mm 抽采管路至设计停采线位置,构筑密闭实行巷抽。抽采的采空区瓦斯直接排入瓦斯专用回风巷,构成高位尾巷抽采系统。

(2)上隅角插管抽采技术。平煤十矿在工作面回采期间,为防止因上隅角瓦斯聚集造成的瓦斯超限,在风巷内铺设一趟直径300mm 的瓦斯抽采管路,抽采管的末端安置于上隅角内,尽量靠近煤层顶板吊挂并对其进行抽采,抽采的瓦斯直接排至瓦斯专用巷里。

2.3 强化增透抽采措施

平煤十矿各主采煤层均属于低透气性较难抽采煤层,为提高瓦斯抽采效果,实施了以煤层深孔聚能爆破和煤层浅孔预裂爆破为主的强化增透抽采措施。

(1)煤层深孔聚能爆破。平煤十矿采用深孔聚能爆破增透技术对煤层进行强化改造,提高煤层透气性。在瓦斯抽采钻孔间顺煤层方向布置爆破孔,采用聚能装药结构,爆破孔孔深45 m,孔径89 mm,爆破孔间距10m 左右,装药量30kg。

(2)煤层浅孔预裂爆破。采面回采期间为消除高应力区域和瓦斯异常带,平煤十矿实施浅孔预裂爆破,增加煤体前方安全屏障,减少应力集中对工作面带来的威胁。工作面回采前,在预裂爆破区域施工孔深15m 的爆破孔16 个,角度分别为0°和-10°,交替施工。爆破孔单孔装药量为12卷乳化炸药,炸药每3卷为一簇进行捆绑,采用正向装药结构和并联联线方式。平煤十矿浅孔预裂爆破装药及封孔结构如图5所示。

图5 平煤十矿浅孔预裂爆破装药及封孔结构示意图

3 平煤十矿瓦斯抽采效果分析

平煤十矿瓦斯抽采实践表明,各工作面之间煤层瓦斯预抽效果是相似的。本文以己15-24080工作面为例对煤层瓦斯抽采效果进行分析。

3.1 己15-24080工作面概况

平煤十矿己15-24080工作面位于己四采区西翼第三阶段,工作面标高-460~-629 m,埋深631~900m,工作面巷道里段为己15煤层,平均厚度为2.2 m,外段为己15煤层与己16煤层合层,平均厚度为3.5m,煤层倾角8°~20°,平均14°。根据工作面进回风巷掘进期间地质情况可知,该工作面地质构造较为复杂,落差大于1 m 的断层有8个,编号f1~f8,其中位于进风巷的f3断层落差4m,延伸至采面中部,对回采影响较大。该工作面为煤与瓦斯突出工作面,煤层最大原始瓦斯压力2.4MPa,瓦斯含量12.37m3/t,巷道外段合层区域突出危险性较大,里段单一煤层突出危险性较小。

3.2 己15-24080工作面瓦斯抽采效果

己15-24080工作面按分源预测法测得回采期间瓦斯涌出量为15.17 m3/min,属于高瓦斯工作面,为消除工作面突出危险性,保证工作面安全回采,综合考虑工作面瓦斯来源、煤层赋存状况、开采方式以及地质条件等因素,采取了顺层长钻孔预抽、采面浅孔抽采、底抽巷穿层预抽、采空区高位尾巷抽采、煤层浅孔预裂爆破等综合瓦斯抽采技术。

(1)24080采面巷道形成后,首先利用顺层长钻孔和底板穿层钻孔实施采前预抽,其中顺层长钻孔自2012年2月最后一个钻孔施工完毕到2013年2月,预抽期已达到12个月,共抽出瓦斯128.56万m3,确保了工作面回采初期的安全生产。随着采面的推进,高位尾巷发挥作用,抽采采空区瓦斯,杜绝了顶板垮落期间瓦斯超限问题。回采期间,利用采面浅孔结合煤层浅孔预裂爆破技术的实施,极大地提高了瓦斯抽采量。采用以上瓦斯综合抽采措施后,己15-24080综采工作面瓦斯抽采效果显著,各抽采系统抽采量见表1。

表1 平煤十矿各抽采系统总管瓦斯参数

(2)回采落煤期间瓦斯涌出量相对平稳,采煤工作面内瓦斯浓度为0.4%左右,回风流外口基本维持在0.6%左右,采面回风流风量按850m3/min计算,则风排瓦斯量为5.1 m3/min,回采期间的风排瓦斯量仅占瓦斯涌出总量的33.62%,保证了工作面安全回采。

(3)己15-24080工作面采取综合瓦斯抽采技术 后,煤 层 瓦 斯 含 量 由12.37 m3/t 下 降 到5.83m3/t,预抽率达67.82%,符合工作面绝对瓦斯涌出量大于等于10m3/min而小于20m3/min时,抽采率大于30%的指标要求。

4 结论

(1)平煤十矿煤层透气性低、瓦斯涌出量大,通过采取本煤层预抽、采空区抽采及强化增透措施的综合瓦斯抽采技术治理瓦斯,可以保障矿井安全生产。

(2)平煤十矿己15-24080工作面综合瓦斯抽采技术应用表明,煤层瓦斯预抽率达67.82%,煤层残余瓦斯含量为5.83m3/t,回采期间瓦斯涌出量相对平稳,瓦斯达到有效治理,保证了采面安全回采。

[1] 于不凡.煤矿瓦斯灾害防治及利用技术手册 [M].北京:煤炭工业出版社,2005

[2] 张铁岗.矿井瓦斯综合治理技术 [M].北京:煤炭工业出版社,2001

[3] 姚尚文.改进抽放方法提高瓦斯抽放效果 [J].煤炭学报,2006 (6)

[4] 周红星,王亮等.低透气性强突出煤层瓦斯抽采倒流通道的构建及应用 [J].煤炭学报,2012 (9)

[5] 袁亮.松软低透煤层群瓦斯抽采理论与技术 [M].北京:煤炭工业出版社,2004

[6] 杨存智.麻家梁矿特厚煤层综放工作面瓦斯抽采方案优化 [J].中国煤炭,2013 (1)

[7] 侯文诗,李守定等.岩石扩容起始特性与峰值特性的比较 [J].岩石工程学报,2013 (8)

[8] 王兵建,陶占宇等.上隅角埋管抽放前后采空区瓦斯运移规律研究 [J].煤炭科学技术,2012 (9)

[9] 孙建华,米红伟等.上隅角瓦斯浓度变化的原因及实证分析 [J].矿业安全与环保,2013 (4)

[10] 郭德勇,裴海波等.煤层深孔聚能爆破致裂增透机理研究 [J].煤炭学报,2008 (12)