数控机床故障诊断中PLC的应用研究

2014-04-19程艳

程艳

(安徽水利水电职业技术学院 机械工程系,安徽 合肥 231603)

数控机床故障诊断中PLC的应用研究

程艳

(安徽水利水电职业技术学院 机械工程系,安徽 合肥 231603)

以编程逻辑控制器PLC在数控机床中的应用为切入点,采用实例与理论相结合的方法,有效地对数控机床的各种故障加以反映,快速发出报警信号,帮助维修人员对数控机床的故障进行准确定位,及时地维修和排除数控机床发生的故障,使数控机床恢复正常,为PLC程序有效诊断数控机床故障提供经验借鉴.

数控机床;故障诊断;PLC应用

0 引言

中国是机械制造业大国,在机械制造业中对于一些产品的要求越来越高,如何提高产品的生产率?如何能够适应多品种、小批量生产、零件形状比较复杂、精度要求比较高的产品的制造?在此基础上数控机床及拥有强大的数据采集能力、自动控制过程处理能力的可编程逻辑控制器PLC编程软件应运而生.

1 对数控机床PLC的认识

1.1 数控机床PLC的功能

数控机床是一种集机、电、光、液压、PLC等为一体自动化机床.在实际的操作中,数控机床可能会发生不同类型的故障,如何有效迅速地排除故障,将机床恢复正常显得尤为重要.在数控机床上,PLC最为重要的功能就是不仅可以实现数控机床的顺序控制和辅助功能控制,还具有检测功能以及故障显示功能.在实际运行过程中,利用PLC的检测功能和现代数控系统显示故障功能可以有效地对数控机床的故障进行诊断和判定,进而对故障进行快速定位和排除提供科学、准确的指导,并采取相应的措施加以解决.

数控机床PLC大致可以分为两类,一类是综合PLC与CNC的混合装置,在PLC内部,包括CNC装置,二者之间的信号交流通过与CNC内部的I/O接口来完成,这种类型称之为内装型或集成型.另一类则是借助厂家生产的PLC产品对其数控机床的顺序加以控制,进而独立完成对CNC系统所需要的任务,这种类型的称为独立型或者是外装型.

PLC在数控机床中的应用十分重要,它可以有效连接数控装置与机床侧,PLC通过接受CNC处理操作者所指定的程序命令,在经过译码等程序后,可以完成下一步的指令工作,对机床的运行加以合理有效的控制.此外,PLC还可以对机床侧的逻辑信号进行回馈和反映.

1.2 数控机床PLC的组成及工作过程

一般而言,CPU、存储器、输入输出及供电电源等是数控机床的重要组成部分,这些组成部分之间通过总线连接起来.在整个系统中,CPU占据着主导地位,其主要的作用是录入用户的用户程序以及相关的数据,查询各种信号状态和数据,经过严格的检测,确认没有任何问题之后PLC才开始运行.PLC的工作方式是循环扫描,借助于硬件的支持,对执行反映控制要求的用户加以反映,进而实现其功能.

2 数控机床PLC诊断故障的表现形式

2.1 透过数控系统显示划分的几类情况

2.1.1 故障报警可直接找到故障原因

通过故障报警可以有效地将数控机床的故障加以合理、科学的定位,这就需要CNC具备一定的检测能力,由于CNC与PLC之间具备较好的通信功能,这间接导致了系统软件与硬件系统之间的复杂性,同时也增加了机床的造价成本[1].尽管目前机床的造价相对较高,但是,随着中国科学技术以及社会经济的飞速发展,数据系统功能势必会得到极好的完善与发展,尤其是自诊断技术的发展,使得越来越多的数控机床增加了故障诊断的报警功能,无论是对于使用方还是维修人员来说,这无疑都是极为便利的.

2.1.2 CNC显示有故障但无法反映故障的真正原因

对于一般的数控机床而言,其故障诊断并不是十分的完善,因此当故障出现的时候,CNC的报警信息只是大致的对故障部位加以定位和显示,甚至有时候故障报警信号所提供的报警信息与报警部位没有直接的关系,出现误报就可能干扰维修人员的正常工作,这就需要维修人员立足于实际情况,借助于先前的成功经验等进行综合的判断,只有这样才可以找到故障的真正原因,解决实质问题.

2.1.3 出现故障没有任何的报警信息显示

在数控系统中当CNC没有任何的报警信息显示,这样当故障发生时,就会使得维修人员无从下手,只能凭借数控机床所显示的具体的故障现象等进行分析和判断.当在日常维修活动中,牵扯到线路板维修等情况时,因为没有技术图纸进行辅助推断,所以有时候不得不手绘图纸作为参考,这也就对维修人员提出了更高的挑战[1].比如经济型数控机床的电动控制刀架,当自动换刀时出现了某些方面的故障,这就需要根据系统检测功能的实际情况,以及CNC所显示的具体情况加以综合判断和分析.当数控系统出现换刀指令时,刀架电动机旋转执行相应的换刀指令,如果数控系统内部有相关的检测软件,其外围也有相关的检测软件,这样不仅可以对电动机的情况加以详细的检测,还可以对刀架到位以及应答信号加以合理、科学的检测.当出现故障的时候,可以根据数控系统的报警信息,合理地对出现故障问题的具体部位加以了解.并借助CNC故障报警信息对故障方位加以定位.若数控系统只是检测刀架的应答信号,当出现故障的时候,系统仅仅将电动刀架的问题显示出来,无法具体定位故障的具体器件,就需要维修人员进行排查.

2.2 根据PLC输入/输出信号划分的几类情况

2.2.1 输入信号故障

PLC重要的功能就是对顺序加以控制,在没有信号输入的情况下,若没有逻辑条件的支持,PLC则无法进行下一步操作.当出现故障时,一般情况下是一个条件无法满足输入信号,两个条件同时无法满足的情况较为少见.针对这种情况,我们根据梯形图对输入信号无效的情况具体分析其原因,最终更好地对故障加以解决.

2.2.2 输出信号故障

数控机床的输出信号故障主要是针对控制元件和执行元件的.一般来说,当一些机械性的零件被损坏时,比如一些接触器的触头接触不良以及传动器件移动欠妥当等,倘若在执行机构中出现故障问题等,就无法有效保障下一个指令的正常进行,顺序控制则也无法进行正常的工作[1].

3 诊断实例分析

3.1 数控铣床系统出现“X轴超行程”报警信号

“X轴超行程”报警的主要现象是机床开机后则会出现X轴超限位报警,一般而言,通过对报警信息的综合分析,按照相关指示对X轴进行检查,却并没有发现X轴超行程的情况,而且X轴限位开关并没有压下,CNC系统中的PLC状态具有显示功能,利用该显示功能,检查X轴限位开关的PLC输入X0.2的状态为“1”,这就显示开关触点已经接通,而关键的故障在行程限位开关[2].

3.2 急停按钮引起的故障

急停按钮引起的故障是数控机床故障中较为常见的故障之一,FANUC 0M系统在开机时总显示出“NOT READY”字样,伺服电源没有办法正常接通,FANUC 0M系统开机出现的“NOT READY”字样的原因在于数控系统的紧急停止“*ESP”的信号被输入,这种情况可以利用PLC状态显示功能对其进行检测,当系统模块的急停输入信号“0”时,还要比对机床的电气原理图,对操纵台上急停按钮断线进行检查分析[2].对于这种急停按钮引起的故障,一般采取的措施是进行重新连接,在按复位急停按钮之后,再按Reset键,执行以上操作之后,机床则就会恢复正常.

3.3 电动刀架常见故障

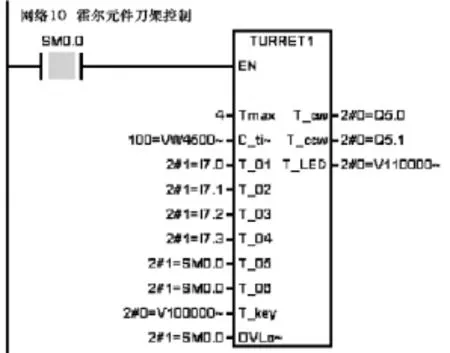

图1 刀架在1号刀时的梯形图

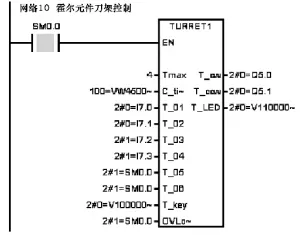

图2 1号刀位的霍尔元件断线时的梯形图状态

故障:数控机床采用4工位的电动刀架,当进行换刀命令"T0101"时,电动刀架转动不停,找不到1号刀,但换取2,3,4号刀时却正常.

分析:如图1所示为刀架在1号刀时的梯形图,从图中可以很直观地看出数字输入点I7.0-I7.2的二进制值.在实验中发现,当换2号刀时,由于电动刀架的霍尔元件采取常闭信号,霍尔元件断开,I7.1变为0;当换3号刀时,I7.2变为0,在4号刀位时,也出现这种现象,但当用手动换刀强制换上1号刀时,发现I7.0仍然为I7.0,如图2所示.综合来看,可以得出这样的结论:1号刀的刀位检测信号不正常导致1号刀的换刀故障.刀位检测信号不正常的原因主要有两方面,一方面是霍尔元件损坏,另外一方面是其信号线断线[2].

4 数控机床PLC故障诊断方法

对于常用的PLC的故障诊断方法主要有以下几种,以下就这几种诊断方法加以简要的分析和论述.

4.1 根据报警号诊断故障

随着科学技术的不断进步和发展,中国现代数控系统一般自身带有诊断功能,其具体的自身诊断功能主要体现在其故障信息可以在显示器中将报警信息加以呈现,这就为维修人员提供了丰富详尽的状态信息,便于维修人员开展相关的维修工作,进而更好的对这些故障加以排除和解决.

4.2 根据控制对象的工作原理诊断故障

数控机床的PLC程序是依照控制对象的工作原理来进行设计和运行的,在对控制对象原理分析的基础之上,深入了解其工作原理,综合PLC的I/O来对故障进行有效的诊断和处理.

4.3 通过PLC梯形图诊断故障

借助于PLC的梯形图提供的信息,进行合理、科学的分析和诊断,这种解决方法是最基本也是最常见的方法.在通过PLC梯形图诊断故障时首先要搞清数控机床的工作原理,然后掌握机床的运动顺序和控制方式等,最后根据CNC系统中具备的自身诊断功能等相关的编程器,借助PLC梯形图提供的相关信息,科学、合理地对故障源加以确定[3].

4.4 动态跟踪梯形图诊断故障

在一些相对比较特殊的情况下,比如数控机床的输入与输出信号都显示正常,但其PLC显示有故障时,我们就必须利用PLC的动态追踪功能,对输入和输出信号进行及时的跟进和跟踪,利用PLC动作原理做出进一步的推断.

4.5 根据动作顺序诊断故障

比如数控机床上的自动换刀装置,其自动换刀动作的完成是遵循了一定的顺序的,我们要有效把握这种顺序规律,注重观察其机械装置的运动轨迹,对其运动过程加以了解,有助于在故障发生的时候,综合比较正常情况以及故障出现的情况,及时发现疑点,从而进行分析和解决故障.

4.6 根据数控机床中PLC的I/O状态诊断

在数控机床中,需借助PLC的I/O接口来实现输入和输出信号的传递,因此,对于一般的数控系统故障,大可不必对梯形图和相关的电路图进行查看和分析,只需要借助PLC的I/O接口状态的查询结果,就可以合理分析出其故障的原因,为维修人员提供了诸多的方便.

针对以上几种数控机床PLC故障诊断方法,笔者就PLC故障诊断的要点加以分析.第一,PLC故障诊断的一个重要内容就是要对数控机床各部分检测开关的安装位置进行深入的了解,比如加强对加工中心的机械手的了解,提高对数控车床的旋转刀架和尾架以及回转工作台的认知,详细检测作为PLC输入信号标志的开关等[4].第二,对于各种条件标志更是需要充分把握和了解,比如一些较为常见的夹紧、放松、启动、停止等标志信号,要充分发挥编程器的重要作用,及时跟进梯形图的动态变化,合理分析其故障出现的原因,立足于实际情况,做出合理的判断.第三,PLC故障诊断最后一个要点就是需要对执行结构的动作顺序等进行深入的认知,比如最基本的液压缸、气压缸的电磁换向阀等,对于这些较为常见的执行机构,要把握其对应的PLC输出信号标志.

5 结束语

数控机床故障诊断中PLC的应用无疑具有十分重要的意义,有效利用数控系统的PLC状态显示功能或PLC梯形图的动态显示功能进行故障诊断与排除是非常方便和有效的.不同的诊断方法适用于不同的故障,常常需要综合各类方法,才可以全面、合理、有效地对故障进行检测和断定,正确判断故障的起因,准确定位故障的所在部位,进而采用合理的方法进行解决.

[1]韩全立,刘嫒嫒.PLC在数控机床故障诊断中的应用[J].制造业自动化,2010,(8):77-79.

[2]许云理.PLC程序在数控机床故障诊断中的应用[J].制造技术与机床,2006,(10):126-128.

[3]雷晓松.PLC在数控机床故障诊断中的应用[J].黑龙江科技信息,2012,(29):23-25.

[4]张中艳.PLC在数控机床初始故障诊断中的应用[J].上海铁道科技,2007,(4):34-35.

(责任编辑 李健飞)

Application of PLC to Fault Diagnosis of CNC Machine Tool

CHENG Yan

(Department of Mechanical Engineering,Anhui Vocational College of Water Resources&Hydropower,Hefei,Anhui 231603,China)

Based on the application of programmable logic controller PLC to the numerically-controlled machine tool,using the method of combination of theory and examples,this study effectively reflects the faults of CNC machine tools,quickly issues a warning signal,and helps to locate the faults,and timely puts the CNC machine tools back to normal,thereby offering experience reference for the effective fault diagnosis of CNC machine tools for the PLC program.

CNC machine tool;fault diagnosis;PLC application

TG659

:A

:1673-1972(2014)03-0043-04

2014-02-26

安徽省高等学校数学质量与教学改革工程项目(2013zy127)

程艳(1979-),女,安徽淮南人,讲师,主要从事机械工程智能软件控制研究.