综放工作面矿压规律实测研究

2014-04-18李永雷张占涛

李永雷,张占涛

(1.山西晋煤集团赵庄煤业有限公司赵庄二号井,山西晋城048006;2.天地科技股份有限公司开采设计事业部,北京100013)

煤炭是我国的主要能源,其中厚煤层储量占到40%,因此随着国家科技、经济水平的迅速发展,煤炭资源需求量的逐步增加,厚煤层煤炭开采的高效和安全问题成为困扰我国煤炭企业的难题。传统的厚煤层分层开采虽取得了较好的应用效果,但是有成本高、效率低、开采期长,还易造成煤层自然发火等问题。

近年来发展起来的大采高整层开采在一定的条件下实现了煤层的一次采全高,但是适用要求较高,开采强度大,矿压显现剧烈,采场及巷道管理难度加大,大大提高了安全高效生产的难度和要求。放顶煤采煤法是目前我国厚煤层开采常用的采煤方法,在提高回采工效,降低开采成本方面具有明显的优势[1]。

晋煤集团赵庄二号井作为晋煤集团重点扶持矿井一直致力于采煤方法、工艺的研究和改善,该矿1304工作面就采用综合放顶煤采煤法进行回采,但是对于放顶煤工作面矿压规律的认识并不充分,而矿压规律是采区 (盘区)设计、巷道布置、设备选型、支护设计、顶板控制、编制采掘作业规程等的重要依据[2],因而在综放工作面生产过程中对工作面支架初撑力、工作阻力、顶板垮落情况、支承压力分布、回采巷道变形等进行观测分析,对工作面矿压显现特征进行总结,分析研究其矿压规律无论是对于指导本工作面的安全生产,还是为矿井生产总结经验,抑或为其他工作面生产提供依据都显得尤为重要。

1 工程概况

山西省晋煤集团赵庄二号井1304工作面走向长538.6m(切帮 -停采线);工作面倾斜长145.8m(帮—帮);采用放顶煤一次采全高,开采煤层为3号煤层,煤层平均厚度5.36m;机采采高2.8m,放顶煤厚度为2.56m;采用多循环作业方式,即班进3循环、日进6循环,循环进度为0.6m,放顶煤步距为0.6m。

工作面上覆岩层厚度为411.8~499.8m,煤层倾角-3~-10°,平均-6°,煤层为黑色块状、平坦断口、亮煤为主、半光亮型,有玻璃光泽、性脆、低硫、发热量高的贫煤;直接顶为平均厚度为1.8m的灰黑色泥岩层,丰富植物化石,均匀层理,水平纹理;基本顶为平均厚度1.6m的灰黑色粉砂岩,均匀层理,可见丰富的植物化石;直接底为平均0.60m的灰黑色泥岩层,薄层状,具植物根化石;老底为平均厚度2.0m的灰黑色粉砂岩层,中厚层状,均匀层理。

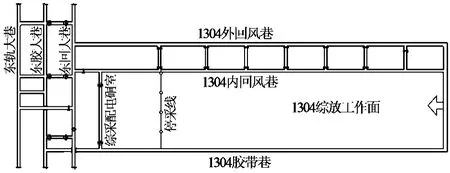

工作面采用三巷布置,其中1304胶带巷与工作面切眼相连,供进风、运煤、供电、供液、供水用;1304内回风巷与工作面切眼相连,供运料、回风用;1304外回风巷通过联络巷与工作面切眼相连,供回风、排水用;工作面两巷及切眼均沿煤层顶板掘进。工作面巷道布置如图1所示。

图1 1304工作面巷道布置

2 观测方案及测点布置

为了能够充分地掌握1304综放工作面的矿压数据,更精确地分析其矿压显现规律,为采场矿压维护、回采巷道支护等提供更为可靠的理论依据[3],在该工作面安装山东尤洛卡生产的KJ216在线监测系统,实现对支架载荷的全自动连续记录,并实时显示变化曲线以进行分析。

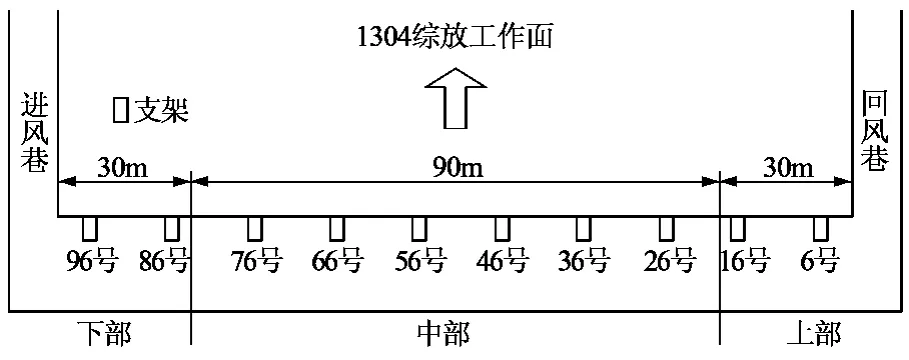

整个工作面总共采用10个压力计,布设10条观测线,分为工作面上部 (6号、16号支架)、中部 (26号、36号、46号、56号、66号、76号支架)和下部 (86号、96号支架)3个测区,实时监测生产过程中工作面支架工作阻力的变化情况,观测人员每天下井收集一次数据,上井后传入计算机进行分析。测点布设示意图如图2所示。

图2 工作面支架阻力测点布置

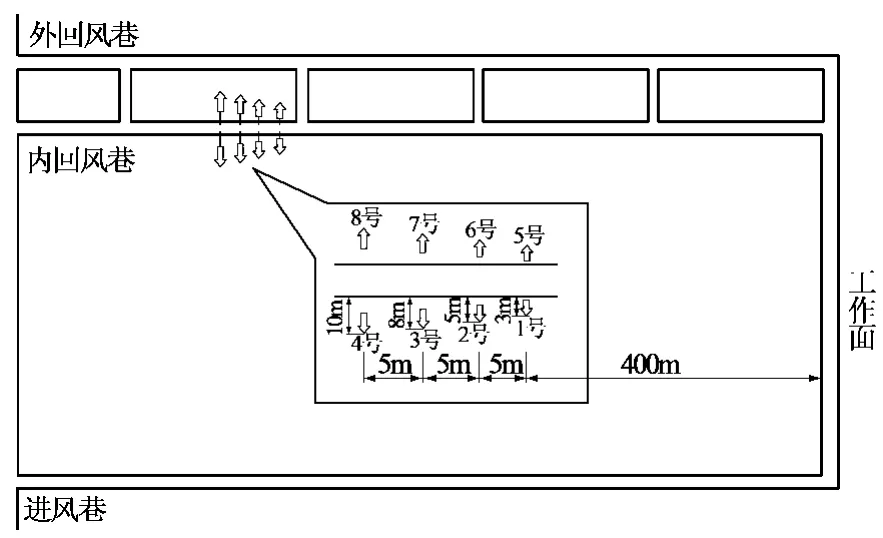

在观测分析工作面支架压力值的同时,采用KBY-60d型矿用单体数字压力循环监测仪对工作面回采过程中超前单体柱载荷进行测量,以分析工作面走向超前支承压力的分布规律,并采用ZYJ-25型钻孔应力计布置在工作面前方120m处观测煤体应力值以分析工作面侧向支承压力分布规律,共安装8台钻孔应力计,具体的钻孔应力计测站布置与工作面煤壁相对位置关系如图3所示。

图3 钻孔应力计布置

3 观测结果分析

3.1 工作面支架初撑力观测分析

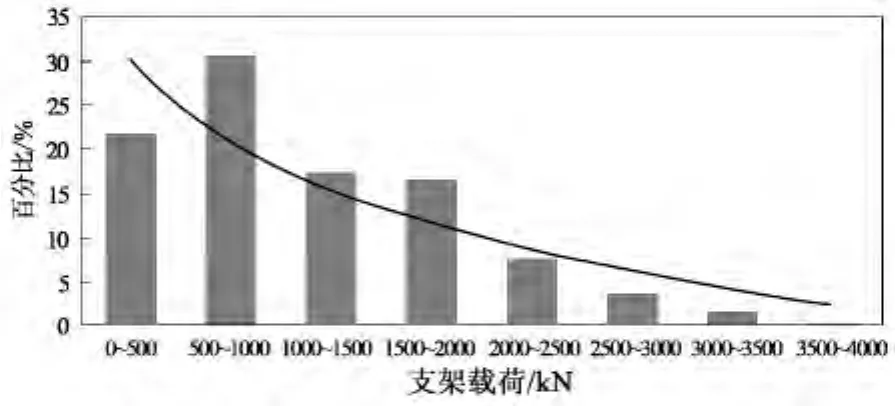

自工作面开始回采即对工作面矿压数据及工作面情况进行观测,通过工作面在线监测系统自动记录工作面支架压力值,并将大量的原始数据传入计算机进行筛选、分析,主要对工作面支架的初撑力分布情况进行分析,其中工作面支架初撑力频度分布如图4所示,数据如表1所示 (因56号支架监测数据异常故未考虑)。

图4 工作面支架初撑力频度分布

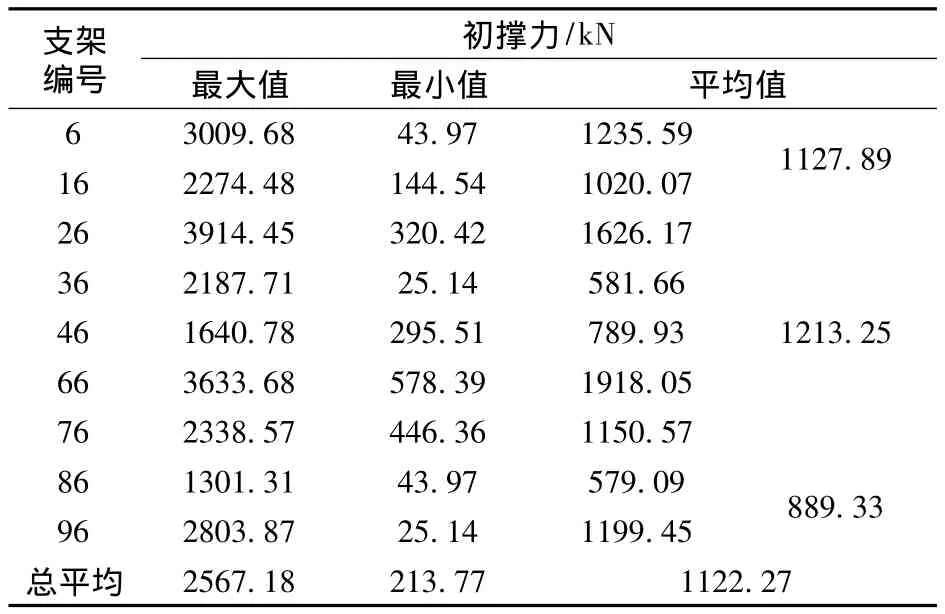

表1 支架初撑力统计

从图4可以看出,整面支架初撑力在500kN以下的占到22%;500~1000kN的占到32%; 1000~1500kN的占到17%,1500~2000kN的占到16%,2000~2500kN的占到7%,2500~3000kN的占到4%,3000~3500kN的占到2%,统计表明工作面支架初撑力在2000kN以下的占到87%,整面监测支架初撑力合格率较低,工作面中部支架初撑力较大,上部其次,下部最小,整面支架平均初撑力1122.27kN,占额定初撑力3958kN的28%。

造成工作面支架初撑力普遍偏低的主要原因是供液时间不足,因此在支架接顶充分后必须保证有足够的供液时间以达到初撑力。此外,还存在移架过程中支架一次移不到位、支架存在串漏液、安全阀泄漏等原因,因此,更应加强支架的移架管理、检修等工作。

3.2 工作面支架工作阻力观测分析

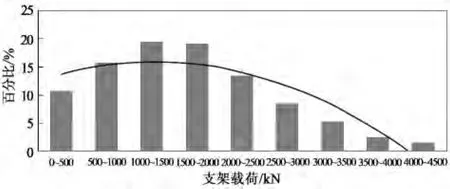

在分析工作面初撑力分布特征的同时,对工作面支架的工作阻力分布特征进行分析,工作面支架工作阻力频度分布如图5所示,数据如表2所示。

从图5可以看出,工作面支架工作阻力在500kN以下的占到 11%,500~1000kN的占到16%,1000~1500 kN的占到20%,1500~ 2000kN的占到20%,2000~2500kN的占到12%,2500~3000kN的占到9%,3000~3500kN的占到6%,3500~4000kN的占到4%,4000~4500kN的占到2%。统计表明工作面支架工作阻力在1000~3000kN的占到88%。此外,正常回采期间监测支架最大值未超过支架额定工作阻力且与相似地质条件下大采高和分层综采工作面相比可知,综放面支架阻力整体上较大采高工作面和分层综采工作面支架工作阻力低,矿压显现强度较小,易于管理。

图5 工作面支架工作阻力频度分布

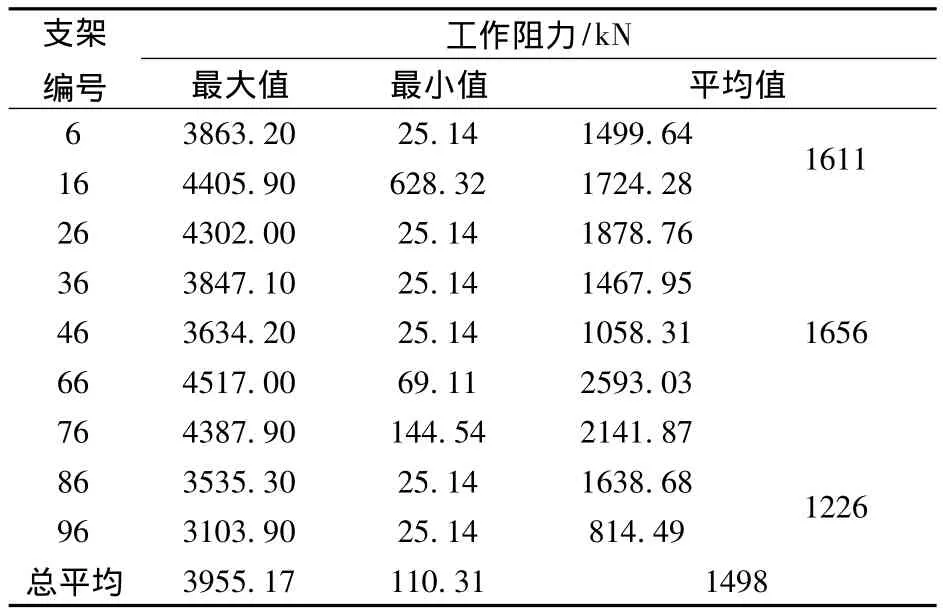

表2 支架工作阻力统计

由于支架的初撑力过低,造成了支架工作阻力偏低,导致了工作面煤壁片帮范围较大、顶煤架前破碎冒落严重等问题的出现,因此改善此问题的最根本途径还是提高支架的初撑力。

观测还发现,初采阶段工作面监测支架前后柱受力基本均衡,前柱略大于后柱。然而工作面中部支架前柱载荷明显小于后柱,出现这种反常现象的主要原因是该范围内顶煤架前破碎并冒落,支架受力点后移,支架前端处于悬空状态,而造成顶煤架前破碎冒落的原因还是工作面支架初撑力过低导致的支架工作阻力偏低。因此,解决问题的根本还是在于提高工作面支架初撑力。

3.3 工作面来压步距与强度

在工作面的回采过程中,工作面顶板的垮落特征是矿压显现规律的重要组成部分,准确地掌握工作面顶板的垮落特征不仅能够对保证工作面的安全高效生产起到一定的作用,而且能够为相似条件下工作面的生产提供一定的经验和依据[4]。因此,在观测支架初撑力和工作阻力的同时,对工作面顶板垮落情况进行观测分析。

观测结果表明:工作面直接顶初次垮落步距为15.1m,持续时间为3d,直接顶初次垮落期间矿压显现强度不大,工作面煤壁比较平直,局部煤壁有少量片帮,片帮深度一般在100~300mm,对生产影响不大;工作面基本顶初次来压步距为47.6m,来压影响时间约3d,来压动载系数在1.26~1.91之间,平均1.57,来压明显但不强烈;工作面基本顶周期来压步距平均为16.42m,其中工作面两端头来压步距基本一致,中部稍小,工作面上部周期来压步距17.2m,中部14.88m,下部17.18m。工作面基本顶周期来压动载系数平均1.49,其中工作面上部周期来压动载系数平均1.42,中部1.58,下部1.47,周期来压期间工作面片帮加剧,架前顶煤冒落,尤以工作面中部最为严重,因此来压期间需要加强工作面顶板管理。

3.4 支承压力分布规律

通过对回采过程中工作面超前单体柱载荷及钻孔应力计值进行观测、处理、分析,并结合回采巷道变形监测数据,通过对工作面回采巷道超前支护单体柱压力测试,发现在工作面前方12m处单体柱压力最大,进风巷、内回风巷最大值分别为17.3MPa和16.5MPa;由于受到顶板周期来压和已采工作面残余应力集中两者相互叠加作用,基本顶在距煤壁约9m处断裂形成“内外应力场”,随着工作面的推进,各自的应力高峰以断裂线为界向相反的方向发展,即呈“背向”转移变化[5];工作面前方30m以外,超前单体柱压力表现稳定,在初撑力的基础上压力变化不大,可以判定工作面超前支护范围应在工作面前方30m。

通过安装钻孔应力计进行观测,分析可知:工作面侧向支承压力的影响范围为25m左右;工作面侧向支承压力的峰值位于工作面实体煤壁以内15m位置;工作面侧向支承压力集中系数为1.12~1.69,平均1.38。

综上可知,工作面超前支承压力峰值位置约为距工作面煤壁12m处,影响范围约为30m;工作面侧向支承压力的影响范围约为25m。为了能够保证工作面开采后大巷以及留巷保持在容许的变形范围内而不至于发生安全事故,常采用留设保护煤柱的方法,因此,在此种特定条件下,留设的大巷保护煤柱合理宽度应为30m左右;留设的留巷保护煤柱合理宽度应为25m左右。

3.5 工作面顶板管理的主要建议

(1)提高工作面综放支架初撑力 由以上分析可知,工作面支架初撑力偏低是导致支架工作阻力偏低、顶煤架前破碎冒落等现象的主要原因,因此,在顶板的管理工作中最亟待解决的问题就是提高支架的初撑力,进而改善支架的工作状况,从而保证工作面的安全生产。

(2)回采巷道尽量采用沿底布置 1304综放工作面回采巷道布置主要采用沿顶布置,需要留底三角煤,造成了煤炭资源的大量损失,且出现了溜子坡度增大、支架稳定性不高等一系列问题,因此建议借鉴国内诸多综放工作面成功经验,沿底布置回采巷道。

(3)做好防片帮措施 观测还发现,在综放工作面生产过程中,由于采煤工艺的影响,工作面片帮较为严重,建议通过提高支架初撑力、加强设备维护等手段做好防片帮工作。

4 结论

(1)工作面支架初撑力普遍偏低,整面监测支架初撑力合格率较低,造成此现象的原因是供液时间不足、移架过程中支架一次移不到位、支架存在串漏液、安全阀泄漏等问题。

(2)工作面回采期间,支架工作阻力也普遍偏低,监测支架最大值未超过支架额定工作阻力,造成此现象的原因主要是支架的初撑力过低。

(3)工作面直接顶初次垮落步距为15.1m,工作面基本顶初次垮落步距为47.6m,基本顶周期垮落步距平均为16.42m,工作面倾向方向来压不同步性较为明显,整体而言,矿压显现强度不大。

(4)根据观测总结工作面支承压力分布特征,建议留设的大巷保护煤柱合理宽度为30m左右,留巷保护煤柱合理宽度为25m左右。

(5)通过对综放工作面矿压规律的观测分析,对综放工作面顶板管理主要提出了3点建议:提高工作面综放支架初撑力;回采巷道尽量采用沿底布置;做好防片帮措施。

[1]赵洪亮,何富连,等.综放采场矿压显现规律实测研究[J].矿山压力与顶板管理,2000(2):69-71.

[2]侯树红,柴 敬,等.综放开采沿工作面倾向顶板垮落规律[J].西安科技大学学报,2009(3):266-269.

[3]汪月伟,黄显华,等.特厚煤层综放工作面矿压规律实测研究[J].煤矿开采,2008,13(3):85-86,84.

[4]李乐珍,王明生,等.急斜特厚煤层综放矿压规律[J].矿山压力与顶板管理,2001(1):74-78.

[5]孔德森,张伟伟,孟庆辉,等.综采工作面矿压显现规律实测研究[J].煤,2008(1).

[6]来兴平,王金平.复杂倾斜特厚易燃煤层6.2m大采高开采工艺[J].西北煤炭,2008(4).

[7]焦光兴,王 文,赵 辉.大采高工作面矿压显现规律分析[J].中州煤炭,2011(3).