不同氢浓度对超纳米金刚石膜结构及耐磨性影响的研究

2014-04-17吕琳汪建华翁俊熊礼威张莹

吕琳,汪建华,,翁俊,熊礼威,,张莹

(1.武汉工程大学材料科学与工程学院湖北省等离子体化学与新材料重点实验室,湖北 武汉 430074;2.中国科学院等离子体物理研究所,安徽 合肥 230031)

不同氢浓度对超纳米金刚石膜结构及耐磨性影响的研究

吕琳1,汪建华1,2,翁俊2,熊礼威1,2,张莹1

(1.武汉工程大学材料科学与工程学院湖北省等离子体化学与新材料重点实验室,湖北 武汉 430074;2.中国科学院等离子体物理研究所,安徽 合肥 230031)

采用微波等离子体化学气相沉积技术(MPCVD),通过在甲烷和氩气的混合反应气源中加入不同浓度的氢气,合成了超纳米金刚石薄膜(UNCD)。利用扫描电镜,拉曼光谱及X射线衍射对薄膜表面形貌,结构进行表征,结果显示,随着氢气浓度的减少,所得到的超纳米金刚石膜的晶粒尺寸减小,金刚石相含量降低,金刚石膜逐步趋向于(111)面生长,并且还观察到以往在制备金刚石膜时从未出现的1 190 cm-1处拉曼峰。利用往复式摩擦磨损试验机对薄膜的耐磨性能进行测试,研究表明,超纳米金刚石硬度和弹性模量随氢气浓度减小而减小,薄膜的磨损率增大,但摩擦系数变化相对不明显。

微波等离子体;化学气相沉积;超纳米金刚石;耐磨性

0 引言

超纳米金刚石(UNCD)是指晶粒度大小在2~10 nm的纳米级金刚石,且这些晶粒均匀的分散在非晶碳形成的矩阵中[1],可通过化学气相沉积技术在C2H2/He、CH4/N2、CH4/Ar、CH4/Ar/H2等气氛环境下制备[2]。自90年代初美国阿贡国家实验室合成超纳米金刚石膜以来,因其具有几乎完美的性能而备受关注。其优异的性能包括:近似天然金刚石级别的硬度(98 GPa)和弹性模量(杨氏模量967 GPa),优于天然金刚石的摩擦系数(0.02~0.03)和摩擦速率(1.8×10-8mm3/(N·m)),超光滑的表面(<20 nm),极好的断裂韧性(断裂强度4.08~5.03 GPa),低的场致电子发射阈值(2~3 V/μm),以及高的热导率(~3000 W/(m·K))和良好的生物相容性。有望广泛应用于机械、微机电系统、传感器、光学窗口、热量管理、水质净化及生物医学等领域。

近年来,许多研究学者开始探究UNCD的机械密封性能和耐磨特性。Ga1anis等[3]从理论上原子模拟UNCD的力学性能,Popov等[4]讨论了形核密度对UNCD的力学性能影响,Liu等[5]分析了预处理方式对UNCD力学性能影响,然而氢气浓度作为制备UNCD的工艺条件影响其表面粗糙度、质量、晶粒尺寸,最终导致耐磨性能的不同还未有过详细的论述。实验使用自制10 kW水冷不锈钢式MPCVD,利用扫描电子显微镜(SEM),激光拉曼光谱(Raman spectra),X射线粉末衍射(XRD)及UMT-3“球盘”往复式摩擦磨损试验机进行分析,探究不同H2浓度对UNCD的表面形貌、粗糙度、组成结构以及干摩擦性能的影响。

1 实验

1.1 样品的预处理

实验利用P型单面抛光的(100)型单晶硅作为衬底,面积大小为20 mm×20 mm。为提高表面自由能以促进初期形核密度的提升(必须>109cm-2),预处理方式采用以下三个步骤:首先使用甲醇和5μm的金刚石粉制成的研磨液,在抛光盘上机械研磨20 min;其次将研磨后的硅片放入丙酮和5 nm的金刚石粉制成的悬浮液中,超声波振荡处理30 min[6];再次将硅片放入丙酮和去离子水溶液中继续振荡清洗30 min,最后在氮气气氛下快速烘干备用。采用这种方法的具体好处在于:一方面采用微米级金刚石粉机械处理,在硅片表面形成了较严重的微划痕,极大的改善了形核率;另一方面采用纳米级金刚石粉超声震荡处理,可使表面不至于由于微米级粉的划伤而形成严重的凸凹不平,有效防止成膜后表面平整度差,提高膜厚的均匀性,并且为金刚石的生长提供籽晶[7]。

1.2 样品的生长

实验采用自制10 kW水冷不锈钢谐振腔式MP⁃CVD装置,使用红外测温仪对衬底表面温度进行实时测温。为进一步提高表面清洁度和形核率,在进行每组实验之前,先在功率为2.5 kW,气压3.5 kPa的工艺条件下,利用氢气激发出等离子体对基片清洗20 min。由于在调试设备过程中发现,在高功率低气压条件下激发出的纯氩等离子体球面积很大而衬底温度却极低,要想通过不断增大功率来提高衬底温度,很容易发生火焰在腔体内不停游荡的现象,很难控制等离子体球的稳定性,再加之高压气氛条件下有利于提高与UNCD二次形核密切相关的C2基团的浓度[8],所以实验设定在较低功率和较高的气压条件下进行,并通入浓度不低于4%的氢气来促进等离子体球的均匀分布(球直径约为80 mm),同时亦可解决Ar/CH4条件下晶界处易形成sp2相碳膜的问题[9],具体工艺参数如表1所列。

表1 不同氢气浓度下制备超纳米金刚石膜的工艺参数

1.3 实验样品表征

采用JSM-5510LV型扫描电镜对超纳米金刚石膜的表面形貌和微观结构进行表征;膜的质量通过Renishaw RM-1000型激光Raman光谱仪进行表征;采用FALCON型X射线粉末衍射仪(XRD、CuKα、λ=0.15 418 nm)对样品进行物相和晶粒尺寸进行分析;采用UMT-3“球盘”往复式摩擦磨损试验机(配有三维表面形貌仪及摩擦副材料直径为3 mm的SiC球)对样品的表面粗糙度、显微硬度、弹性模量、在大气环境下的摩擦系数、磨损速率进行测试。

2 结果与讨论

2.1 SEM分析

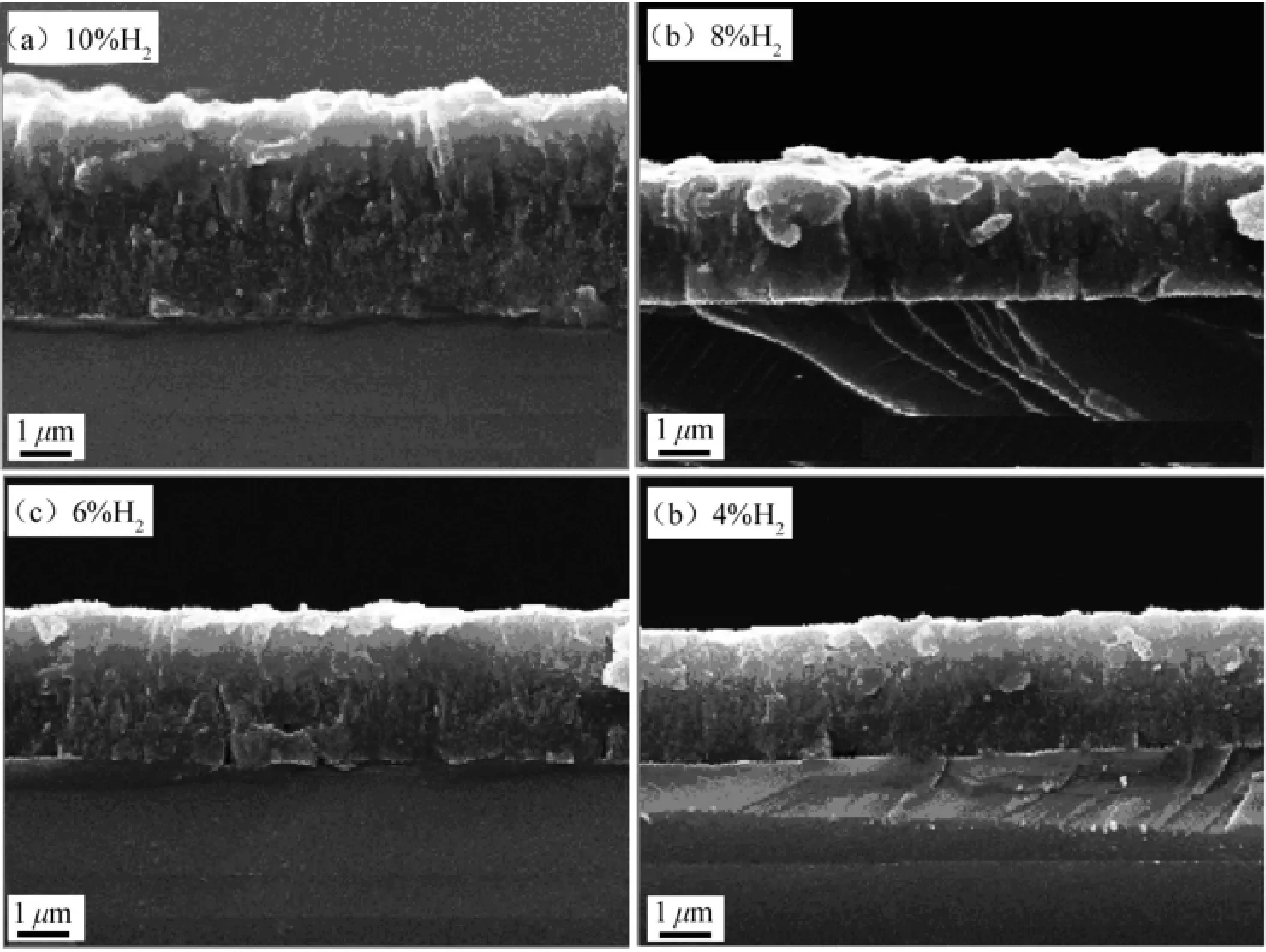

图1为不同氢气浓度下沉积超纳米金刚石膜的SEM图,从图中看出膜层的致密度都很高,无空洞。当H2为10%时,膜层表面起伏较大,且呈现“山脊”式簇状结构,有较多的大颗粒,这可能与贫氢富氩等离子体中氢的分布不均匀性而造成基片局部的氢浓度足够高以至于部分晶粒长大有关[10];当H2为8%时,表面平整度有所改善,无明显凸起,颗粒呈现针状团簇结构;当H2为6%和4%时,颗粒度极小且尺寸很均匀,无大的团聚体,平整度好。结果表明,随着H2浓度的降低,晶粒尺寸减小,平整度变好。

究其原因[11-12],是由于在贫氢富氩条件下制备超纳米金刚石时,作为形核的前驱体C2和作为生长的前驱体CHX都来自于气体流量不变的CH4,当H2浓度较高时,CHX基团相对较多,有利于薄膜晶粒的长大,同时Hα含量较多,对表面的非晶碳和石墨相刻蚀作用明显,平整度较差;当H2浓度较低时,C2基团含量相对较大,有利于二次形核率的提高,晶粒生长速率缓慢,尺寸相对较小,并且Hα含量减少,对表面形貌刻蚀效果较差,平整度较好。

图1 不同氢气浓度下沉积超纳米金刚石的SEM图

图2 不同氢气浓度下沉积超纳米金刚石的拉曼光谱

2.2 拉曼光谱分析

图2给出了不同氢气体积分数下沉积UNCD的可见光拉曼光谱图(波长514.5 nm)。值得注意的是:微米级金刚石(MCD)和普通纳米级金刚石(NCD)的拉曼光谱图,经常会出现较明显的1 332 cm-1处金刚石峰。相比之下,超纳米金刚石膜在此处的峰可能会消失(H2浓度为4%时)或者被1 350 cm-1处非晶碳峰(D峰)所覆盖形成宽化峰(H2浓度为6%、8%、10%)。之所以出现这种现象的其中两个重要原因:一是可见光拉曼光谱发射的激光光子能量比较接近sp2杂化电子的π-π*谐振能量,使得在相同相量的情况下,sp2相的拉曼信号的振幅相比sp3要高;其二是超纳米金刚石膜具有非常高的晶界比例,大量的晶界更加增强了sp2键相对于sp3键对可见光拉曼散射的敏感性[13]。当氢气浓度由10%到4%变化时,金刚石峰相对石墨峰(1 550 cm-1,G峰)逐渐变得不明显,Idiamond/IG值分别是0.83、0.80、0.59、0.61,呈现总体减小趋势,且说明金刚石相纯度变差。同时发现,在近似1 190 cm-1处至始至终都存在一个峰,可能是由反式聚乙炔的C-H面内变形振动所导致[14]。W.H.Liao等[8]认为这个峰的存在与否可以用来区别金刚石膜是否具有超纳米结构。此外,还可以观察到当氢气浓度为10%时,在大约1 140 cm-1和1 480 cm-1处出现了两种模式的反式聚乙炔峰(t-PA),说明薄膜的晶界处存在纳米金刚石结构[15-17];而在H2浓度为4%时,1 140 cm-1和1 480 cm-1拉曼峰的缺失或弱化表明H2浓度降低导致薄膜中C-H键(t-PA)成分减少,并且H2浓度过低使得等离子体中原子氢数目大大减少,这样既不利于sp3键的稳定,又导致原子氢对晶界处非晶碳和石墨相的刻蚀不足,也引发了金刚石峰宽化,薄膜的质量渐渐变差。

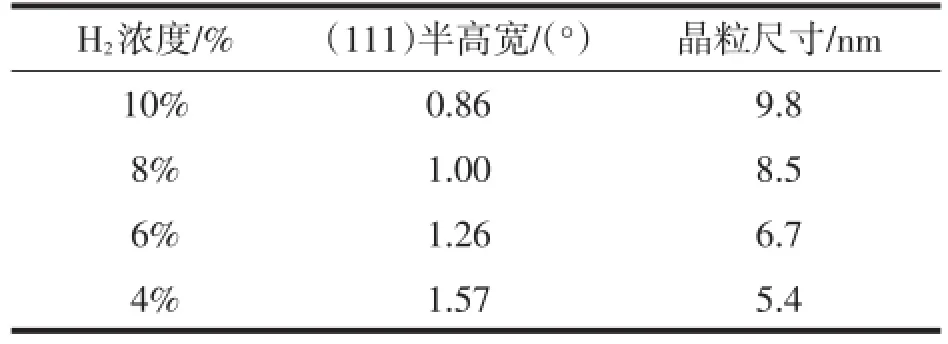

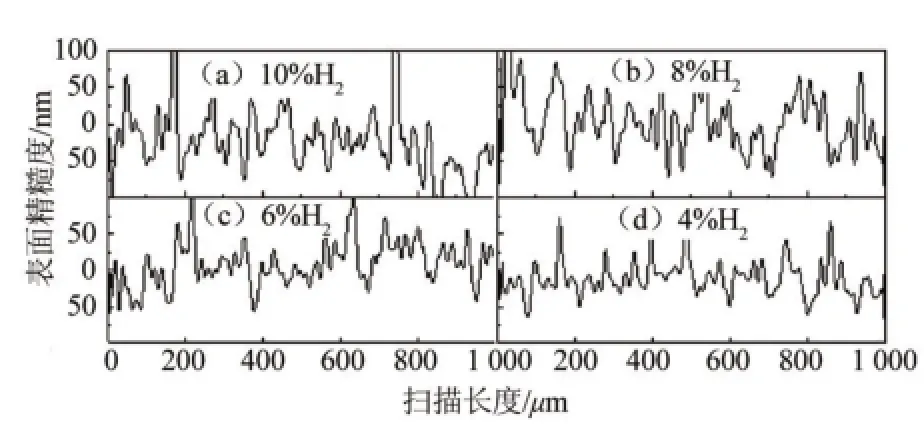

2.3 XRD图谱分析

图3(a)、(b)、(c)、(d)分别是4个样品的XRD图谱。其中2θ位于43.9°和75.3°分别对应的是金刚石(111)和(220)的衍射峰。可以看出,XRD图谱信号较弱,噪声较大,这是因为薄膜的非晶化程度较高所致。在氢气浓度为10%时,金刚石(220)面峰值相对较高,而在浓度为8%、6%、4%时,(220)衍射峰相对较低,4个样品对应的I(111)/I(220)的值分别为0.80、1.23、1.43、1.78,这表明随着氢气浓度的减小,金刚石膜由最初的(110)面生长为主到趋向于(111)面优先生长;同时伴随着金刚石衍射峰半高宽的增大,说明晶粒的尺寸在逐渐减小。由谢乐公式Lhk1=,其中λ≈0.154 056,K=0.89,B为(111)面相对应的衍射峰半高宽(FWHM),可计算不同氢气浓度下沉积的金刚石膜平均晶粒尺寸,如表2所列。

表2 不同氢气浓度条件下沉积超纳米金刚石膜的晶粒尺寸

图3 不同氢气浓度条下沉积超纳米金刚石的XRD图

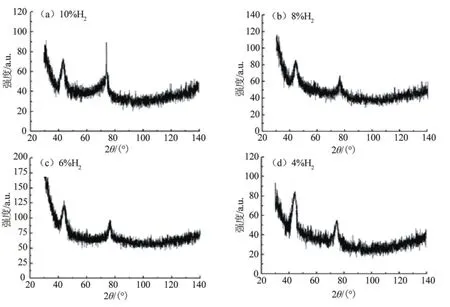

2.4 UMT-3耐磨性能测试

利用三维表面形貌仪对样品表面粗糙度Ra进行检测,结果分别为18 nm、15 nm、11 nm、10 nm,如图4所示,这进一步验证了随着氢气浓度的减小,UNCD膜表面平整度逐渐降低的结论。图5给出了载荷为1 N,往复频率5 Hz,线速率约2.5 cm/s,大气环境下SiC球对UNCD膜摩擦系数测试结果。从图中可以明显的看到在0~20 s内所有样品的摩擦系数都大于或接近1,而随着滑动时间由20~1 000 s变化时,摩擦系数渐渐变小并趋于稳定,四个样品的平均摩擦系数分别约为0.55、0.51、0.43、0.38,各样品摩擦系数之间差别并不明显。从摩擦机理来分析摩擦系数的变化情况[18-19]:在初始阶段,由于UNCD和SiC表面的碳原子是以悬挂氢原子或者裸露悬挂键(即自由电子)的形式存在,当两者进行相互接触摩擦时,这些裸露的悬挂键相互作用,在界面中形成了大量的σ悬挂共价键,这种键具有很强的剪切力,再加之样品的粗糙度和施加载荷较大,导致摩擦系数总体偏大[20];然而在不断地往复式摩擦过程中,这些裸露的悬挂键在与大气环境中的水和氧气相互作用时,开始逐渐悬挂H和OH而被钝化,氢键的剪切力很弱,因此摩擦系数逐渐减小,还因为H、OH在吸收摩擦热量解附和重新吸附钝化的过程中达成平衡,所以摩擦系数趋于稳定。此外,根据计算随着氢气浓度减小摩擦系数平均变化率约11.5%,而磨损率的平均变化率约84.2%,说明由氢气浓度减小带来的UNCD晶粒和金刚石相含量的变化能直接导致膜层硬度和耐磨性能的改变,但并没有严重影响摩擦系数的变化,这很可能与膜层中增加的石墨相同样具有润滑作用有关。如图6所示是不同氢气浓度下制备的UNCD截面SEM图,薄膜厚度分别为4.10μm、2.43μm、2.57μm、2.29μm,图中看出膜层生长密度很大、紧促、无孔隙、膜层厚度呈现总体减小趋势。图7(a)给出了四个样品的硬度和弹性模量,硬度值分别为59.3 GPa、54.9 GPa、48.7 GPa、43.5 GPa,弹性模量值分别为713 GPa、581 GPa、424 GPa、363 GPa。当氢气浓度减小时,UNCD的硬度和弹性模量都随之减小。与NCD和MCD相比,UNCD的硬度相对较低,但弹性模量较大。这是由于UNCD的晶界比例大,sp2相含量高所引起。图7(b)给出了在大气环境下利用SiC球对不同UNCD膜进行摩擦测试后磨损速率的计算结果,分别为0.7×10-15mm3/N⋅m,1.8×10-15mm3/N⋅m,3.3× 10-15mm3/N·m,3.7×10-15mm3/N⋅m,磨损速率随氢气浓度减少呈上升趋势。

图4 不同氢气浓度下沉积的超纳米金刚石膜表面粗糙度轮廓图

图5 不同氢气浓度下沉积超纳米金刚石的摩擦系数(a)10%H2;(b)8%H2;(c)6%H2;(d)4%H2

图6 不同氢气浓度下沉积的超纳米金刚石膜横截面SEM图

图7 不同氢气浓度下沉积的超纳米金刚石的硬度、弹性模量及磨损率

4 结论

在超纳米金刚石膜沉积过程中,当氢气浓度由10%~4%时,对金刚石的表面形貌结构及耐磨性能都有较大的影响。

(1)随着氢气浓度的减小,C2基团浓度增大,二次形核率提高,薄膜的团聚体,粗糙度,晶粒尺寸减小,颗粒尺寸均匀性变好,平整度及晶粒密度随之提升;

(2)随着氢气浓度的减小,原子氢数目减小,刻蚀效果变差,薄膜的金刚石相含量降低,晶界所占比例和石墨的含量增大,非晶化程度提高,金刚石晶粒趋向(111)面优先生长;

(3)随着氢气浓度的减小,薄膜的厚度呈现总体减小趋势,金刚石相含量的降低和粒径的减小导致薄膜的硬度和弹性模量减小,然而石墨相含量的相对增大导致磨损率增大,抗耐磨性变差,而对摩擦系数的影响却不明显。

[1]Khomich A V,Kanzyuba M V,V1asov II,et a1.Optica1 spec⁃troscopy of the surface of nanoporous diamond fi1ms[J].Journa1 of App1ied Spectroscopy,2011,78(4):563-571.

[2]Dieter M Gruen.U1trananocrysta11ine Diamond Synthesis,Properties,and App1ications[M].New York:Wi11iam Andrew,2006:1-617.

[3]Ga1anis N V,Remediakis I N,Kopidakis G.Structure and me⁃chanica1 properties of u1trananocrysta11ine diamond and nano⁃crysta11ine Cu from atomistic simu1ations[J].Mechanics of Ma⁃teria1s,2013,67:79-85.

[4]Popov C,FavaroG,Ku1isch W,et a1.Inf1uence of thenuc1e⁃ation density on the structure and mechanica1 properties of u1⁃trananocrysta11ine diamond fi1ms[J].Diamond and Re1ated Ma⁃teria1s,2009,18(2):151-154.

[5]Liu J,HeiLF,Chen G C,et a1.Inf1uence of seedingpre-treat⁃ments on mechanica1 properties of u1trananocrysta11ine dia⁃mond fi1mson si1iconand Si3N4substrates[J].Thin So1id Fi1ms,2014,16:1-5

[6]李伟,汪建华,周祥.不同等离子体体系中纳米金刚石薄膜制备的研究[J].真空与低温,2013,19(3):150-154

[7]Chen S T,Chu Y C,Liu C Y,et a1.Surface-enhanced Raman spectroscopy for characterization of nanodiamond seeded sub⁃strates and u1trananocrysta11ine diamond at the ear1y-stageof p1asma CVD growth process[J].Diamond and Re1ated Materi⁃a1s,2012,24:161-166.

[8]Liao W H,Wei D H,Lin C R.Synthesis of high1y transparent u1trananocrysta11ine diamond fi1ms from a 1ow-pressure,1owtemperature focused microwave p1asma jet[J].Nanosca1e re⁃search1etters,2012,7(1):1-8.

[9]Lni C R,Liao W H,Wei D H,et a1.Formation of u1trananocrys⁃ta11ine diamond fi1mswith nitrogen addition[J].Diamond and Re1ated Materia1s,2011,20(3):380-384.

[10]Liu Y K,Tzeng Y,Liu C,et a1.Growth of microcrysta11ine and nanocrysta11ine diamond fi1ms by microwave p1asmas in a gasm ixture of 1% methane/5% hydrogen/94% argon[J].Dia⁃mond and re1ated materia1s,2004,13(10):1859-1864.

[11]Wi11iams O A,Daenen M,Haen J D,et a1.Comparison of the growth and properties of u1trananocrysta11ine diamond and nanocrysta11ine diamond[J].Diamond and re1ated materia1s,2006,15(4):654-658.

[12]Rishi Sharma,Nico1as Woehr1,Mi1an Vrućinić,et a1.Effect of microwave power and C2emission intensity on structura1 and surface properties of nanocrysta11ine diamond fi1ms[J].Thin So1id Fi1ms,2011,519:7632-7637

[13]Wang C S,Chen H C,Shih W C,et a1.Effect of H2/Ar p1asma on growth behavior of u1trananocrysta11ine diamond fi1ms:the TEM study[J].Diamond&Re1ated Materia1s,2010,19(2): 138-142

[14]Sankaran K J,Kumar N,Dash S,et a1.Significance of grain and grain boundary characteristics of u1trananocrysta11ine di⁃amond fi1msand tribo1ogica1 properties[J].Surfaceand Coat⁃ings Techno1ogy,2013,232:75-87.

[15]Veres M,Tóth S,Koós M.Grain boundary finestructure of u1⁃trananocrysta11ine diamond thin fi1msmeasured by Raman scattering[J].App1ied Physics Letters,2007,91(3):131-133.

[16]Ferrari A C,Robertson J.Originof the 1150cm-1Raman mode in nanocrysta11ine diamond[J].Physica1 Review B,2001,63(12):1214051-1214054.

[17]FerrariA C,Robertson J.Interpretation of Raman spectra of disordered and amorphous carbon[J].Physica1 review B,2000,61(20):14095-14107.

[18]Neha Sharma,Kumar N,Dhara S,et a1.Tribo1ogica1 proper⁃ties of u1tra nanocrysta11ine diamond fi1m-effect of s1iding counterbodies[J].Tribo1ogy Internationa1,2012,53:167-178.

[19]Kumar N,Sharma N,Dash S,et a1.Tribo1ogica1 properties of u1trananocrysta11ine diamond fi1ms in various test atmosphere [J].Tribo1ogy Internationa1,2011,44(12):2042-2049.

[20]Ka1pataru Panda,Kumar N,Panigrahi B K,et a1.Tribo1ogi⁃ca1 properties of N+ion imp1anted u1trananocrysta11ine dia⁃mond fi1ms[J].Tribo1ogy Internationa1,2013,57:124-136.

EFFECT OF DIFFERENT CONCENTRATIONS OF H2ON MICROSTRU CTURE AND WEARRESISTING PROPERTIES OF ULTRANANOCRYSTALLINE DIAMOND FILMS

LV Lin1,WANG Jian-hua1,2,WEN Jun2,XIONG Li-wei1,2,ZHANG Ying1

(1.Key Laboratory of Plasma Chem istry and Advanced M aterialsof HubeiProvince,W uhan Instituteof Technology M aterials Scienceand Engineering,W uhan Hubei 430074,China;2.Instituteof Plasma Physics,ChineseAcademy of Sciences,Hefei Anhui 230031,China)

Ultrananocrystalline diamond film was deposited in CH4and Ar gasm ixture with different concentrations of H2by microwave plasma chem ical vapor deposition(MPCVD).Scanning electronmicroscopy,Raman spectroscopy and X-ray diffraction w ere applied to characterize the film’s surfacemorphology and structure.The results showed that with the decreasing of hydrogen concentration,its averagegrains size and diamond phase is decreased,while the diamond film gradually tend to(111)faces grow th.And 1 190 cm-1Raman peak were also found which had never previously appeared in the preparation of the diamond film.The film’swear resistancewas investigated by reciprocating type friction and wear tester.The research show thatw ith the decreasing of hydrogen concentration,ultrananocrystalline diamond’s hardness and elasticmoduluswas decreased,but the film’swear ratewas increased,and the change of friction coefficient wasnot relatively obvious.

m icrowave plasma;chemicalvapor deposition;ultrananocrystalline diamond;wear resistance

O539;O484.4

A

1006-7086(2014)05-0278-07

10.3969/j.issn.1006-7086.2014.05.007

2014-05-06

国家自然科学基金项目:11175137

吕琳(1988-),男,湖北人,硕士,主要从事低温等离子体及其应用的研究。

E-Mail:1v1in22389@163.com