矿粉在抗折强度5.0MPa的C35路面混凝土中的应用

2014-04-15文蓓蓓陈向明

文蓓蓓,高 博,陈向明

(武汉武新新型建材有限公司,武汉 430080)

武汉化工园区乙烯快速通道项目为连接武石化与乙烯工程核心厂区重要交通干道工程,全长约7.7km,设计采用抗折强度5.0MPa的C35路面混凝土,道路等级为城市主干道Ⅰ级。该工程设计对混凝土的抗折强度和耐磨性要求较高,而且施工日期集中在7~9月份高温天气,生产、施工难度较大。该文以该项目为依托,研究了矿粉对抗折强度5.0MPa的路面混凝土性能的影响,主要探讨了矿粉、砂率对路面混凝土抗折强度、耐磨性的影响。并针对生产施工中出现的问题,提出了有效的改进措施。

1 试 验

1.1 原材料

水泥:华新PO42.5普通硅酸盐水泥;矿粉:武新S95矿粉,28d活性指数101%;减水剂:西卡聚羧酸减水剂,固含量12.5%,减水率25%;砂:巴河黄砂,细度模数2.5;碎石:武穴产石灰石,粒径5~40mm,连续级配,压碎值11;水:自来水。

1.2 方法

主要采用抗折强度、耐磨性、抗压强度对抗折强度5.0MPa路面混凝土性能进行评价。抗折强度、抗压强度参照GB/T 50081—2002规定进行测试;耐磨性测试参照JTG E30-2005《水泥混凝土耐磨性试验方法》进行,以试件磨损面上,单位面积磨损量作为评价混凝土耐磨性的相对指标。测试龄期为28d。单位面积磨损量越小,混凝土耐磨性越好;坍落度的测定方法按照《普通混凝土拌合物性能试验方法标准》GB/T 50080—2002进行。

2 结果与讨论

2.1 矿粉对C35路面混凝土性能的影响

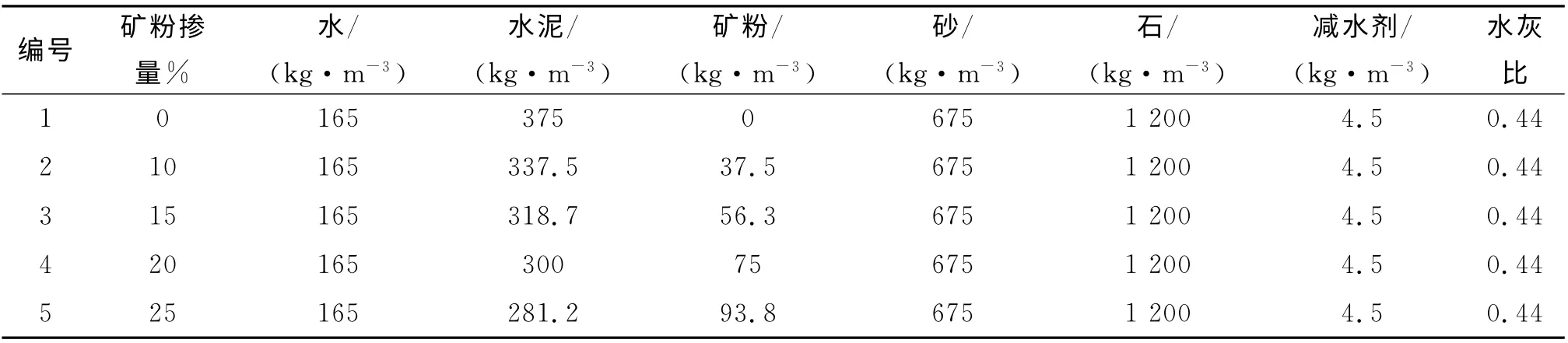

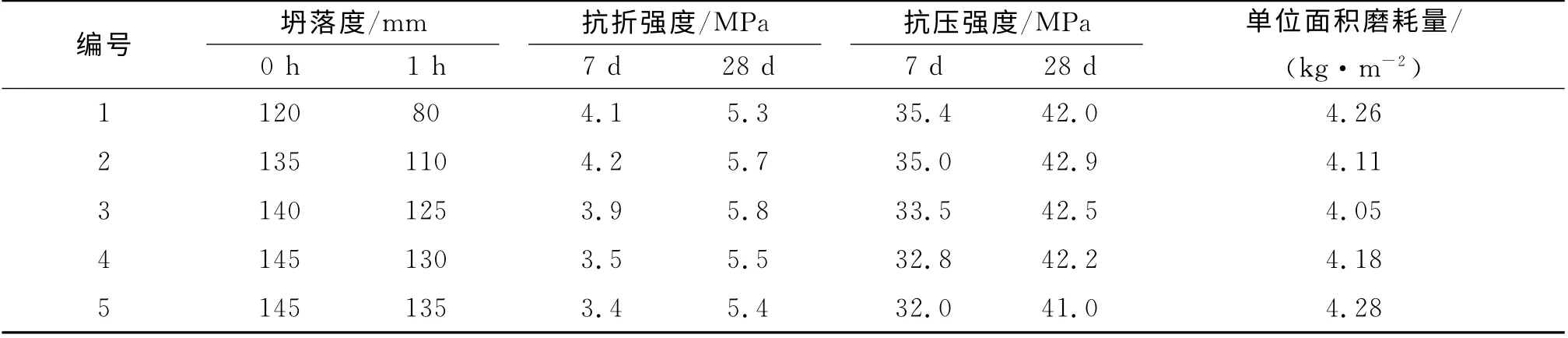

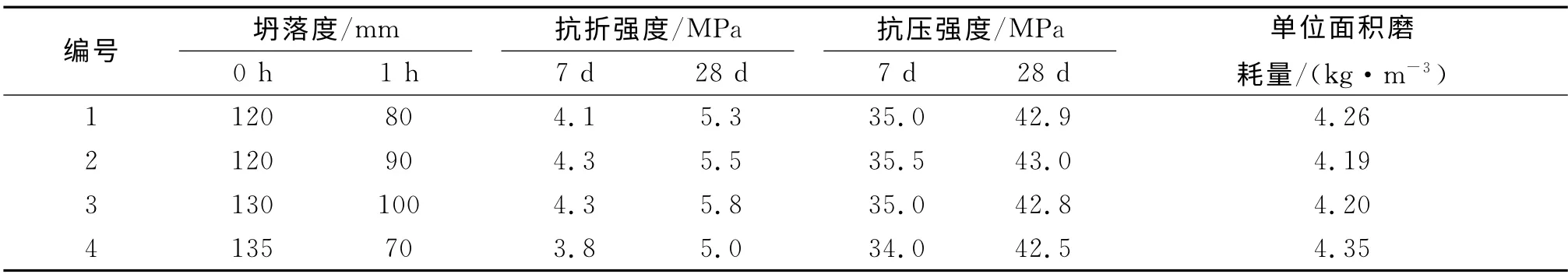

从表1可以看出,采用矿粉等量取代水泥,取代量分别为10%、15%、20%、25%。

表1 不同矿粉掺量的C35路面混凝土配合比

表2 矿粉掺量对C35路面混凝土性能的影响

原因在于:矿粉作为一种活性掺合料,比表面积远大于普通硅酸盐水泥,颗粒小,在混凝土中起微细料填充润滑作用,同时改善混凝土水化产物与集料的界面效应;掺入矿渣微粉的混凝土因其早期化学活性不如水泥高,在搅拌后的最初两小时内混凝土的流变性易于控制,尤其能明显地减少其坍落度的损失,有利于施工;矿粉的早期活性不如水泥,取代水泥后混凝土的早期抗折、抗压强度有所降低。但随着水泥水化进行,矿粉的有效成分在混凝土中发生二次水化反应,增加混凝土的致密性,同时增强水化产物与集料的界面结合力[1]。因此混凝土的28d抗折强度、抗压强度以及耐磨性在矿粉掺量不超过15%时,较不掺矿粉有一定提高。

综上所述,矿渣微粉的掺入,改善混凝土水化产物的致密性及与集料的界面效应,较大幅度提高混凝土的抗折强度和耐磨性。其适宜掺量为15%。

2.2 砂率对C35路面混凝土性能的影响

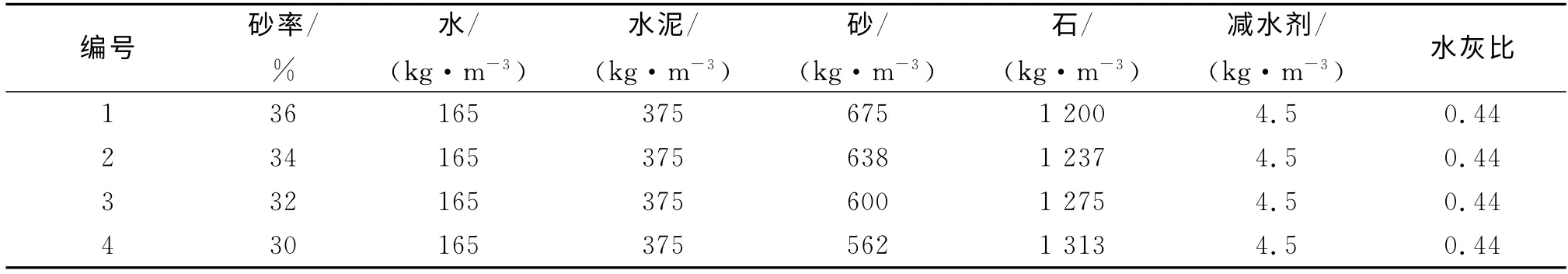

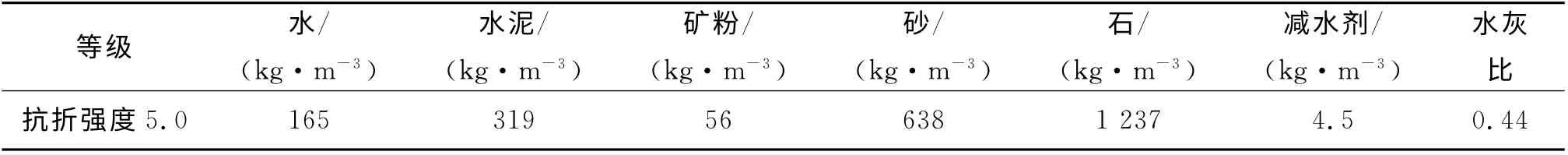

从表3可以看出:混凝土配合比中砂率变化从36%~30%。主要研究砂率对路面混凝土抗折强度和耐磨性的影响。

表3 不同砂率的C35路面混凝土配合比

从表4可以看出:砂率变化对抗压强度影响不大。随砂率的降低,混凝土的28d抗折强度、耐磨性呈先增加后降低趋势。

表4 砂率对C35路面混凝土性能的影响

可以解释为:

当砂率过高时(如36%),在一定单位用水量情况下,浆体过于干涩粘稠,流动性显著降低,不易振实,混凝土成型后,在内部形成许多蜂窝和空洞,影响抗折强度;由于细集料的增多,混凝土中级配良好的粗集料的含量相对减少,从而破坏了混凝土内粗集料之间交错有致的机械咬合状态,造成抗折强度下降。当砂率较小时(如28%~30%),混凝土拌合物缺浆,粗集料间的空隙得不到浆体的有效填充,内部空隙较多,故抗折强度低。

适宜的较低砂率,有助于提高混凝土中砂浆的耐磨性[2-3]。因为低砂率的细集料比表面积小,细集料间的空隙少,在一定的胶凝材料用量情况下,细集料可充分地被胶凝材料包裹,水泥与砂的界面粘结力增强;同时,集料间的空隙能被较大限度地填充,砂浆密实度增大,因而其耐磨性提高。另外,在一般中等强度的道路混凝土中,砂浆耐磨性低于粗集料耐磨性,砂率低,可保证耐磨性较好的粗集料占有的面积大,对提高混凝土耐磨性有利。但砂率不可太低,否则浆体不足,影响棍凝土的密实性,导致耐磨性降低。

综上所述,该试验中适宜砂率为34%~32%。

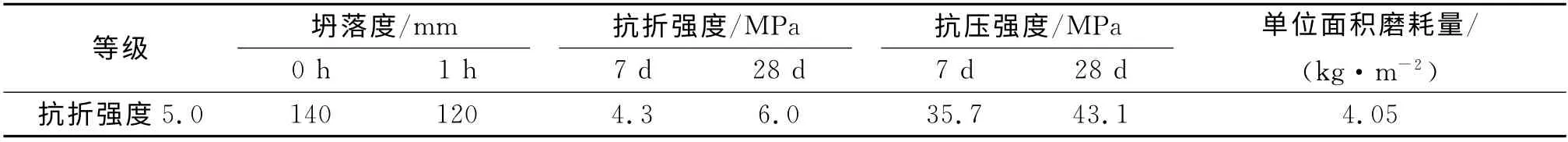

表5为根据以上试验结果确定的抗折强度5.0的C35路面混凝土生产配合比。表6为多次生产取样测试的混凝土的相关数据。

笔者参与鲁迅小说汉英平行语料库的创建,对《一件小事》印象格外深刻。《一件小事》语料来源鲁迅原文、莱尔(1990)与杨戴(杨宪益和戴乃迭)(2003)两个英译本,一对二汉英平行语料库。该语料库已经上传网络平台(http://corpus.usx.edu.cn/),实现资源共享。本文主要利用该语料库网上检索功能,借用翻译目的论,对莱尔和杨戴译本同原文进行比对,对一些汉语文化特色词语进行对比分析,并结合该语料库分析一些典型语料因素。两个译本均堪称经典,时常被后人引用、借鉴。对比分析不是为了判定译文高下,而是提供一些处理相似文本翻译的思考。

表5 抗折强度5.0的C35路面混凝土配合比

表6 抗折强度5.0的C35路面混凝土相关性能

3 工程应用以及质控措施

武汉化工园区乙烯快速通道项目为连接武石化与乙烯工程核心厂区重要交通干道工程,全长约7.7km,设计采用抗折强度5.0MPa的C35路面混凝土,道路等级为城市主干道Ⅰ级。

在该工程中累计供应C35路面混凝土约30 000m3,生产日期从2012年6月~9月,供应高峰期主要在7月~8月份,日均气温在35℃左右。在生产施工过程中按照GJJ1-2008《城镇道路工程施工与质量验收规范》进行控制,但由于气温、施工安排等因素的影响,在施工过程中出现了一些比较典型的问题,并针对出现的问题采取了相应的措施,取得了较好的效果。问题主要集中在混凝土的“硬壳”现象、混凝土的横向开裂,分别进行介绍。

3.1 路面混凝土“硬壳”以及解决措施

路面混凝土的“硬壳”主要表现是混凝土表面失水很快,表层先硬化而表层以下混凝土仍处于塑性状态,就像结了一层壳。对后续混凝土路面的抹面以及机械收光带来了极大的不便。施工方要求的混凝土状态是:混凝土硬化从底层到表面,在此过程中混凝土表面一直保持有水状态,便于抹面收光。

通过到工地了解情况,分析了“硬壳”产生的原因:路面混凝土施工期间,处于高温、起风天气,由于气温高、风速较大,路面表层混凝土水分蒸发加快,造成一种失水硬化的假象,而面层以下的混凝土按正常时间凝结硬化,两者不同步,形成“硬壳”现象;再者,由于气温偏高,混凝土中水泥水化加快,为了保证运输和施工,所用减水剂中缓凝组分均加大。减水剂掺量偏大也是造成面层以下混凝土凝结时间延长的原因,也可能引起“硬壳”。

针对引起“硬壳”的原因,我们通过混凝土生产质量控制,采取了以下措施:

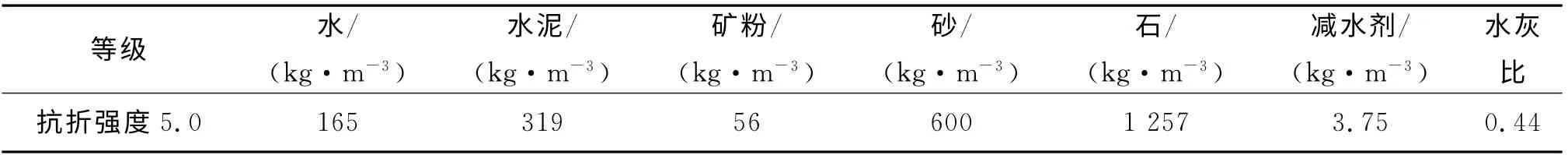

1)混凝土的凝结硬化伴随着混凝土中的水分不断的蒸发。为了避免出现表层混凝土过快失水硬化,可以通过降低砂率适当增加混凝土的泌水量。在高温和风速的作用下,混凝土表面和内部的水分不断的蒸发出来,使混凝土的表层和内部硬化尽量同步;而且,混凝土表面适当泌水,利于工人提浆收光。实践证明:通过降低1~2个砂率,有助于避免“硬壳”现象的发生。

2)适当降低减水剂的掺量。如上所述,混凝土路面“硬壳”的形成是混凝土面层与内部凝结硬化不同步引起的。减水剂中缓凝组分的增多会引起混凝土凝结时间的延长,从而混凝土硬化时间变长。试验证明:出现硬壳现象后,降低减水剂掺量也是改善混凝土“硬壳”的方法之一。但是降低减水剂的掺量会引起混凝土工作状态的变化,如坍落度变小、坍落度损失变大,需要与工地进行沟通。

表7 调整后的抗折强度5.0的C35路面混凝土配合比

多次生产施工表明:在出现“硬壳”后,通过以上调整,可以较好的解决混凝土路面问题。

3.2 路面混凝土的横向开裂及解决措施

在路面混凝土的施工过程中,混凝土路面的裂缝主要有两种:“横向”裂缝和“纵向”裂缝。所谓“横向“裂缝就是裂缝的延伸方向与路面的轴线处于大致平行。“纵向”裂缝即裂缝方向与路面轴线垂直。一般而言,“纵向”裂缝的发生与混凝土路面切缝不及时有关。只要把握好切缝时间就可以避免和减少纵向裂缝的产生[4];“横向”裂缝的产生原因与混凝土的收缩以及养护有关。发现“横向”裂缝的时间主要是在混凝土施工后的16~48h。

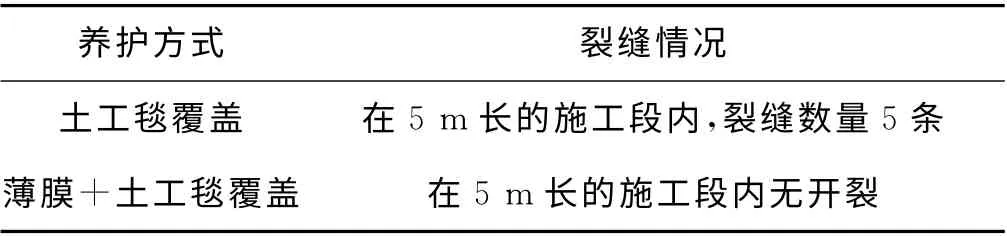

通过现场了解情况以及分析混凝土收缩裂缝的形成原因。初步确定,该“横向”裂缝是由混凝土的温度应力引起的收缩过大造成的。施工期间,白天气温高达38~40℃,而夜晚温度在25℃左右,昼夜温差较大。建议采取塑料薄膜覆盖保温保湿。通过晚上突击检查发现,出现“横向”裂缝的施工段大部分没有覆盖薄膜。通过对比方式,同一天施工的路面混凝土,一段仅采用土工毯覆盖(晚上有风部分被掀开),一段采用薄膜覆盖加土工毯覆盖,结果如表8所示。

表8 两种养护方式对比结果

通过采取薄膜覆盖保温保湿的方法,明显减少了路面混凝土的开裂现象。

通过以上技术措施,生产抗折强度5.0MPa的路面混凝土约30 000m3,施工性能得到了施工方的肯定。运行通车到现在,路面性能良好。

4 结 论

a.矿粉能较明显的提高路面混凝土的抗折强度和耐磨性。适宜掺量为15%。

b.合适的砂率能改善路面混凝土的抗折强度和耐磨性能。最佳砂率约为32%。

c.通过调整砂率和减水剂掺量可减少路面混凝土“硬壳”现象的产生。

d.采用薄膜覆盖保温保湿,可以减少路面混凝土因温差过大而产生的横向裂缝。

[1] 林荣颂,张遂彩,林天津.矿渣微粉在水泥混凝土路面工程中的应用[J].商品混凝土,2005:49-54.

[2] 邓初首.提高道路混凝土耐磨性的措施[J].现代交通技术,2005:7-10.

[3] 陈 瑜,周士琼.道路粉煤灰高性能混凝土耐磨性试验研究[J].公路,2000(11):49-52.

[4] 郑树庭.水泥混凝土路面裂缝产生原因及防治措施[J].内蒙古公路与运输,2012(130).