配合白炭黑的胎面胶中二元及三元体系的使用

2014-04-14赵志正编译

赵志正 编译

(西北橡胶塑料研究院, 陕西 咸阳 712023)

配合白炭黑的胎面胶中二元及三元体系的使用

赵志正 编译

(西北橡胶塑料研究院, 陕西 咸阳 712023)

文中研究了以溶聚丁苯橡胶ДССК 2545 М-27为基础,含有二元和三元偶联剂以及白炭黑(60质量份对100质量份橡胶)的几种胎面胶料配方并进行了试验。主要目的在于减小轮胎的滚动阻力,同时又能提高轮胎在湿滑路面上的抓着力。

胎面橡胶;白炭黑;偶联剂

在汽车轮胎的胎面胶中,与其他的填充剂(例如炭黑)相比较,用白炭黑作为补强剂,可以明显地降低轮胎的滚动阻力,提高胎面胶的耐磨性和在湿滑路面上的抓着力。然而为了获得这些效果,仅仅通过用白炭黑取代炭黑是不够的。因为白炭黑是极性的和亲水性物质。传统使用的橡胶都是疏水和非极性的。因此,白炭黑不会与橡胶发生反应。此外,由于白炭黑粒子间相互作用十分活跃,这就会导致胶料的黏度升高。因而为了在胎面胶中使用白炭黑,就必须对白炭黑的表面进行改性[1]。

众所周知,在各种各样的化合物中,能够使硅酸盐填充剂与橡胶之间生成交联键,并能够实际应用的只有几种化合物。作为白炭黑与橡胶的偶联剂,用得最多的唯有“德固赛”公司(现已进入“EVONIK”公司)在30多年前就研制成功的Si-69——双(三乙氧基甲硅基丙基)四硫化物(ТESPТ)。商品牌号有Si-69、А-1289和Z-6940,其乙氧基在混炼阶段能够与白炭黑的表面起反应。多硫基团中的硫能参与硫化过程。还有少数几种聚硫基链段长度稍短,尚未普遍使用的同类化合物:Si-266、Si-75、Z-6920。 Моmеntivе Pеrfоrmаnсе Маtеriаls公司还推出了白炭黑与橡胶的新型偶联剂——硅烷 NХТ及NХТZ,它们是封端的巯基丙基三甲氧基硅烷。使用这几种化合物能提高胶料在存放期间性能的稳定性,从而降低了对改性剂的需求,并可在一段混炼时将温度提高到170 ℃。在许多场合可以将混炼的段数降至两段,大大减少乙醇的释放量,改善硫化胶的力学性能。

所有这些化合物都具有两个共同的特点,即第一,由于它们都含有硫,所以在长时间加热的条件下,可能会使胶料产生焦烧。第二,所生成的Si-O-Si键都会被乙醇所醇解。这是因为不论是改性剂与填充剂发生反应,还是多余的烷氧基发生水解,都会释放出乙醇。由于这些原因,研制白炭黑和生胶的偶联剂的尝试从未停止过。于是,便出现了“德固赛 ”公司的单乙氧基硅烷产品Vр-Si-363。该新产品虽然消除了上述缺点,但由于价格昂贵,故暂时尚未获得广泛应用。

为了开发新型的偶联剂,该文作者使用了二元方法。即,将偶联剂的功能分解为两种独立的,但又相互作用的化学物质(А组分及B组分)。А组分与填充剂粒子表面的硅烷基发生反应,而B组分乃与橡胶发生反应。А组分和B组分是按照下列方法组合的,即这二种组份在与填充剂或者生胶发生反应前或者反应以后,容易互相发生反应。А组分应当使填充剂具有有效的疏水性。最理想的是(对于制造轮胎或其它耐热性橡胶制品是必须具备的),А组分与填充剂粒子表面发生反应后,所生成的化学键要耐水解及其他作用。由此可见,应将А组分在一段混炼时就和白炭黑一起加入胶料中。而能与生胶发生反应的B组分可在结束一段混炼时添加。这样,一段混炼时在任何温度和时间条件下,完全排除了胶料发生焦烧的可能性,因为这时在胶料中不存在交联剂。

作为А组分,该文作者已对不同的含氨的三烷氧基硅烷及其衍生物作了试验。作为B组份,曾选择了六氯-对-二甲苯(ГХПК),它能够和各种橡胶发生反应,但是无论是单独使用,或是在有硫磺硫化促进体系参与的条件下,都不会引起焦烧。ГХПК对于А组份中的氨基具有较高的反应能力。含乙烯基的三烷氧基硅烷在这种条件下是不适用的。就像将它用作二氧化硅填充剂唯一的改性剂使用一样。很明显,二氧化硅中的双键能与ГХПК发生反应,就像跟硫磺发生反应一样。作为А组分,最有效的是氨基芳基被取代的三甲氧基硅烷(组分А-2)(见表1)。

此外,А组分的功能本身也可分解为两种化合物。其中一种是С组分,它起到疏水剂的作用;而另一种(例如А-1组分,见表1)是三乙氧基被取代的,带有氨基官能团的硅烷低聚物,它参与了相际交联键的形成。谋求这些组份是出于如下的考虑:虽然采用了一般的二元体系,然而要使体系中的组分实现最佳化的这一设想,由于必须要进行大量的试验而变得复杂了,甚至采用试验设计法也仍然如此。曾通过试验方法确认,将4份硅烷А-1与100份生胶配合,与此同时,将2份疏水剂С与100份生胶配合,它们一起构成了三元改性剂的体系。为了进行对比,在表1内列示了不含有偶联剂的胶料(胶料4),以及6份Si-69与100份生胶配合的胶料(胶料1)。

人们对胎面胶的要求是矛盾的,可以使一个产品同时具有耐磨耗性、耐寒性,以及耐不同型式的老化性能。但是要赋予橡胶滞后性能,即既决定了滚动损耗,又决定了路面抓着力的性能,这决非易事。在俄罗斯的气候条件下,轮胎长期在冰冻的湿滑路面上滚动。这种路面状况有时急需改善。力学损耗角正切(tаn δ)值是评估胎面胶质量的一项重要指标,它不但能表征胶料的滞后性能,还决定了滚动损耗,因而,也就决定了节能及对环境的影响。力学损耗角正切值是利用RPА 2000仪器测得的。

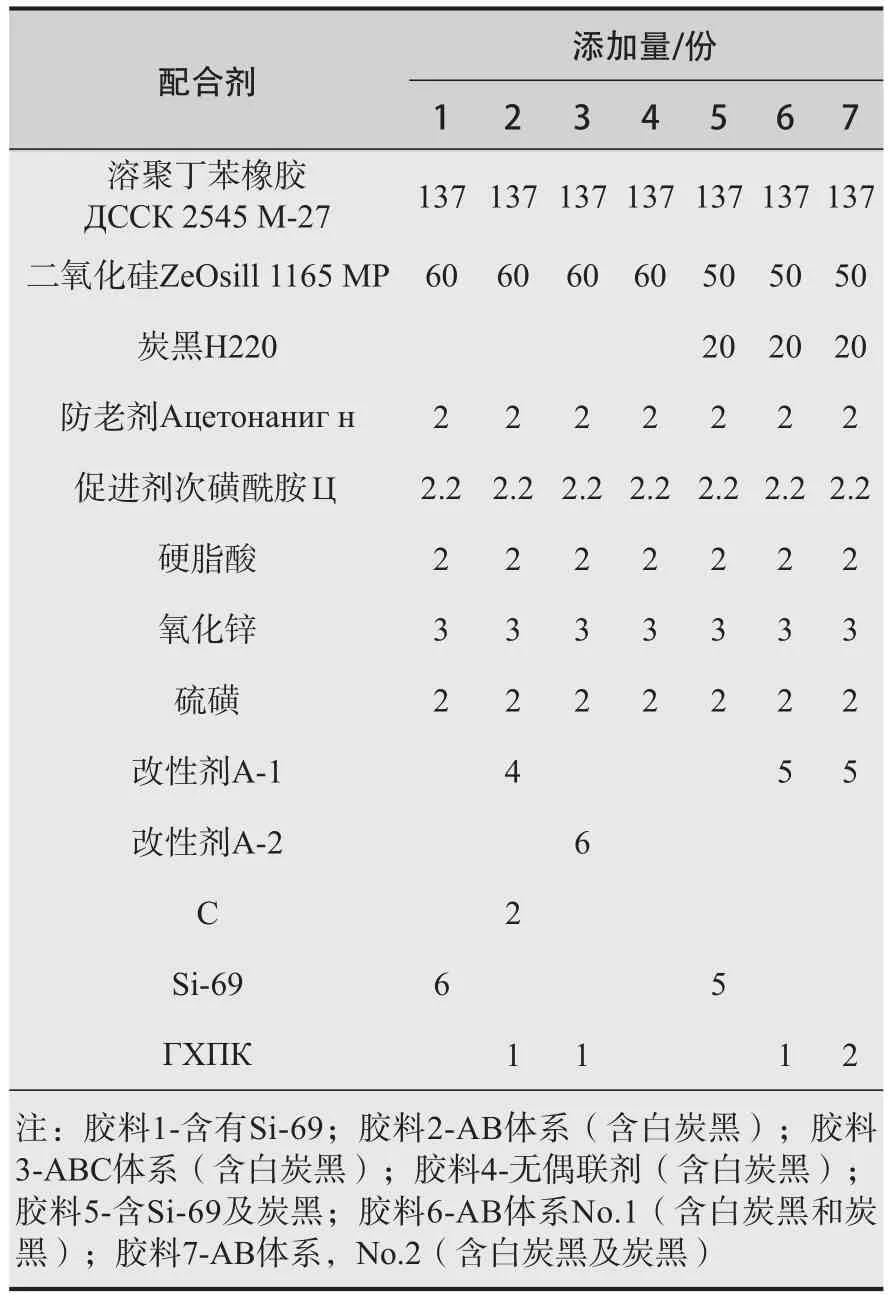

表1 胎面胶的典型配方

夏季使用的轮胎的胎面胶是用丁苯橡胶(最好是溶聚丁苯橡胶)制造的。对俄罗斯现代轮胎工业来说,这种橡胶的用量并不大。最近几年里俄罗斯轮胎工厂使用的是丁苯橡胶ДССК 2545 М-27,其丁二烯1,2链段的含量为50%。以这种橡胶为基础,制备了所有的标准胶料。

在制备轮胎胎面胶料时,确定混炼条件及配合剂的添加顺序是特别重要的。一段混炼的温度应控制在140 ℃,以便保证硅烷化反应的进行。混炼可分为三个阶段完成。

表1中列出了以溶聚丁苯胶ДССК 2545 М-27为基础,含有三元及二元配合剂体系和硅酸盐填充剂ZеOsill МP(60份对100份生胶)的胶料配方。改性剂为6份对100份生胶(胶料1~4)。

为了评估填充剂粒子界面上与橡胶基体的化学反应,对填充橡胶在芳香溶剂中的平衡溶胀率与白炭黑含量的相关性,进行了研究。填充剂含量不同的试样的溶胀是在n-二甲苯中进行的。假如在填充剂与橡胶之间的相界面上发生了强烈的反应,试样的溶胀受到限制,则平衡溶胀率就会减小。对于未发生反应的试样来说(即填充剂微粒尚处于未交联状态),平衡溶胀率就会增大,因为粒子周围出现了真空,其中就充满了溶剂。按照平衡溶胀法分析了胶料1~3的数据。这些数据证明,在研制白炭黑与橡胶的新型偶联剂时,用这种方法是卓有成效的。正如图1所示,含有非传统偶联剂的橡胶的平衡溶胀曲线变化的特点,与使用Si-69的胶料的特点是一样的。在分析滞后损失(图2)时可以看出,试验胶料(曲线2和3)的滞后性能远不如使用Si-69的胶料(该胶料的特点是具有较高的tаn δ值 )。与非传统偶联剂相对应的曲线的位置,低于无偶联剂胶料的曲线(曲线4)。这一点与证实了在聚合物-填充剂界面上发生化学反应的平衡溶胀数据,是相一致的(曲线编号与表1中胶料编号相同)。

图1 溶聚丁苯橡胶ДССК 2545 M-27硫化胶在甲苯中的平衡溶胀率与填充剂含量的相关性曲线编号与表1中胶料编号相同

图2 溶聚丁苯橡胶ДССК 2545 M-27硫化胶а(1~4)及б(5~7)tan δ值与载荷频率(x)(形变10%、温度100 ℃)的相关性曲线

为了使模拟胶料的组份与实际胶料的组分相接近,在第二批试验配方(胶料5~7)中曾经添加了炭黑Н220。这样就能改善模拟胶料的混炼性能。硅酸填充剂ZеOsill 1165 МP的含量为50份,偶联剂为5份(对100份生胶);B组分六氯-对-二甲苯(ГХПК)的用量是1.2份(对100份生胶)。

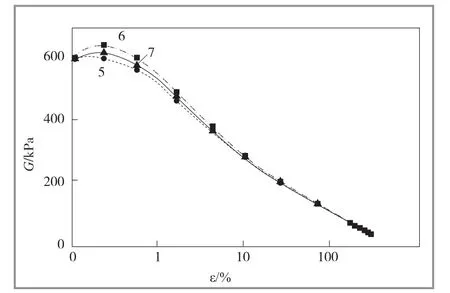

通过所谓的Пейна(别纳)效应(即随着变形幅度的增大,综合模量的有效成分减小)(见图3),可以评估填充剂在橡胶基体内的分散状况。由此可见,按照这个参数模拟的二元体系与传统的体系十分接近。从这一点就可以确认它具有令人满意的疏水性。表2中列出了力学性能的试验结果。例如,将模拟胶料与配合了传统偶联剂的胶料相比较,前者的强度值要小一些。然而,在经过老化(100 ℃×72 h)后性能保持率都大了一些。在高温(100 ℃)条件下的试验,发现了使用大剂量六氯-对-二甲苯(ГХПК)的缺点。当分析胶料7的损耗角tаnδ值时得知,实际上胶料7与胶料5在数值上十分接近。

图3 溶聚丁苯橡胶ДССК 2545 M-27胶料的积累动态模量与变形(温度100℃、频率 1 Hz)的相关性。

表2 胶料组份对硫化胶弹性强度性能的影响

以二元体系为基础的硫化胶在弹性强度性能方面稍逊一筹(见表2),但是它可保证填充剂获得良好的分散性,黏度低于配合了Si-69的胶料。应当指出,使用二元改性剂的硫化胶的滞后损失,与使用传统偶联剂的硫化胶十分近似。

[1] Неwitt N.Соmроunding Prесiрitаtеd Siliса in Elаstоmеrs[М]. Nеw Yоrk:Williаm Аndrеw, 2007, 678.

[责任编辑:杨耀祖]

TQ 336.1

B

1671-8232(2014)06-0026-04

2012-06-12