橡胶和弹性体复合材料内聚元素的分析

2014-04-14金峥杰陈月辉编译

金峥杰,陈月辉 编译

(上海工程技术大学化学化工学院,上海 201620)

橡胶和弹性体复合材料内聚元素的分析

金峥杰,陈月辉 编译

(上海工程技术大学化学化工学院,上海 201620)

对弹性体产品的破损进行高精确度的评估应基于裂纹开裂和扩展两个方面的分析。在以有限元法(FEA)为基础的断裂分析中,运用内聚元素,可以说是一种有效的计算,实际上,它是了解裂纹形成过程的非常有效的方法。例如,最近的计算结果证明:这种方法对于分析复杂的层压弹性体复合材料显示出其独特的优越性。然而,橡胶超弹性的特性和相应橡胶变形的非线性问题仍然存在。因此,文中研究的目标是开发出一种针对超弹性、高度非线性问题的基于内聚元素的模拟的方法。另一个目标是用具有代表性的破损机理和负载条件来证明这种方法。文中包含了计算的详细步骤,并且提出了对非线性问题影响的解决方案。

橡胶;内聚元素;裂纹;超弹性;损害

0 前 言

在橡胶和弹性体产品的使用过程中,人们常常关注评估最终破损状态的负荷条件,量化这种状态的更为简单的方法,是以最大负荷区域或负荷点处的应力(或应变)进行判定。虽然这样的方法相对容易实施,但它们仅能获得破损过程的起始。破损起始阶段过后的重要性,则被忽略掉了。更先进的阶段是基于破损机理(Griff th理论)的传统方法,在该方法中破损的条件是按照能量释放速率的评价来分析的。有许多出版物涉及Griffith理论,在不同橡胶和弹性体实验和分析中已得到成功应用。如果起始破损的程度、方向和位置是已知的,则从分析的结果中通常可以得出非常精确的预测。

然而,在应用设计中,分析的主要难点是弹性体产品中破损分布的未知性。在基于有限元分析法的破损分析中,所谓内聚区域的应用看来是克服这一难点的一种非常有效的方法。内聚区域的概念最初由Hillerbоrg以及Needleman提出,其被用于获取破损的起始和增大。这一概念的本质是用假设的无限薄的内聚区域来取代预期的破损途径。在这种情况下,这些区域的物理性质应能表现出材料的真实行为,即强力导致破损的发生,而韧性可控制破损的增大。

对层压弹性体的最新分析结果显示出此种运算是可行的,甚至对于具有比较复杂界面的橡胶复合材料也是如此。然而,尽管在混凝土、金属、聚合物金属界面、聚合物基质复合材料、陶瓷基质复合材料和其它相对高硬度的材料上的应用有了重大的进展,对于使用内聚区域的类似橡胶的超弹性模拟仍然是一个难点。

1 方法和实例

就一般而言,不同的弹性体的结构需要不同的模拟方式。然而,就内聚区域的模拟运算而言,建议采取以下的主要步骤:

a) 首先要通过定义未破损系统的超弹性模拟来确定对最可能发生破损位置。考虑负荷的全部范围是重要的,因为最大负荷点的位置可能由于严重的非线性而发生移动。可以运用相关应力、应变或伸长的强度标准。如果不同的标准会产生不同的位置,随后破损分析中,考虑全部所选的点可能是个好主意。

b) 先前步骤中所选点的预期裂纹方向应定应为应力或应变方向的垂直方向。同样,假设破损以剪切模式为主,裂纹的方向可以按照最大剪切力(应变)来确定。在某些情况下,按照明显的物理预测也能够确定裂纹的方向,例如裂纹在橡胶/金属界面或在层压部件不同层之间。

c) 最后,在所选的位置和方向上通过相应内聚元素的模拟引入了内聚区域。这些元素应能模仿材料或界面上真实的物理行为,且应该通过独立的试样实验来适当地显示其特性。预测破损相对复杂的网络可从理论上加以考虑。然而,简化破损网络或考虑主要的破损机理可以避免可能出现多个解的情况。

虽然这样的途径看起来很直观,但实际运行时可能会带来某些困难,尤其是对于复杂的三维几何结构、明显的超弹性变形,或有多种相互影响的破损网络的情况。

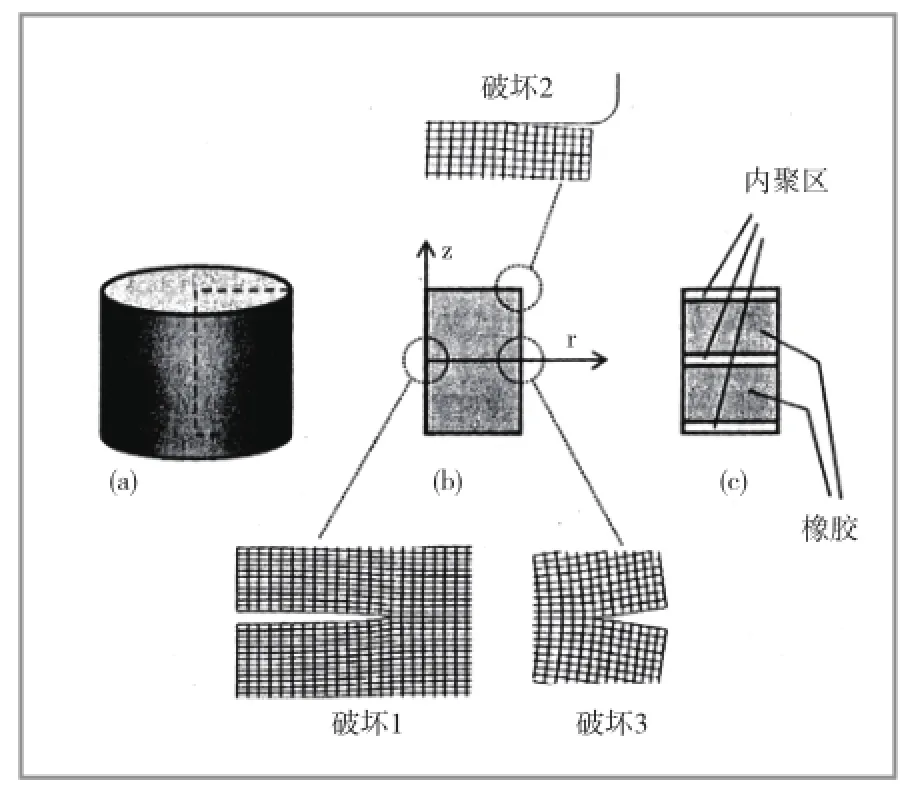

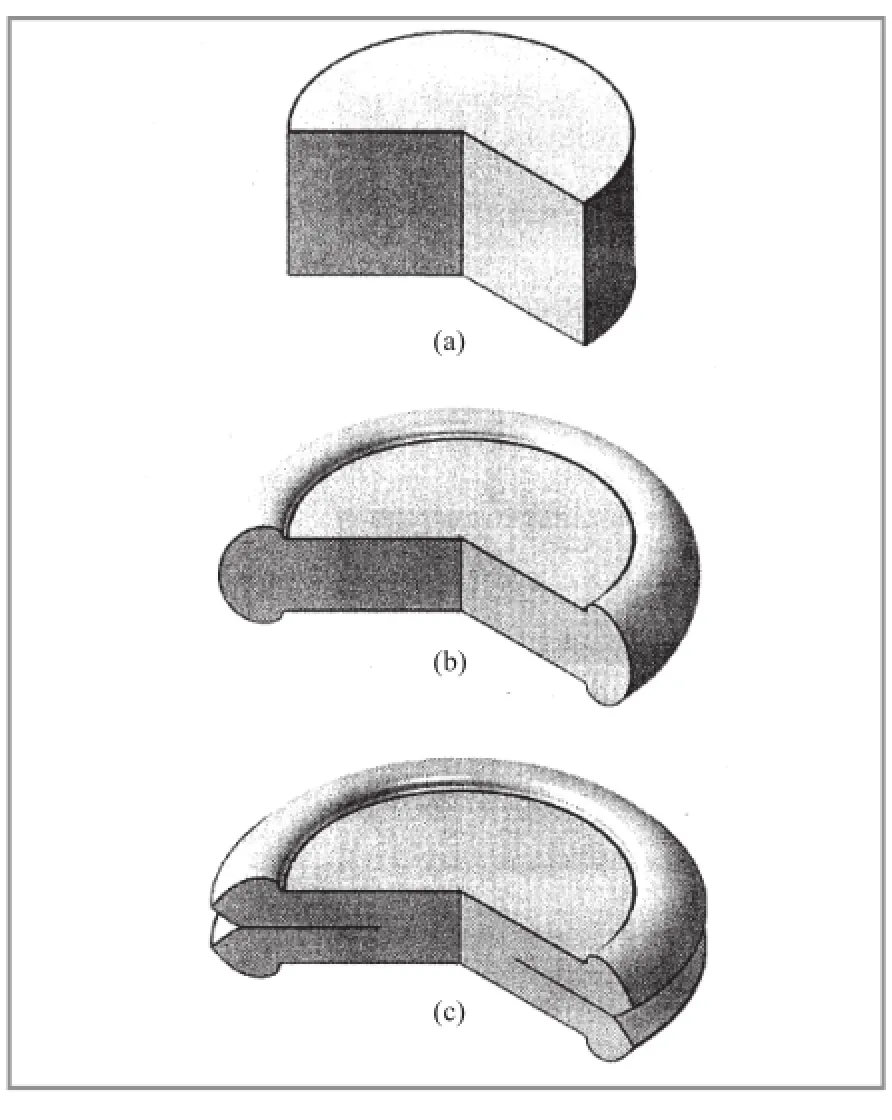

图1 所考察的试样(a),预期的破损机理(b)和分析模型轴对称图(c)

步骤a和b是以更传统的(即无内聚)破损分析,并假设已知裂纹参数为基础。然而,即便这些步骤也可能需要进行额外的评估,尤其是在多轴负荷的情况下。可以考虑破损起始阶段(步骤a)不同等级的度量,例如最大主应变或伸长、剪切应变、主应力和应变能量密度。有些经验标准可能对某些种类的橡胶较为适用,而与其它橡胶的关联度较小。不仅对于二维而且对于三维多轴负荷,都需要非常精确的实验验证,因此裂纹的方向(步骤 b) 甚至可能更为复杂。Мars、Fatemi, Saintier和Verrоn提出了可预测弹性体裂纹方向的方法。假设上述方法可以降低步骤a和b的难度,那么研究的主要重点是步骤c。

作为明显超弹性形变的一个实例,在轴向拉伸和压缩的条件下,考察了刚性表面之间[图 1(a)] 的橡胶圆柱体。这样试样常被用于测试多种材料的特性。如果潜在的三维几何上的不完整性能被忽略,就可以应用轴对称分析[图 1(b)]进行实验。在轴向应力作用下,两种[图 1(b)]破损存在。一种是由于拉伸时横截断面减小而发生在试样中间。由于试样的几何对称性,这种破损预期在r方向上扩展。第二种主要的破损机理体现在试样的拐角处,这是拉伸和剪切共同作用的结果。裂纹沿着界面的方向扩展似乎是个合理的假设。

在压缩较小的情况下,不太可能预测到破损的产生(除非靠近界面的区域并假定泊松效应相对较小)。然而,在压缩较大与存在第三种破损机理的风险时,应该预测到材料的“凸出”[图1(b)]。图1(c)显示了内聚区域相应的模型。此模型看来包含了所有考虑到的破损机理,包括它们的起始和扩展。

2 运 算

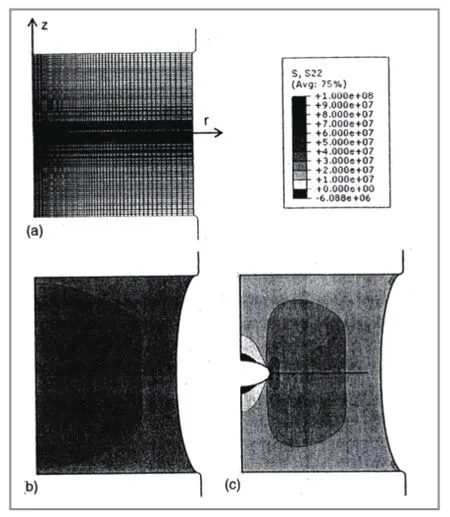

使用通用的FEa码aRaQUS来进行样品的计算分析。在各方向上采用相对密集的FEa网络[图2(a)],使应力-应变状态平滑分布。在预期裂纹起始引发和扩展的区域,网络密度甚至更高,以增加模拟的精准度。在这个特殊的例子中,试样的半径R和厚度H等于20 mm。在所有实例中,负荷均匀分布位移△/2, 作用于z轴方向上顶部和底部表面,相应产生平均应变ε=△/H。轴对称连续的元素caX4H适用于所有的橡胶领域。这些元素在恒压下用四节点双线性混合表示。从计算的角度来看,绝对的不可压缩行为具有挑战性。超弹性变形在相应的常数c10=10 МP条件下根据Neо-Hооkean规则来定义。

图2 -FEA未变形模型(a)、无裂纹变形模型(b)和ε=21.3%时有裂纹变形模型(c)

通过轴对称四节点内聚元素cOHaX4来建立内聚区域的模型。此外,还应用了响应的牵引分离选项。在这项研究中,考察的实例是使用厚度为零的内聚元素模型。以证明此方法的可靠性(一般认为厚度小但有限内聚元素的收敛)效率更高。

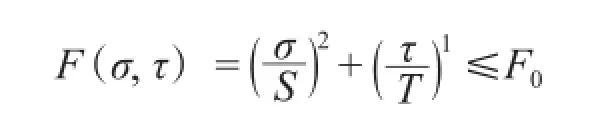

粘接强度的不同标准可以用来定义破损的起始,例如最大表观应力、最大表观应变、二次表观应力和二次表观应变。通常是通过多轴负荷下,材料行为的实验数据或信息来确定选择。在这项研究中,假设拉伸强度S和剪切强度T分别等于1.0和1.5 МPa,通过二维二次应力的标准,定义了借助于法向应力σ、和剪切应力τ所组合的内聚强度的包络线。

这条包络线提供了比最大应力标准更为保守的评估。F'值可以被视为破损起始的量化指标。虽然它的极限值F0通常被定义为1.0,略小的值可用于更为保守的设计。

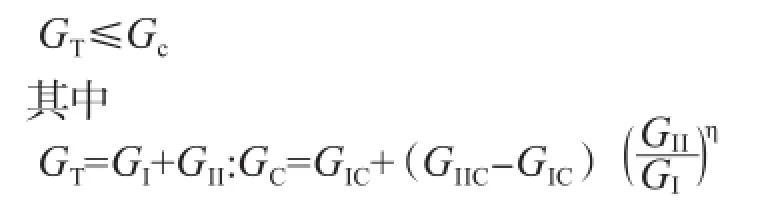

就二维轴对称的分析而言,Вenzeggagh-Kenane (ВK)公式描述了混合模式下的破损的演变。

开裂(GIc)模式和剪切(GIIc)模式能量释放速率(ERR)的临界值分别是1.0和1.5 МPa m,而功率常数η=2.3。对于一个给定的内聚元素来说,GI,GII是ERR的预测值。所考察的橡胶和内聚区域的特定材料常数仅被用来表明分析的稳定性。

内聚区域的硬度不具备任何物理意义,而是一个实现模拟稳定收敛过程的计算参数。在理想情况下,它应该尽可能地大,以尽量减少由于内聚区域系假设而影响计算。根据参数研究,为满足计算效率橡胶区域和预期的变形分析,选择硬度为1.0×10+7МPa。要注意,过低的硬度(例如在这个例子中取1.0×10+5)可能会影响模拟的结果,并导致有不同的预测值。

3 结果与分析

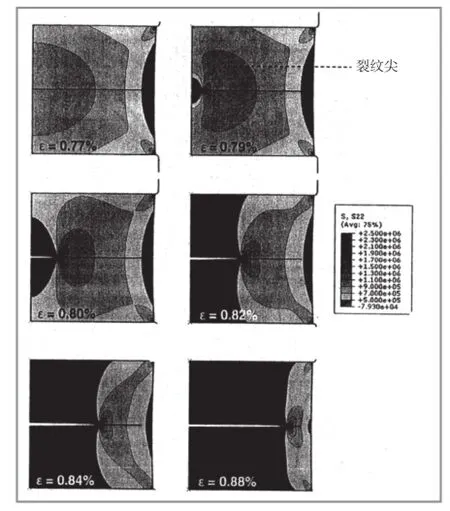

对三种主要的破损机理[图l(b)]独立地进行分析。在单轴拉伸条件下,第一种破损机理预测裂纹处于试样的中间。预期更高的法向应力σ22=σ22位于试样的中心,因此,预期在r=0处开始有裂纹。图3将这个过程作为施加应变ε的函数加以说明。当ε≤0.77%时没有裂纹,而第一条裂纹出现在ε=0.78%时。增加负荷会进一步加速破损,在ε=0.88%时,可以观察到破损过程迅速的加剧(图3)。

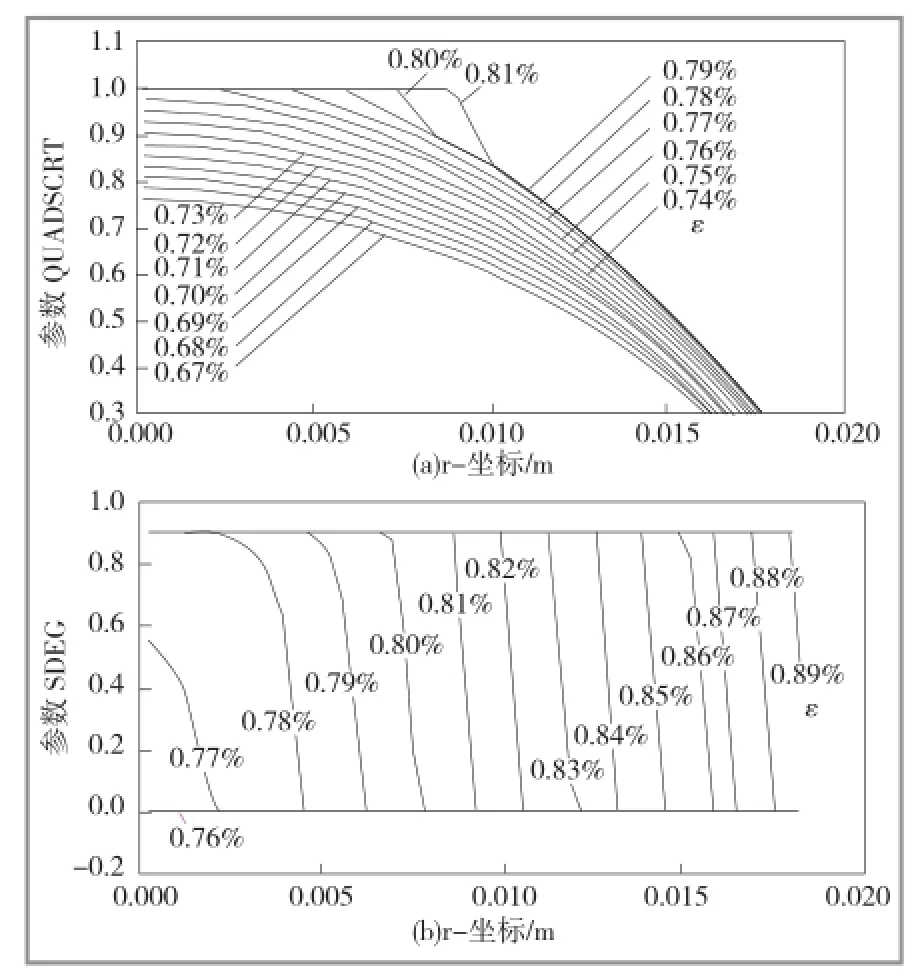

可以通过无量纲的标量参数QUaDScRТUF计算和比率Gr/Gc计算SDEG量化描述此过程(图4)。这两个参数介于0和1之间,分别定义为初态和上限。第一个参数表示在材料点上何时二次表观应力破损开始的条件。换言之,QUaDScRТ=1表示裂纹的开始且参数SDEG>0。第二个参数SDEG表示裂纹扩展的过程,SDEG=1表示对于一个给定的内聚元素而言裂纹完全开裂或剪切。在图4中给出施加负荷与两个参数的详细分布函数,用于说明破损扩展的过程(在实际的设计分析中,可以将SDEG= F0的上限值设得略低于1.0以提高保险系数在研究中,使用F0=0.9的上限值)。

为了说明在大变形的条件下进行该项分析的适用性,假设有一种更强韧的材料,它的拉伸强度(S)和模式I的韧性(GIc)要高出原来参考值的20倍。

图3 试样中部的裂纹在张力下的起始和扩展

具有代表性的分析结果[图 2(c)]显示了在变形的同时,获得裂纹开裂和扩展的复杂特性。在不考虑裂纹起始和扩展的情况下,类似的分析[图2(b)]表明它与预期的应力分布有显著差异。

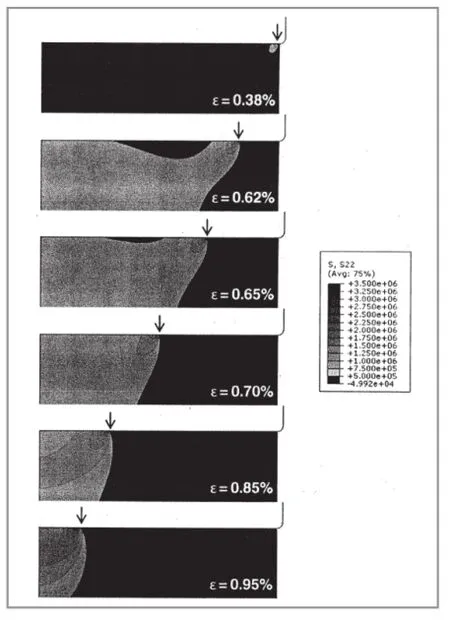

在拉伸条件下,试样拐角处预测破损过程的分析(如图5所示)。这个例子说明了同时有裂纹开裂(模型I)和剪切(模型II)这两种机理的混合模式特征。最初的裂纹在ε=0.38%时开始,而在ε≥0.95%时观察到裂纹快速扩展。在这项研究中应用了某个特定的混合模式标准(如有其它相似的标准也可使用)。

图4 不同拉伸条件下表示裂纹起始(a)和扩展(b)的参数分布

图5 拉伸条件下试样拐角处裂纹的引发和增大(箭头表示裂纹的顶端)

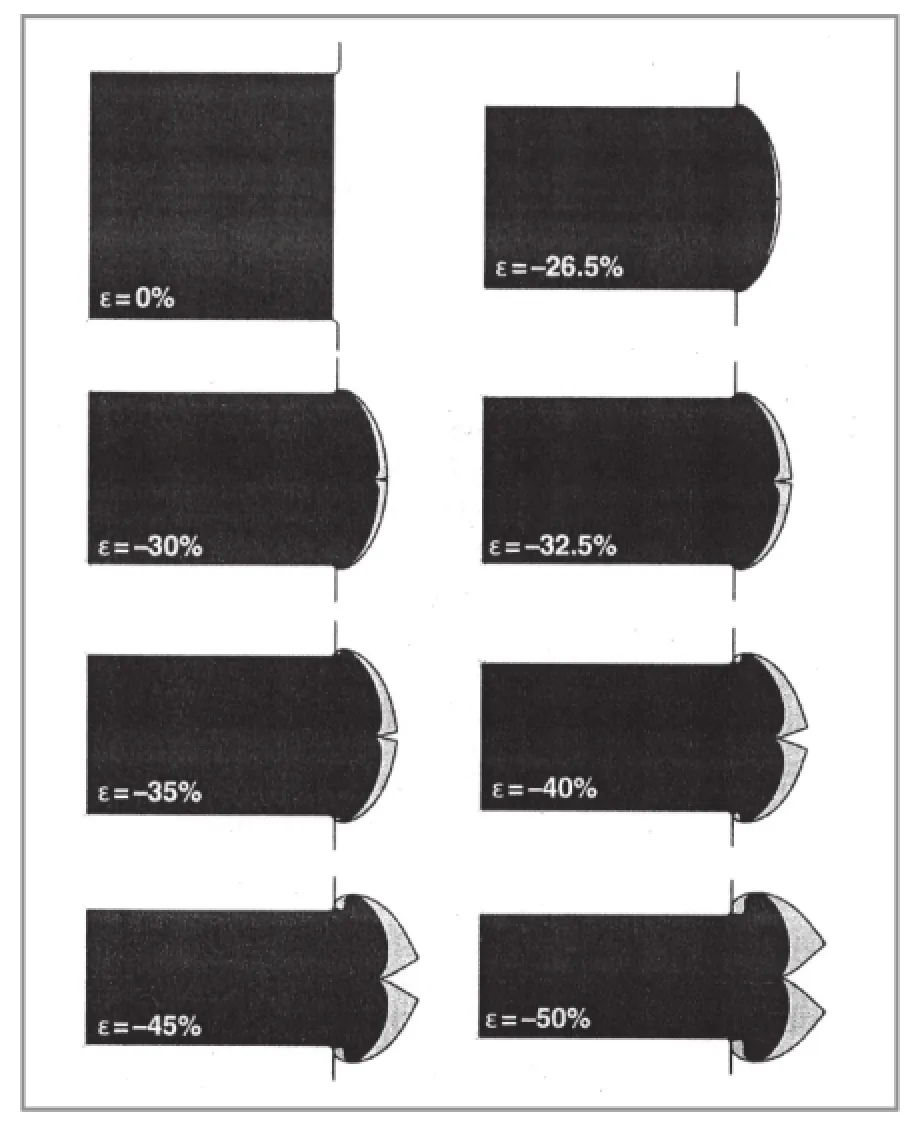

值得强调的是,变形的超弹特性可能无法预测类似于线性弹性行为时破坏机理。这里橡胶试样单轴压缩的例子可以说明此实例(图6)。事实上,在小变形[图6(a)]情况下,如果没有拉伸或剪切应力,那么就不可能有裂纹产生(为简单起见,此研究忽略了横向拉伸应变可能产生的破坏)。然而,在大变形的情况下,由于材料的不可压缩性,材料中存在着明显的径向膨胀[图6(b)]。在高压缩区域中,可以预期拉伸应力产生裂纹的可能性,如图6(c)所示。作为施加负荷的函数,关于这种破损的起始和扩展更详细的描述见图7。在ε≤26.5%处记录到了拉伸应力,但它们不足以形成一条裂纹。裂纹首先发生在ε= 27%处,且随着负荷的增加迅速扩展。

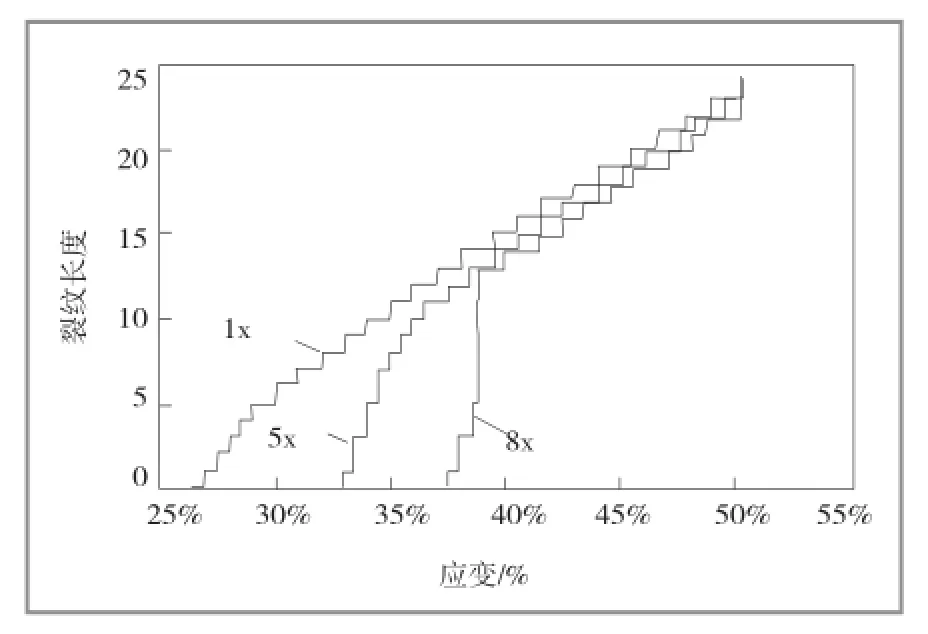

这一过程也受材料性质的支配。图8将初始橡胶( 1х )与强度和韧性比参照物高出5和8倍的假设材料的预测结果进行比较。在压缩条件下,预期最初的裂纹分别在ε= 33%(5倍)和37.5%(8倍)时开始产生。(图8中相应裂纹长度根据高形变区的形状,通过有限元素的数量来定义)。

4 讨 论

研究结果表明,对于超弹性问题进行基于内聚区域的有限元分析模拟运算是有效的。虽然所有的负荷情况、破损机理以及非线性变形程度获得的都具有稳定性,但是它需要作进一步研究解决高度非线性模拟所致的收敛问题。

很多收敛问题可以有非常清晰的物理解释,而不应归咎于现有的有限元分析码的运算算法和局限性。一个典型例子是在没有额外增加负荷的情况下,裂纹却可能发生灾难性的增大。在这种情况下,相同的负荷情况下可以预期变形有非唯一解,因此能够观察到计算的不稳定性。位移-控制的负荷可能有助于裂纹灾难性长大的条件。[注意在橡胶模拟中对以物理学为基础计算的解释是众所周知的:其它有代表性的例子是由于材料的不可压缩性(尤其在3D压缩时)或有剧烈摩擦的接触问题导致可能存有多个解]。

多解的另一种可能性可能是内聚区域变形的双重性。第一种机理是由于内聚区域非常高但却有限的刚性所导致的变形本身。第二种机理是裂纹真实的增长,由于存在非线性求解的迭代性,同时考虑两种机理增加了获得收敛,但有错误解的风险。解的正确性可以通过主要计算参数(负荷增量、网格密度、内聚刚性等)的灵敏度分析来核对。

从理论上说,通过内聚区域建立的许多不同的裂纹模型可以同时考虑。然而从实际情况来看,它可能会增加计算分析中出现多解的风险。

图6 压缩条件下试样的形状

在这种情况下,不同裂纹的扩展机理可以相互影响,且对非线性解的参数过于敏感。如果有可能,建议对每个主裂纹最有可能的(即最危险的)破损模式分别进行分析。可以考察复杂的破损网络,但是还需要更多的经验。

基于内聚区域的有限元分析中的网格密度,可能是另一个需要特殊考虑的问题。关于网格密度的传统观点是元素越多,则有限元分析预测的精确度越高。对于传统的有限元分析,由于运用的基本方程式是应力和应变的形式,即与(网格的)尺寸无关,因此,这个观点通常是正确的。然而,内聚区域的基本法则是通过位移函数表达的,即变形与(网格)的尺寸相关。因此,存在着这样一种可能性,即基于内聚区域的分析中有限元尺寸不但可能影响预期的精确度,而且也影响它们的正确性。有限元最小尺寸阈值的存在能避免产生错误解的风险。通常,阈值取决于内聚区域的各种属性(刚性、强度、能量释放速率的临界值)以及内聚定理的形式和相应的破损模式(或混合模式)。因此,可以通过任一不同的网格或通过对最初网格阈值的分析,来检查所获得的有限元解的稳定性。

内聚区域的刚性是一种计算参数,所以它的选择应该同时满足预测的精确性,而且数据处理量要少。从理论上讲,有限元分析的刚性应是无限地大,或者非常地高。如果内聚元素和固体元素之间刚性的差异过大,则可能产生收敛问题。另一方面,过低的内聚刚性可能在内聚区域内部和周围产生不合理的变形。

图7 压缩时在试样中间裂纹的起始和扩展(浅灰色显示Z轴方向上的拉伸应力区域)

有些参数的研究可能有助于发现既不存在人为变形,也不存在计算缺点的内聚刚性相对高的值。

另外一些实用的模拟方法对于内聚区域超弹性的分析特别有帮助。它们不是必需的,但对于稳定的计算而言,可能是有利的。基本原理是尽量减少内聚区域内(或附近)应力-应变分布对于计算(即非物质的)参数的敏感度。方法之一是引入非常小,但仍然是有限的橡胶可压缩性,以避免不合理的局部应力。另一种有用的方法是对内聚区域周围表面接触的界定,在裂纹扩展的情况下,获得更多的物理变形(即当内聚元素达到了它们的极限时)。

图8 在压缩情况下,裂纹扩展对材料性能的影响

通常,内聚区域有限元分析模拟的稳定性可能更困难,尤其是当它与不可压缩性、大变形、接触边界条件和摩擦这样的“传统”问题结合在一起时。至少,商业有限元分析码对于非专业用户也能提供足够的稳定性,非线性计算过程中的技巧和经验也许是需要的。

5 展 望

尽管基于内聚区域的破损模拟分析有着显著的优势,这一领域的分析仍在深入。这需要开发出更加稳定的计算方法,需要在非常复杂结构和负荷条件下的实施运算经验,以及更系统性的实验确认和特性描述。对于橡胶和弹性体复合材料来说,下列未来的研究方向似乎尤其重要:

现有的强度标准主要基于应力的定义,且适用于低度或中度几何非线性的情况。基于应变(或拉伸)和高度非线性变形的强度标准的研究将是非常有益的。虽然这样的强度标准主要用于破损起始的分析,类似的思维方式也可用于裂纹扩展的分析,例如,特别是对于超弹性问题,通过与裂纹闭合技术相关的修改得到发展。

现有的混合模式的裂纹扩展标准通常是基于非常有限的测试数据,并且主要用于几种材料。例如,对于聚合物复合材料提出和确认的标准,事实上也适用于其它材料的分析,只是缺乏更多的测试结果和近似值。关注橡胶(和其他弹性体)中的混合模式,破损过程的系统实验程序可以使基于断裂力学的设计方法在实际运行中得心应手。

许多橡胶部件是处在循环负荷条件下工作的,所以其疲劳行为的分析显得极其重要。因此,对橡胶疲劳模拟内聚区域方法的归纳是未来研究中另一个有前途的领域。可能需要采用已有的解决方案,对于弹性分析的调整,或全新概念的开发,对现有疲劳实验数据的扩充和附加实验的验证同样重要。

6 结 论[1]

描述并成功地演示了采用内聚区域元素的弹性体材料及其成分的破损模拟方法。通过不同破损机理、负荷条件以及超弹性变形的非线性的实例,说明了运算方法的稳定性。列出了控制有效分析的主要因素,并给出了解决这些问题的途径。最后,对这个领域未来的研究方向提出了建议。虽然上述结论是从一个相对简单的橡胶试样中得到的,对更复杂的弹性体结构而言,破损机理和建议方法应该是与此类问题非常接近的。提出的建议和观察到的趋势似乎同样适用于模拟弹性体复合材料。

[1] Мark R.Gurvich.Cohesive element based analysis of rubber and elastomeric composites [J].Rubber Chenistry and technology 2011, 84(3):354-365.

[责任编辑:翁小兵]

TQ 330.7+3

B

1671-8232(2014)11-0026-07

2012-11-19