典型工况下机车牵引电机轴承润滑油失效机理初步分析

2014-04-14郭四洲毛晓军

郭四洲,毛晓军

(南车株洲电机有限公司,株洲 412001)

环境试验设备

典型工况下机车牵引电机轴承润滑油失效机理初步分析

郭四洲,毛晓军

(南车株洲电机有限公司,株洲 412001)

从润滑油的基础知识、轴承失效形式及机理等方面入手,重点分析机车牵引电机轴承润滑油在典型工况下的失效机理,找出机车牵引电机轴承润滑油在典型工况下的主要性能指标、检测方法以及各种试验规范,为典型工况下,轴承润滑油的失效分析提供理论和试验依据。

典型工况;电机轴承;润滑油;失效机理分析

1 润滑油基础知识简介

1.1 润滑油的组成

当前机车牵引电机产品所用的润滑油都是合成润滑油,其主要由合成基础油与特选的添加剂调和而成。合成油一般是一种纯化合物,如图1分子模型所示,相对矿物基础油,合成基础油的分子大小、排列很有规律,合成基础油的黏温性和低温流动性、高温抗氧化性、机械稳定性、抗剪切的能力均要比矿物润滑油好[1]。

1.2 润滑油选型基本原则

机车牵引电机轴承一般采用飞溅润滑的方式,润滑油选型取决于轴承工作转速、承载负荷、温度与环境等,具体应遵循以下原则:

1)工作转速:高速转动时,可选用低粘度的润滑油。粘度过低,则低速启动润滑不良的时间更长,承载能力下降,摩擦磨损加剧;低速转动时,可选用高粘度的润滑油,靠油的粘度来承载负荷,粘度过高,低速时不能形成飞溅润滑,高速时产生的阻抗大、发热量多、会导致温度过高。

2)承载负荷:一般负荷越大选用润滑油的粘度越高。低速重载应考虑油品允许承载的能力。

3)温度:温度变化大时,应选用粘度指数高的油品,高温条件下应选用粘度和闪点高、油性和抗氧化稳定性好,有相应添加剂的油品。低温条件下应选用粘度低水分少、凝固点低的耐低温油品。

图1 分子模型

4)环境:潮湿环境及有气雾的环境应选用抗乳化性强、油性及防锈性好的油品,粉尘较大的环境应注意防尘密封。有腐蚀性气体的环境应选择抗腐蚀性能好的油品。

1.3 润滑状态分类[2]

根据滚动轴承摩擦副表面形成的润滑膜的状态和特征,润滑状态分为三类:边界润滑、混合润滑、流体动压润滑。一般用膜厚比来表征,所谓膜厚比是油膜厚度与综合表面粗糙度之比,用字母“λ”表示。

1)边界润滑:是指摩擦副对偶表面被吸附在表面的边界膜隔开,其摩擦性质取决于边界膜和表面的吸附性能时的摩擦,其膜厚比λ≤1 。见图2。

2)流体动压润滑:是指两个作相对运动的摩擦副对偶表面被润滑剂完全隔开的流体润滑。其膜厚比λ>3。

3)混合润滑:介于边界润滑和流体动压润滑之间的润滑。其膜厚比1<λ≤3 。

2 轴承磨损形式[3]

通常将磨损划分为4种基本类型:黏着磨损、磨粒磨损、疲劳磨损、腐蚀磨损;而电蚀磨损、微动磨损作为2种特殊的磨损形式。

图2 λ≤1 边界润滑

2.1 黏着磨损(见图3)

当摩擦副对偶面相对滑动时,由于黏着效应所形成的结点发生剪切断裂,接触表面的材料从一个表面转移到另一个表面的现象称为黏着磨损。

接触—塑性变形—黏着—剪断黏着点—材料转移—再黏着,循环不断进行,构成黏着磨损过程。

图3 黏着磨损

2.2 磨粒磨损(见图4)

磨粒磨损是指外界硬颗粒或者对磨表面上的硬突起物或粗糙峰在摩擦过程中引起表面材料的脱落现象。

图4 磨粒磨损

主要失效机理:①法向载荷将磨料压入摩擦表面,滑动时磨料对表面产生切削作用,材料脱离表面形成磨屑;②磨料在载荷作用下压入摩擦表面而产生压痕,滑动时使表面产生严重的塑性变形,压痕两侧材料受到损伤,因而易从表面挤出或剥落;③摩擦表面在磨料产生的循坏接触应力作用下,表面材料开始出现疲劳裂纹并逐渐扩大,最后从表面剥离。

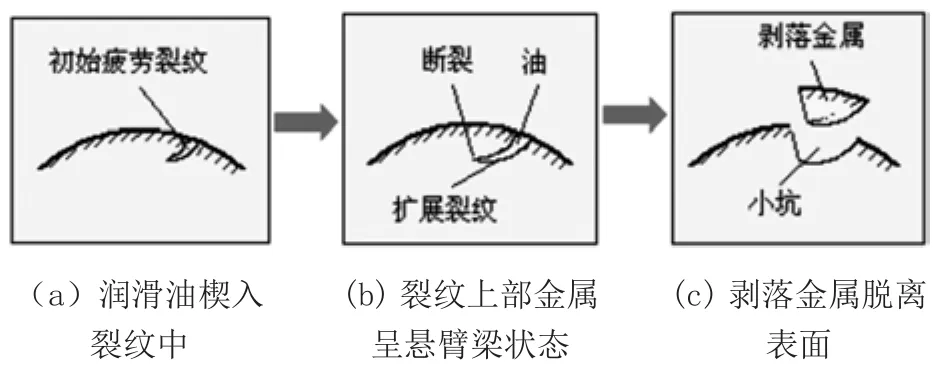

2.3 疲劳磨损(见图5)

两个相互滚动或滚动兼滑动的摩擦表面在交变接触应力的作用下,表层产生塑性变形,在表层薄弱处引起裂纹,裂纹不断扩大并发生断裂,而造成的点蚀或剥落的现象。

对于滚动兼有滑动的接触表面,因同时存在接触压应力和剪切应力,使接触应力增大,故在摩擦表面上容易产生塑性变形而形成微观裂纹,有时虽然摩擦副的表面剪切应力不大,但因表面缺陷、高温或脱碳等原因,使表面局部变弱,也容易在表面形成裂纹。

图5 疲劳磨损

在已形成微裂纹的表面,当有润滑油时,由于毛细管作用,微裂纹吸附润滑油,使得微裂纹的尖端处形成油楔。

2.4 腐蚀磨损(见图6 )

摩擦过程中,由于机械作用以及金属表面与周围介质发生化学反应或电化学反应,共同引起的表面损伤。分为氧化磨损和化学磨损。

当金属摩擦副在氧化性介子中工作时,表面生成一层氧化膜,避免金属间的直接接触,在摩擦过程中,表面所生成的氧化膜被磨掉,但又很快形成新的氧化膜,如此周而复始,造成的材料损伤为氧化磨损。当金属与特殊介质发生化学腐蚀作用而造成的磨损过程成为化学磨损。

图6 腐蚀磨损

2.5 电蚀磨损(见图7)

电蚀磨损是指电流在旋转轴承的滚道和滚动体的接触部分流动时,通过薄薄的润滑油膜或者润滑油中的金属颗粒发出火花或尖点放电,瞬间火花的中央温度非常高,并产生巨大的热能,足以导致任何金属表面局部熔融和凹凸现象。引起电蚀磨损的原因主要是外圈与内圈间的电位差以及静电的作用。解决方法:在设定电路时,电流不通过轴承对轴承进行绝缘,接好静电接地装置。

图7 电蚀磨损

2.6 微动磨损

微动磨损是一种典型的复合式磨损,它是在两个表面之间由于振幅很小(0.25mm)以下的相对振动而产生的磨损。如果在微动磨损过程中两个表面之间的化学反应起主要作用时,则可称为微动腐蚀磨损。

3 机车牵引电机轴承产品典型工况概述

机车牵引电机产品主要工况如下:

1)速度变化范围宽。这种随机多变的速度加之频繁的减速与启动,对形成油膜不利;

2)载荷变化大。空载、重载交替变化、线路坡道、弯道以及钢轨接头引起的冲击载荷易使轴承变化受力频繁;

3)工作温度范围大。既要满足冬季户外低温起动,又要满足夏季户外高温持续工作;

4)全天候户外作业。风沙、雨雪、南北冬夏高低温差极大等自然环境条件,给润滑系统带来不利的影响。

其中,高、低温工况为我公司机车牵引电机产品的典型工况之一。

4 典型工况下润滑油失效机理及分析

根据上述轴承磨损机理分析可知,在低温工况下,摩擦热影响很小,轴承材料的冷脆性和组织结构对摩擦影响最大。因此,低温工况下,轴承磨损主要受本身材料的组织结构冷脆性影响。而在高温工况下,各种轴承材料在高温摩擦时的摩擦系数随温度变化的趋势相同,即摩擦系数随温度变化升高先缓慢降低,然后迅速升高。为此,下面将重点讨论高低温典型工况下润滑油的失效机理分析。

4.1 低温工况下润滑油失效机理

轴承在低温工况下失效,除了受轴承本身材料及组织结构的影响外,还主要表现在润滑油的失效,而油品的失效又主要表现在两方面,一是油品本身的低温流动性差,导致润滑补充不及时,油量不够,难以形成足够的油膜强度,使轴承表面磨损;二是在低温下水,容易混入润滑油中,而引起的污染变化,使润滑油遇水乳化变质,严重影响润滑油膜的形成,造成擦伤和磨损,具体分析如下:

4.1.1 低温流动性差导致的失效

如图8所示 轴承从起动到转动整个过程时,经过无油压到低油压,再到全油压三个过程,润滑从边界润滑到混合润滑,再到流体润滑的正常过程。但在低温工况下,比如在乌鲁木齐冬天,温度低至-30℃,甚至更低时,当润滑油的倾点过高,润滑油的低温流动性差时,导致润滑油路堵塞,轴承从起动到转动整个过程没有润滑油,使全过程处于边界润滑或无润滑状态,滚子与滚道之间干摩擦,如此情况经常发生后,极易导致磨粒磨损或黏着磨损等轴承失效形式[2]。

4.1.2 水污染导致的失效[3]

4.1.2.1 水分污染失效机理

1)对基础油的影响

①水解和氧化-形成酸,油稠化,沉淀物;

②乳化,粘度增加,油性下降 ;

③气化,形成气泡;

④电解质效果,减低润滑油的绝缘性能。

2)对添加剂的影响

图8 轴承润滑状态转换

通过水解、冲洗和电解质化,析出润滑油中的添加剂,使之失去原有性能和生成有害的物质如酸、胶质和油泥等。

3)对摩擦副材料的影响

腐蚀、锈蚀金属。

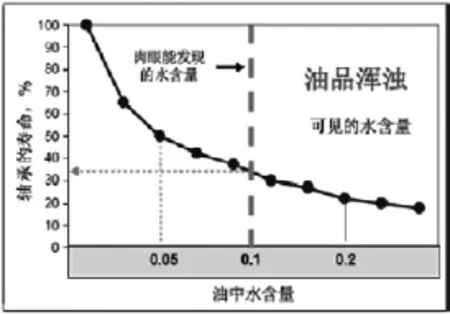

4.1.2.2 水对轴承寿命的影响

试验表明,当肉眼发现油中含水时,水含量已经超过了0.1%,轴承寿命已经损失了60%~70%,如图9。

4.2 高温工况下润滑油的失效机理分析

轴承在高温工况下失效,除了受轴承本身的摩擦系数升高导致的影响外,还主要表现在润滑油的失效,而润滑油的失效也主要表现在两方面,一是润滑油本身在高温下老化,二是润滑油在高温下各种污损导致的失效,具体如下:

4.2.1 润滑油高温下老化

高温使润滑油粘度下降,导致油膜强度不够,无法满足给定工况下的润滑要求,加剧磨损,造成润滑不良。

在高温下,润滑油中的烃类物质首先氧化成过氧化物,再分解成醇和酮,然后进一步氧化成脂肪酸、醛、含氧酸和缩聚产物;添加剂受氧化、分解、析出后耗损。因此,润滑油的老化寿命主要取决于氧化的速度和程度。

4.2.2 润滑油高温下被污染

图9 水含量对轴承寿命影响

润滑油在高温下,若混入了固相物质(如油的老化生成物、金属粉末、尘埃及其他杂质)、液相物质(如水、异种油)、气相物质(如氧、其他气体),均会被污染,使基础油和添加剂发生聚合作用、剪切碎化、蒸发、水解等,而被污染变质,润滑性能下降。

4.2.3 润滑油氧化机理[3]

润滑油的氧化是一种链反应,只要有数量极少的烃分子发生氧化反应,其它烃分子也迅速跟着发生连锁氧化反应。

氧化反应的速度与温度(热)有关,当碳氢化合物(烃)接触润滑油中的空气、水、金属颗粒后,首先生成过氧化物,然后形成长氧化链分子、各种沉淀物如漆膜、积碳、油泥、酸等物质,使粘度增加、油膜厚度减小、金属腐蚀等危害。

润滑油氧化、污染后变质失效现象主要有:

1)外观变化:颜色变深、乳化、有明显的磨粒和机械杂质。

2)粘度变化:粘度变化是润滑油变质的主要表征,粘度上升是因油品氧化所致或因水份进入引起乳化生成油泥增加了粘度。粘度下降是油中粘度指数改进剂受机械剪切引起。

3)酸值变化:固体颗粒除了加剧磨损外,颗粒污染也对添加剂有影响;固体颗粒很多时候是漆膜与油泥的内核,固体颗粒还是油液氧化的催化剂。在润滑油中,水和颗粒污染共存,会加速润滑油的氧化,其中,金属颗粒起催化剂作用,迅速增加酸值,如表1。

因此,综上所述,润滑油在高温工况下失效的致命原因有:氧化、水污染、固体颗粒污染。

表1 金属颗粒和水分对润滑油的污染

5 典型工况下润滑油的主要性能指标

5.1 低温性能指标及检测方法(如表2)

表2 低温性能指标及检测方法

5.2 高温性能指标及检测方法 (如表3)

表3 高温性能指标及检测方法

6 典型工况下润滑油的主要试验规范

6.1 低温性能试验规范(如表4)

表4 低温性能试验规范

6.2 高温性能试验规范(如表5)

表5 高温性能试验规范

7 结束语

综上所述,从轴承常见的失效机理与失效模式可知,尽管电机轴承是精密而可靠的机构基础体,但若润滑不当,会引起轴承早期失效。因此,掌握各种电机轴承润滑油产品在高低温典型工况下的主要性能指标及试验规范,及时正确地采取科学合理的润滑措施,可有效地提高轴承及电机的使用寿命。当然,在实际运行过程中,各种润滑油的使用寿命不仅受到油品本身性能、环境工况、实际条件等影响,还受现场润滑管理如售后服务人员素质、污染控制、状态监测、密封泄漏等因素的影响,因此,在科学选油及用油的基础上,全面推进公司润滑管理提升是保障公司各种电机产品润滑安全与增进公司润滑效益的关键。

[1] 贺石中,冯伟. 2014全国设备润滑管理与实用技术培训资料[Z].

[2] 胡高玲.机车牵引电动机轴承故障分析及预防措施[J].电机技术, 2000(1):41-43.

[3] 丁光健. 设备润滑与油液分析[Z].

Failure Mechanism Analysis on Lubrication of the Traction Motor Bearing Under Typical Working Conditions

GUO Si-zhou, MAO Xiao-jun

(CSR Zhuzhou Electric Co., Ltd., Zhuzhou 412001)

This paper mainly analyzes the failure mechanism on lubrication of the traction motor bearing under typical working conditions, from the aspects of the basic knowledge of lubrication and failure mode & mechanism of bearing. We finds out main performance index, check method and experiment criterion for the traction motor bearing under typical working conditions, and it provides theoretical and experimental basis for failure analysis on lubrication of bearing.

typical working conditions; motor bearing; lubrication; failure mechanism analysis

TH17

A

1004-7204(2014)05-0081-06

郭四洲(1974-),男,高级工程师,主要从事牵引电机及其轴承应用技术研究和开发等工作。