叶片型面数控加工精度与测量误差分析

2014-04-13苏辅军王呈于菲

苏辅军,王呈,于菲

(沈阳黎明航空发动机(集团)有限责任公司,辽宁沈阳110043)

0 引言

航空发动机叶片型面几何形状直接影响发动机的气动效率和动力性能,因此,成为发动机叶片设计和生产厂家十分关注的问题。近几年来,生产厂家为满足叶片设计要求,提高叶片型面的加工质量和生产效率,大量引进了高精度五坐标数控加工中心,有效地保证了叶片型面形状加工的精度和发动机研制的进度要求。

但是,叶片型面的形状误差是否满足设计要求,需要通过测量数据进行证实,测量数据是否准确主要取决于测量设备的精度、测量方法的选择和测量人员的技术水平。目前,叶片生产现场的测量设备主要有接触式三坐标测量机、非接触式白光叶片测量机等等。本文就叶片生产现场五坐标数控加工中心、样板及其配套的测具、接触式三坐标测量机,分析叶片型面加工精度和叶片型面测量误差,简要介绍与五坐标数控加工中心相适应的叶片型面测量新方法。

1 叶片加工误差

叶片型面加工方法最初采用铸造成型后修光法、石蜡精密铸造法、电火花加工法、三坐标仿形铣削法[1],随着数控技术的飞速发展,不断推出四轴、五轴及以上多轴数控加工中心,并被广泛应用于叶片型面加工领域,大大提高了叶型加工精度和效率。

由于加工设备、刀具、环境等各种因素不能处于理想状态,往往会造成叶片型面的加工误差,其中加工设备的精度是造成加工误差的主要原因,基本可代表叶片整个加工过程的误差状态。现以C.B.Ferrari A17 五坐标数控加工中心精铣某叶片(如图1所示)叶身型面为例,计算叶片型面加工误差。

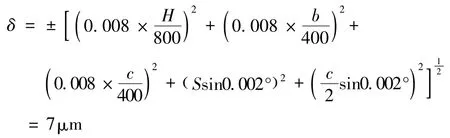

加工设备工作行程:X≥800 mm,Y≥400 mm,Z≥400 mm;A 轴360°;B 轴±50°;定位误差(X,Y,Z 轴,全行程)≤0.008 mm;重复定位误差(X,Y,Z 轴,全行程)≤0.005 mm,A,B 轴旋转角度定位误差≤0.002°。设叶片型面误差为δ,则理论计算值为

图1 叶片简图

式中:叶身高度H=100 mm;弦长b=50 mm;垂直于弦方向的宽度c=40 mm;工作台面到叶尖的距离S=200 mm。通过计算可知采用C.B.Ferrari A17 五坐标数控加工中心加工图1所示叶片的型面误差为7μm,型面加工精度比较高。

2 样板和测具测量误差分析

2.1 样板和测具

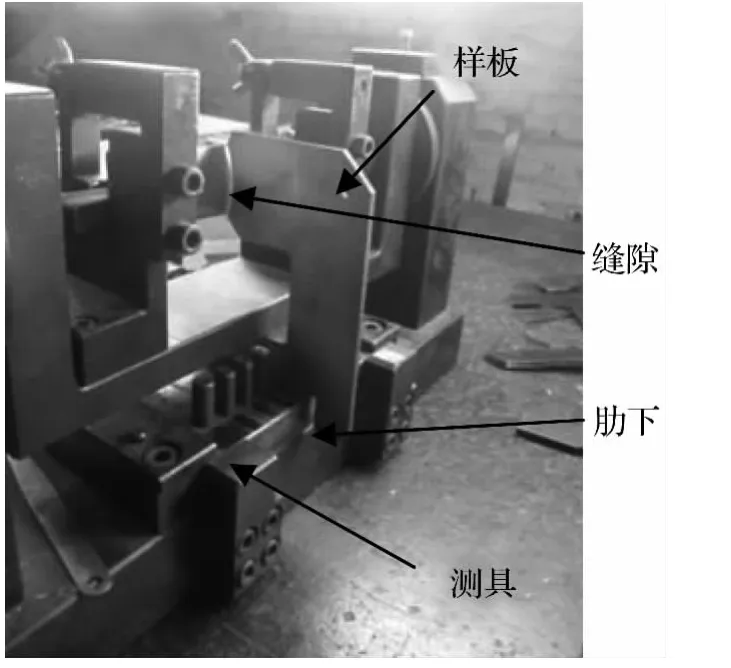

生产现场检验叶片型面的主要手段之一仍然是样板及其配套的测具,如图2所示。

叶背和叶盆样板,其型面理论值用x 表示,给定公差为y=±0.01 mm ;叶片测具梳板销距基准的定位公差为±0.05 mm。

2.2 测量方法

将叶片装夹在测具上,按照叶身型面图纸给定的截面Ⅰ,Ⅱ,Ⅲ,…的型面,选择对应截面的叶盆叶背样板,使其与测具上对应的梳板贴合,并使样板刃口与被测叶片叶型自然接触(不能用力推压),目视和借助塞尺检查叶身型面样板刃口的间隙(叶身型面各样板肋下间隙为0),以此判断叶型是否合格,如图2。

2.3 误差分析与计算

2.3.1 梳板定位公差的影响

梳板定位公差影响被检测截面的理论正确位置,使检测截面偏离理论正确截面,由此引起的型面测量误差δ梳板。

以某叶片为例,使用插值计算法计算梳板实际位置偏离理论位置所引起的叶片型面测量误差。

图2 叶片样板与测具

已知测具图纸给出的梳板定位公差为±0.05 mm,Ⅳ截面理论位置是(15.15±0.05)mm,在Ⅳ截面上任意取一点A(x=57.94 mm,y=49.69 mm),对应Ⅴ截面的某点坐标B(x=57.87 mm,y=49.86 mm),计算测具的定位公差引起的型面测量误差,见表1。Ⅴ截面理论位置(20.15±0.05)mm,假设Ⅳ截面偏离+0.05 mm、Ⅴ截面理论设计位置值为20.15 mm,梳板实际位置值为15.20 mm,坐标点为A1(x1,y1),则

表1 点A1插值计算 mm

型面测量误差

δ梳板=49.6917-49.69 ≈2(μm)

2.3.2 样板型面公差的影响

样板型面作为检测叶片型面的标准型线,其公差直接影响标准型线的形状,引起叶片型面的测量误差为δ样板。

样板型面设计图给出型线上任意点x 坐标处于理论正确位置时,其对应的y 坐标公差为±0.01 mm,即由此引起的误差为

δ样板=10 μm

2.3.3 积叠轴与测具基准轴线不重合带来的误差

叶片测具6 点定位[2]实际积叠轴与测具基准轴线不重合形成一定的角度,增大了样板与叶型间隙,造成测量误差δ积叠轴。

实际积叠轴与测具基准轴线的角度方向是难以确认的,分析起来比较复杂,因此,这里假设在水平方向上实际积叠轴与测具基准轴线的角度为10',叶身长度为100 mm,则由此引起的误差为

δ积叠轴=100×sin10'=2.9(μm)

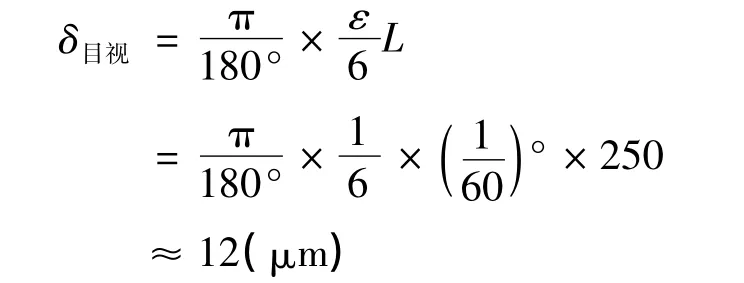

2.3.4 目视分辨误差

正常人能够分辨靠近的两个物点的极限值,即眼睛分辨力ε=1',明视距离L=250 mm,对线误差Δ=ε/6,在正常照度下的目视分辨缝隙误差δ目视为

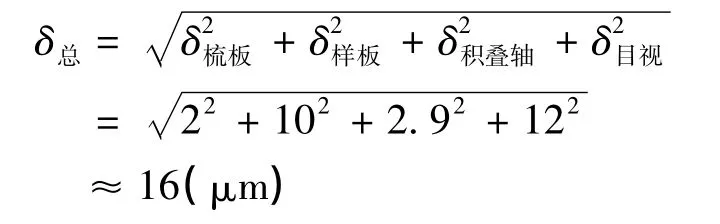

总误差

3 存在的问题

通过上述计算,我们得到:测具和样板测量方法总误差为0.016 mm,五坐标数控铣床加工叶片型面的加工误差为0.007 mm,测量误差>加工误差,表明选择这种测量手段和方法不能反应五坐标数控铣床加工误差的实际技术状态,容易产生误判,这种测量属于无效测量过程。

4 结束语

叶片型面测量设备和方法应当随着加工设备技术水平的提高而采取相应的变化,以适应科研生产对测量技术的新要求。标准样板法最早是用于叶片成品检测的方法,它具有检测速度快、操作简单、便于现场使用等优点,但由于测量误差为0.1 mm ~0.5 mm[3],已不适应五坐标加工叶片型面对测量技术的要求。因此,应当采取数字化的测量设备进行测量,如具有扫描测量功能的三坐标测量机、三维光学快速扫描测量机、白光叶片测量机等等,借用这些数字化扫描测量手段和blade 叶片评价软件,实现航空发动机叶片型面的数字化测量与评价。

[1]吴小虎,叶片型面数控加工误差分析与修正方法研究[D].北京:北京交通大学,2010.

[2]孙海丽,钱宝娟,郑松.浅谈精铸涡轮叶片综合检测的设计[J].中国新技术新产品,2012(18):106.

[3]陆佳艳,熊昌友,何小妹,等.航空发动机叶片型面测量方法评述[J].计测技术,2009,29(3):1-3.