自动标准压力发生器动态控制准确度分析

2014-04-13李海兵麻锐卓华陈武卿

李海兵,麻锐,卓华,陈武卿

(新疆维吾尔自治区计量测试研究院,新疆乌鲁木齐 830011)

0 引言

进入二十一世纪以来,计算机技术和微电子技术得到了空前的发展,以微电子技术为基础的压力传感器技术得到了长足的发展。高分辨力的A/D 转换技术和低漂移运算放大技术很好地保证了压力传感器的应用。数字压力计就是压力传感器技术的一种应用,石英传感器数字压力计的压力测量已经达到了0.01 等级。

压力发生器常用于校准压力测量仪器。压力发生器一般具有控制软件和压力传感器,向被检仪表提供一个设定的持续受控制的压力,并将该压力下压力传感器与被测仪器的测量值进行比较的作用。

1 压力控制的类型

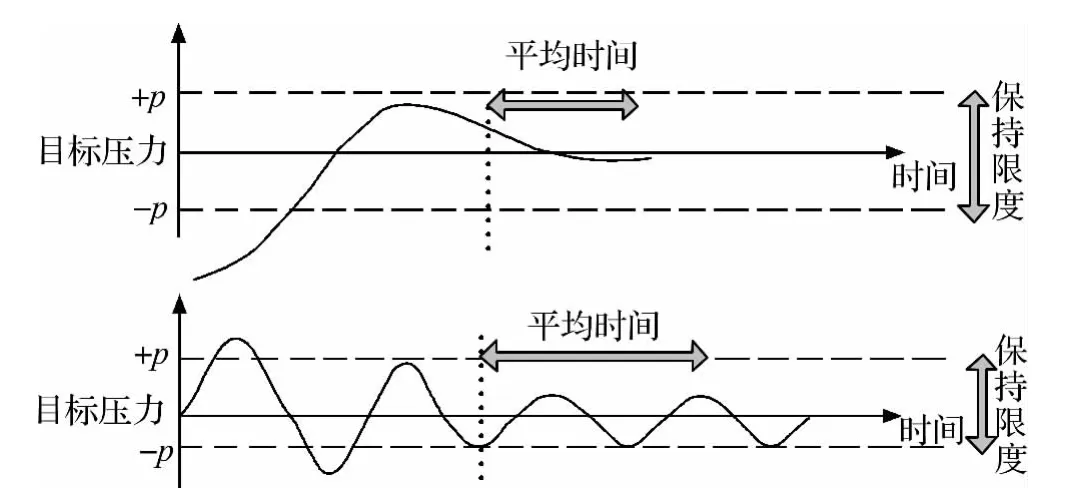

在使用压力发生器时,通常有两种控制类型可选择。一种为静态控制,该模式利用压力发生器将测试系统压力调整至接近相应的测试点,直至达到目标压力的极限范围。当压力快速变化引起的瞬态效应达到正常水平,且压力足够稳定时读取数据。另一种为动态控制或主动控制模式,发生器将测试系统内的压力调整到所需要的压力,并且在记录参考或被测器的测量值时继续主动将压力控制在目标压力值附近,其在短时间内形成稳定的压力能够使校准更快捷。两种控制类型下压力值随时间的变化如图1所示。

静态控制引起的不确定度仅与压力管道的泄漏情况、瞬态效应和环境变化有关。静态模式能够消除控制模式下引起的不稳定因素,然而在动态控制模式下,控制稳定度被认为是随机的,压力平均值的标准偏差将除以测量次数(n)的平方根。在静态控制模式下压力值将向一个方向变化,稳定度就不是随机的,所以标准偏差须除以。动态控制模式具有不确定度较小、控制速度快、压力输出稳定等优点。

图1 静态压力控制(上)和动态压力控制(下)

控制准确度是指发生器能够将系统压力保持在目标值附近最小范围的指标。在控制模式下发生器仅显示标称压力值,压力实际在控制范围的什么位置并不知道。自动压力发生器的动态压力准确度等级为静态压力(静压)模块准确度等级和控制准确度的迭加。文献调研可知,类似的如DHI 公司的PPC2 型数字压力发生器,其压力控制最大允差为±0.002%读数[1]。Mensor 公司的数字压力发生器的控制最大允差为±0.002%读数。而德鲁克公司(Druck)的PACE6000系列没有类似的研究。下面将论述PACE6000 压力发生器(内置压力传感器,准确度等级为0.01 级)的控制准确度等级。

2 控制准确度分析

压力发生器的控制准确度等级测量方法如下:以DHI 公司生产的PG7601 气体活塞式压力计为参比标准器,其测量范围为14 ~700 kPa 及100 ~7000 kPa。被考核对象为数字压力发生器。以同量程、准确度等级为0.02 级的数字压力计(型号为PM620)为参考对象。研究按照压力测量的范围进行,即低压(200 kPa编号为3430663 和3256121)、中压(700 kPa 和2000 kPa)、高压(7000 kPa)。其中有两台测量上限为2000 kPa 的发生器,一台为FLUKE 生产,另一台为Druck生产。第一步以PG7601 活塞式压力计同时对考核对象和参考对象进行测量,此时压力发生器处于测量状态。标准活塞式压力计的压力标称值为xri,数字压力发生器的读数为xti,参考数字压力计的读数为pti。第二步数字压力发生器处于动态控制状态对数字压力计进行测量,压力发生器的输入值为xti,数字压力表的读数为p'ti,比较数字压力计两次读数pti和p'ti的差值。利用数字压力计较好的短期稳定性,若两个值大小不同,则控制准确度等级为两个量值的差值与量程的比值。

典型的操作过程为:将活塞式压力计、数字压力发生器的“output”端和参考数字表通过管道连接起来,通过连接活塞式压力计的气源提供压力,在平衡状态时读取数值。这里采用了一个新的方法,首先将压力发生器接通气源,输入一个压力值,当其稳定输出时迅速切换至测量界面,微调活塞压力计使其输出标准压力即可。根据JJG 875-2005《数字压力计检定规程》5.3.1.5:准确度等级为0.05 级及以上的压力计,升压、降压(或疏空、增压)检定循环次数为两次。除了第一循环的上行程外,其他测量下限均不做清零操作[2]。

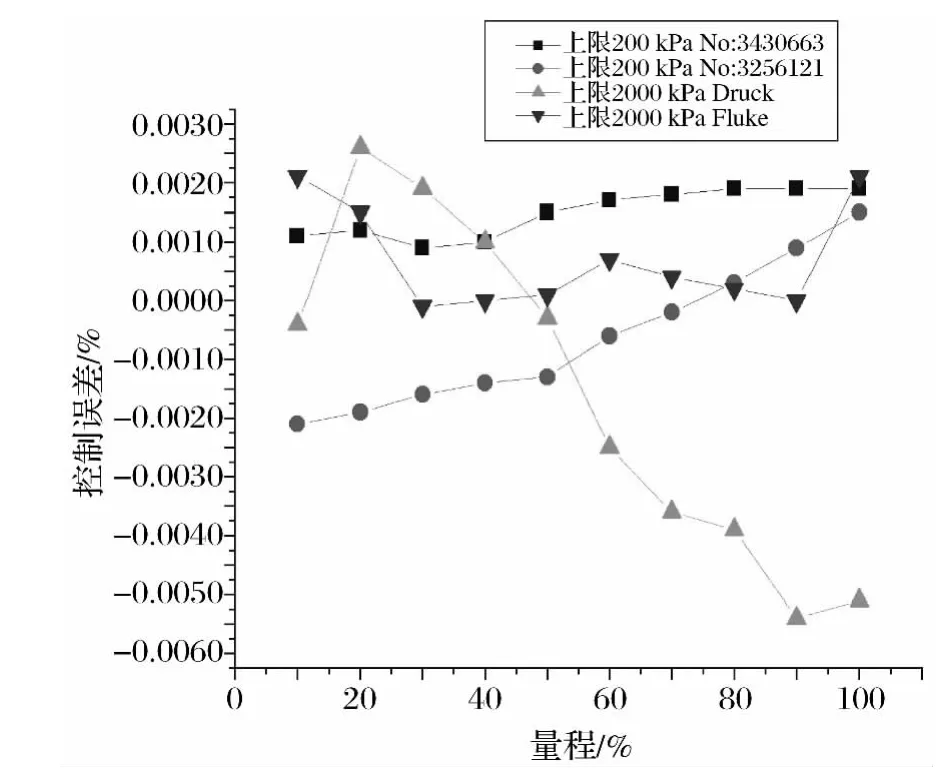

由于环境温度、湿度和大气压力的变化,加载在参比标准活塞式压力计上的一定质量的砝码其产生的压力值会随着时间发生微变,同时压力发生器存在零点漂移,对以上两个影响量进行修正。如示值xti下行程(标称值为20 kPa)的修正过程为:(19.98881-19.98879 +19.9958)-0.0050,依次对各个测量点进行修正。同理对pti和p'ti进行修正,将修正后的值带入到控制误差进行计算。控制误差的计算:(p'ti-pti)/量程,在量程的30%以下时,允许误差为量程的30%的引用误差。在量程30%以上时,允许误差为读数误差。编号为3430663 的压力发生器一个循环的测量原始数据见表1。为了验证发生器控制的重复性,连续进行两个循环的测量。为了更加直观,将控制准确度等级平均值用函数曲线的形式表示,采用相同方法分别对低压(上限200 kPa,编号为3256121,3430663)的发生器、中压(上限700 kPa 和2000 kPa)、高压(上限7000 kPa)的发生器控制准确度等级进行分析,结果如图2,3所示。

由图2,图3 可以看出,上限为200 kPa 和700 kPa的压力发生器控制误差小于±0.0035%(内置传感器最大允许误差的1/3)。对比不同厂家生产的压力发生器,Druck 公司上限为2000 kPa 其控制误差达到了-0.005%。以DHI 公司生产的PPC4 压力校准器(上限为2000 kPa)为比较对象,结果发现PPC4 的控制误差在±0.0015%以内,原因可能是其采用了零点自动修正功能,避免了零点对测量结果的影响。图3 上限为7000 kPa 的压力发生器,其控制误差达到了±0.01%,与压力发生器的传感器准确度等级相当,在测量结果的不确定度评定中必须考虑。

终上所述,对于PACE6000 系列而言,在中压段(200,700 kPa)压力发生器的控制准确度为其传感器准确度的1/3 左右。当在中压段(2000 kPa)和高压段(7000 kPa)时压力发生器的控制准确度与其传感器准确度相当。对于PPC4 压力发生器,其控制准确度对不确定度的贡献较小。下面以0.01 级数字压力发生器为标准器,对0.05 级数字压力计示值误差的测量不确定度进行分析。

表1 编号为3430663发生器第一个检定循环原始数据

图2 低压(上限200 kPa)、中压(上限2000 kPa,不同厂家)压力发生器的控制误差图

3 测量不确定度评定

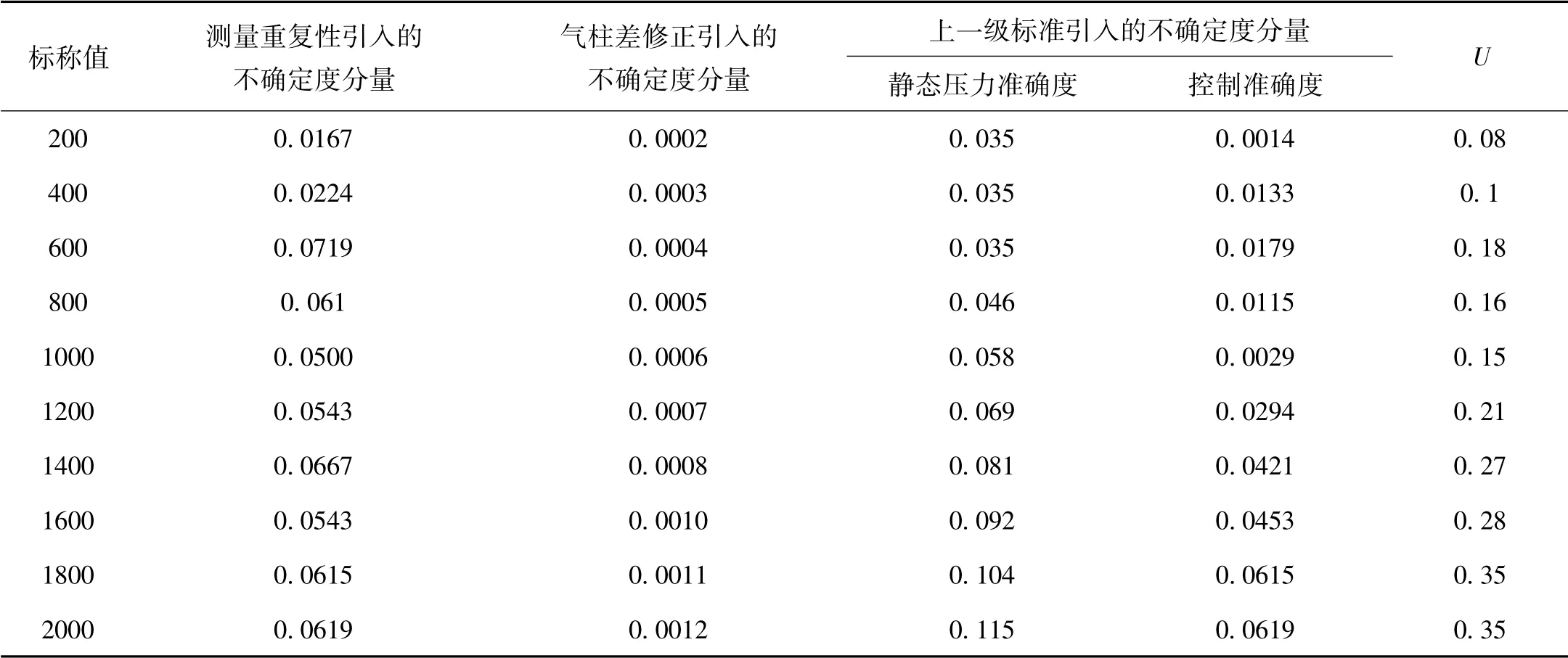

选定一台由测量范围0 ~2 MPa 的压力模块与FLUKE 744 组合而成的数字压力计,其最大允许误差为±0.05%FS。用一台测量范围为0 ~2 MPa、最大允差为±0.01%读数的数字压力发生器对FLUKE 744 数字压力计进行校准。根据JJG 875-2005《数字压力计检定规程》以及JJF 1059.1-2012《测量不确定度评定与表示》,对数字压力计示值误差的测量不确定度进行分析评定[3]。输入量的标准不确定度各分量汇总及扩展不确定度见表2所示。

图3 中压(上限700 kPa)、高压(上限7000 kPa)量程的压力发生器控制误差图

通过表2 可得,在压力值大于1600 kPa 时,由标准器控制准确度引入的不确定度分量占据主导,而且示值误差的测量不确定度U 与数字压力计的最大允许误差的绝对值MPEV 之比不满足小于或等于1 ∶3的要求,这时必须考虑示值误差的测量不确定度对符合性评价的影响。为了避免这种情况,经计算发生器的压力传感器准确度等级须满足0.008 级,此时1800 kPa和2000 kPa 两点的扩展不确定度为0.33 kPa,满足符合性评价的要求。

表2 测量不确定度报告 kPa

4 总结

本文对低压(上限200 kPa)、中压(上限700 kPa和2000 kPa)、高压(上限7000 kPa)的PACE6000 系列压力发生器的控制准确度等级进行了定量的分析,提出了一种新的分析方法。对于上限为200 kPa 和700 kPa的压力发生器,其控制允差在±0.0035%以内,上限为2000 kPa 和7000 kPa 的发生器的控制允差在±0.01%左右。通过对0.05 级数字压力计示值误差测量结果的不确定度分析,发现在中压2000 kPa 和高压端压力发生器的传感器准确度等级须为0.008 级。然而由于条件所限,无法对微压量程的发生器进行分析,日后可以在相关方面进行研究。

[1]M Girard,R Haines.一种全自动微压发生器/校准器[C]//2001年全国压力计量测试技术年会论文集.苏州:中国计量测试学会压力专业委员会,2001.

[2]国家质量监督检验检疫总局.JJG 875-2005 数字压力计检定规程[S].北京:中国计量出版社,2005.