基于无线测温的真空熔铸炉高温合金液相温场检测

2014-04-13盛坚梁明超贺威周艺吴疆

盛坚,梁明超,贺威,周艺,吴疆

(1.国防科技工业4311 二级计量站,湖南株洲412002;2.中航工业北京长城计量测试技术研究所,北京100095)

0 引言

在航空动力制件热加工领域,温度(场)检测是保证制件质量的重要措施之一,而在检测点分散、环境封闭等特定场合下,常规的测温方式难以实现温度的测量。无线测温技术为解决高温合金航空制件定向结晶过程中液相温场跟踪测量提供了新的方法。

1 航空高温合金材料制件精密铸造过程中的温度测量

高温合金精密铸造是航空动力核心制件加工的关键步骤,加工设备主要有感应式真空熔铸炉等,目前温度参数为1000 ~1600℃。

精密铸造工艺特点是温度升降快,温度测量与控制困难。航空制件定向结晶过程中液相温场的不均匀,导致其在凝固、结晶、成型过程中质量不稳定。为了提高航空制件的精铸质量,更准确地控制加热时间和工艺温度参数,需对精铸过程的液相温场或多点液相温度进行跟踪检测。

常规的检测为炉内的传感器与炉外数据处理系统采用有线连接方式,即在待测真空炉上开孔,传感器连接线通过开孔处引出并与炉外数据采集处理系统直接通信。真空设备工作时应尽量避免开孔,因为开孔后即使进行密封处理也或多或少会降低其真空度,对产品质量产生不利影响。

采用非接触式高温计测量,会受到熔体表面发射率的影响,测量的也只是熔体的表面温度。加之航空材料具有耐高温、高强度、高负荷等特点,温度参数控制严格(如某制件精铸定向结晶工艺温度要求为(1540±3)℃),测量的准确度很难保证。

随着数字电路和射频电路制作工艺的更新,无线测温技术的发展已进入到实际应用阶段,其传输速度快,可靠性高,和有线测温不相上下。

2 基于无线测温的真空熔铸炉高温合金液相温场检测方法

2.1 常规检测方法的缺陷及本方法的提出

温场检测是多个测量点所包含的某空间范围温度平均值的测量。高温合金液相温度测量方法的研究在国内外一直在进行,如金属冶炼中采用的浸入式热电偶、快速热电偶等。但其主要是针对非真空环境下单点温度的测量。真空环境下局部快速加温的高温合金液相温场的检测是制件熔化—浇注—冷却过程中多点温度的同步跟踪测量。材料的相变转化过程快,又无法加装搅拌装置,点温测量不能准确地反映制件内部温度平均值的变化。

本方法是利用无线测温技术研究的成果,制作一组专用温度传感器,采用接触受热并通过无线信号传输来测量精密铸造过程中高温合金液体多个热点的温度。同时,研制配套的数据采集器和专用检测工装及定位定点装置。

无线测温系统采用先进的传感器、无线通讯、自动控制、数字识别等技术,加之抗干扰设计,可对特殊环境条件下的温度实现智能化在线检测。

2.2 实施

2.2.1 检测传感器的制作及预埋敷设

传感器选用φ0.5 mm 的S 型铠装热电偶并置于抗热冲击高温保护管中。测量端采用球形焊接,焊球直径控制在偶丝直径的2 ~2.5 倍。取长径比为15,即偶丝露出长度为7.5 mm,以减小系统测温误差。

另外,航空制件精密铸造常采用模型浇注,制摸时在模壳上预留安置传感器的石英孔道,传感器在浇铸前预先布置于孔道中,其测量端置于被测量点(或接近)位置,浇注及冷却过程的测温点依工件形体对称均布或按技术要求布置。

2.2.2 无线测温系统及检测方法

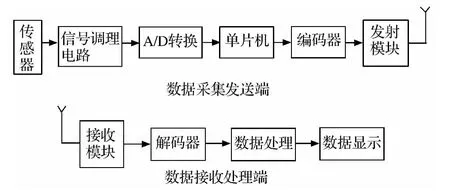

研究中选取了DATAPAQ 多通道温度跟踪系统作为温场检测的标准温度数据采集处理设备,该系统是针对热电偶信号开发的无线温度测量处理装置,装置由数据采集发送和接收处理两部分组成:采集发送部分还包括信号调理电路、数模转换电路及数据发送模块;数据接收处理则是主要以嵌入式计算机为核心,对接收到的数据进行解码、处理及显示。其系统总体框图如图1。

图1 无线温度数据采集处理系统总体框图

测试前,先将传感器置于专用夹具上的安置孔(或套管)内并固定好,布置数量视工艺情况确定。无特定工艺要求时,根据熔铸炉坩埚的容积或加料重量确定,加料重量为25 ~50 kg 时以3 支为宜。传感器需均匀分布在测试区域内并按熔铸炉坩埚装载量设置一定高度差,其中一支分布在坩埚中心位置。更多测量点分布时,布点位置应能表示温场测试区域立体几何量的关键参数。预埋敷设则根据预留安置传感器的孔道固定传感器。

通过连接头将传感器组与无线测温的发射装置对应连接并放置于高温保护箱内,关闭炉门。将无线接收装置连接到数据接收处理主机,打开专用软件,确认数据收发功能良好。

数据接收处理主机采用DSP 技术,包括AD 模数转换芯片、数据存储单元、接口等。通过RS232 方式与嵌入式计算机进行通讯,主机内集多路信号变换、多路数字扫描开关、PC 及数据采集卡一体,内置高精度标准电阻比较器,采集的数据直接保存在计算机的硬盘中并进行每秒一个循环的温度数据采集处理。

检测时系统将实时采集测试数据,嵌入式计算机实时显示并记录。

2.2.3 检测定位定点装置

包括保证传感器按温场检测布置要求的固定支架,可控三维移动机构等。

2.2.4 检测用数据采集发送部分的安置

感应式真空熔铸炉属局部加热设备,加热区包裹在坩埚附近。加热区与炉壁之间有足够的空间放置数据采集发送器。由于是真空环境,该区域的热传导基本靠辐射方式进行,通过测试:在坩埚内高温合金熔融液体温度为1400 ~1600℃时,靠近炉壁附近的温度在一小时内为200 ~300℃。选择将数据采集发送器置于TB4905 型隔热箱内并整体安置在炉内靠近炉壁的位置。隔热箱有超强的耐高温性能,它通过两个步骤使数据采集器在整个工艺过程中处于安全的工作温度。其一是多微孔绝缘材料使热传导速度减慢,该材料是目前所知绝缘材料中绝热性最好的一种,被应用于飞机的黑匣子。其二是通过一个根据不同阶段改变材料的吸热设备来使内部温度在一定时间内保持在50 ~60℃。

2.2.5 检测示意图

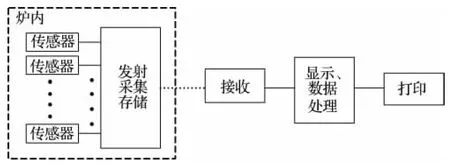

真空熔铸炉无线温场测试系统应用连接框图见图2。

图2 温场测试无线连接方式示意图

由图2 可知:检测时,温度传感器组通过专用工装支架及定位定点装置固定,真空熔化炉快速加热至熔铸合金熔化温度后,通过机械臂同时插入炉内熔铸合金熔融液体的坩埚中,通过插入的温度传感器同时采集坩埚内合金熔融液体不同部位的温度。预埋敷设传感器的检测亦同理。数据采集发送部分在炉内接收测量信号后,按无线采样速率传输发送给接收部分并通过数据处理显示器进行处理和显示。

3 检测实例

图3 为某高合材料精铸工艺过程中定向凝固(结晶)时的液相温场实时跟踪检测的曲线图截屏。被测设备为ZGJLBO.025 型三室真空感应炉,检测用传感器为三支专用S 型热电偶,检测设备为无线温场测试系统。

图3 某高温合金材料定向凝固(结晶)的液相温场实时跟踪检测曲线图

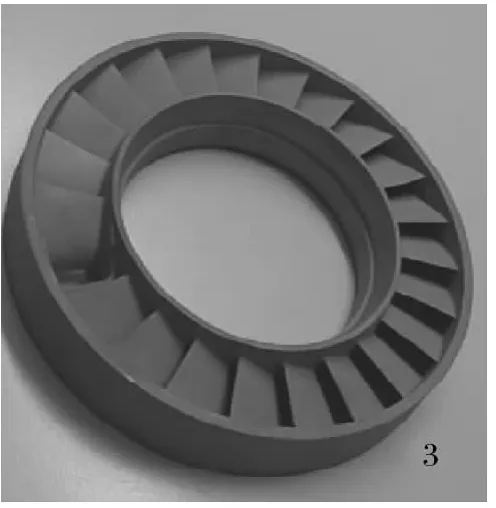

我们还与华中科技大学合作,采用该系统对图4所示某高温合金材料制件的精铸过程进行了预埋敷设传感器组的温度跟踪检测,布设测量点达到20 个。

4 影响检测的主要因素分析

检测用传感器选用铠装热电偶,长径比为15,热容小,响应快,可减小系统测温误差。

图4 某高温合金材料制件实物图

高精度数据接收处理主机的测量误差为0.015%,其测量误差引入的标准不确定度小于0.05%。

真空熔铸炉采用10 kHz 以下中频感应电流短时间加热,无线测温系统的传输频率为460 MHz,远大于设备频率,频率干扰的影响可忽略不计。

高温合金液相温场检测的目的就是为航空制件精密铸造制定最佳工艺方案提供依据,解决感应加热电流的大小和加热时间的控制问题。加热电流一定时,知道了高温合金液相温场数据,就能给定时间参数。由于航空制件精密铸造的定向凝固(结晶)工艺过程时间可控,无线温场检测系统可进行全过程的记录。

5 总结

实践证明,采用无线温场测试系统对航空制件真空熔铸过程中的液相温场进行跟踪检测是一种切实可行的方法。传感器信号通过无线方式传输,避免了在炉体上开孔;其次,预埋敷设(或插入)传感器组的接触式温场检测法也比非接触测量方法更加准确。可以有针对性地进行不断改进和完善,满足不同制件或材料精密铸造时液相温场的检测要求。

[1]国防科工委科技与质量司.热学计量[M].北京:原子能出版社,2002.

[2]高庆中.温度计量[M].北京:中国计量出版社,2004.

[3]盛坚,杨永军.采用高温黑体式光纤温度计在线检测感应加热真空炉液相温场的可行性[J].计测技术,2008,28(S0):51-53.