制酸系统转化及吸收工序工艺技术改造实践

2014-04-13张辉钟忠王晓东

张辉,钟忠,王晓东

(赤峰云铜有色金属有限公司,内蒙古赤峰 024400)

制酸系统转化及吸收工序工艺技术改造实践

张辉,钟忠,王晓东

(赤峰云铜有色金属有限公司,内蒙古赤峰 024400)

对某制酸系统转化及吸收工序进行了技术改造,在原制酸系统配置不变的情况下,另建设一套处理总气量50%的预转化、吸收系统,并将二次转化触媒更换成托普索铯触媒,原一吸、二吸循环槽分开单独使用。改造后,有效地提高了二氧化硫转化率,降低了尾气二氧化硫排放浓度,且系统运行稳定,给企业创造了可观的经济效益。

制酸系统;转化工序;吸收工序;排放标准;技术改造

0 引言

国家环保部于2010年10月1日颁布实施了GB25467-2010《铜镍钴工业污染物排放标准》(以下简称新标准)。新标准中规定了铜、镍、钴工业装置大气污染物排放控制限值,即自2012年1月1日起制酸尾气二氧化硫排放浓度按400 mg/Nm3限值。为适应新标准的排放要求,某公司结合工艺装置生产情况,根据现有烟气实际生产数据和特点,制定了对制酸系统转化和吸收等工序进行技术更新及改造的方案并予以实施,取得了明显的效果。

1 生产工艺装置现状

1.1 冶炼系统

冶炼系统采用金峰双侧吹熔池熔炼炉熔炼冰铜、PS转炉吹炼粗铜、固定式阳极炉精炼阳极铜、传统湿法电解生产阴极铜生产工艺[1]。冶炼主要设备有:熔矿能力为70 t/h、炉床面积为25.5 m2的熔炼炉1台;80 t转炉1台和60 t转炉2台;80 t阳极炉2台;电解生产车间设56槽。熔炼工序采用公司自主研发获国家专利的金峰双侧吹熔池熔炼炉。炉体为卧式长方体结构,炉底及炉墙下部用铬镁砖砌筑,炉墙中部采用组合铜水套,炉墙上部用镁砖砌筑,炉顶用钢制水套内衬耐火材料砌筑。炉两端分别设有冰铜放出口和熔渣放出口;两侧炉墙下部设有多个一次风风道,炉墙中上部设有多个二次风风道;炉顶设有三个加料口和烟气出口,烟气出口与余热锅炉用耐火砖砌筑烟道连接。根据物料反应过程来划分,炉体分为沉淀分离区、反应区和烟化区。同时为有效地进行工艺生产控制,金峰炉采用DCS集散控制系统集中控制、显示、调节各工艺参数,并设有应急联锁控制系统,确保设备稳定运行。

1.2 制酸系统

制酸系统原先由中国有色设计研究总院设计,制酸装置规模为180 kt/a,2007年进行了技术改造,制酸装置规模扩大至330 kt/a。净化工序采用:一级湍冲洗涤塔—气体冷却塔—二级湍冲洗涤塔—两级电除雾器稀酸洗净化工艺;干吸工序采取低位高效配置、泵后串酸流程;转化工序采用ⅢⅠ-ⅣⅡ“3+1”两次转化换热工艺流程,见图1。

图1 两次转化换热工艺流程

转化工序换热器采用旋流网板急扩加速流缩放管换热器,各换热器的管程、壳程及开工电炉均设有副线,同时配置调节阀门,以适应冶炼烟气的多变性调节。采用的触媒全部是国产触媒,触媒装填量为350 L/(d.t),从运行监测数据看,转化率达到99.7%,尾气排放的二氧化硫平均650 mg/Nm3,能够满足大气污染物综合排放标准限值960 mg/Nm3。但存在的一个主要问题是,由于金峰熔池熔炼炉出口烟气二氧化硫浓度高,在转炉造铜期,混合后进入制酸的烟气浓度高达近13%,且烟气量大,需要在干燥塔入口补充空气调节进入转化系统浓度,并在转炉高峰期需要短期停止吹炼,才能保证转化系统运行正常,二氧化硫排放方可符合要求。

2 技术改造

2.1 技术改造的必要性及目标

随着国家对环境保护越来越重视,特别是新标准的颁布实施,企业的环保压力与日俱增。提高二氧化硫转化率,减少尾气二氧化硫排放量,满足新标准的排放要求是企业生存的前提条件。另一方面,由于原料来源复杂、含硫不稳定,在多数情况下硫铜比偏高,原有烟气处理系统不能够满足原料含硫高情况下冶炼满负荷生产时的烟气处理需求,制酸系统能力明显不足,已成为整个生产系统的一个瓶颈。基于上述两点,且考虑到日后冶炼负荷的增长余地,在既满足现有环保标准要求,同时能给冶炼系统充分发挥现有能力的前提下,进行技术硫酸装置的技术改造。

2.2 技术改造方案

公司技术人员对熔池熔炼炉及转炉各自满负荷生产时的烟气条件进行了测试,并考虑到原料含硫变化及冶炼负荷增长情况,经过物料恒算,确定按以下基础条件设计:净化工序出口最大烟气量为10.72×104Nm3/h,烟气成分为ψ(SO2)12.44%,ψ(O2)11.21%, ψ(CO)0.16%。烟气条件确定后,公司主管技术人员经过多方调研,并与同行业技术人员、业内专家及设计人员研究、分析,结合现有制酸系统配置情况充分论证后,确定硫酸技改方案为:在原有制酸系统配置不变的情况下,另外建设一套处理总气量50%的预转化、吸收系统,同时将原二转二吸系统转化工序二次转化触媒更换成托普索铯触媒,原吸收系统一吸、二吸循环槽分开单独使用,以满足生产的需求。

2.3 技术改造安排

考虑到技术改造要在不能影响生产和公司效益的前提下保质保量地按时完成,本次技术改造分二期进行建设,一期于2010年9月开工,2011年3月完成预转化、预吸收系统及辅助设施的建设;二期于2011年大修之际完成主转化系统二次转化触媒的更换及一吸、二吸循环槽分开,单独上酸的改造。

2.4 技术改造的内容

1)预转化、预吸收工艺。预转化、预吸收工艺流程见图2。

图2 预转化系统工艺流程

根据主系统烟气处理情况和转化工序热平衡情况,从主风机出口分流出来一部分烟气,在接力风机的动力驱动下,进入预转化系统进行处理,同时根据烟气二氧化硫浓度和烟气处理情况,决定配入预转化系统的空气量,配入的空气经过副干燥塔干燥后配入系统。由于进入预转化系统的二氧化硫浓度高,转化热量富裕,所以设置省煤器,将预转化工序富裕热能加以利用,将锅炉给水从104℃加热到180℃后送入熔炼炉余热锅炉生产中压蒸汽。分流出来的烟气经预转化、预吸收后,烟气f(SO2)降至1%以下,与未预转化的高浓度SO2烟气混合后,再进入原有二转二吸装置进行转化吸收。调节进预转化吸收系统烟气量,将原有转化器(即主转化器)入口烟气f(SO2)控制在7.0%附近,这样既能维持主转化工序自热平衡,又可保证很好的转化率,保证制酸尾气稳定、安全达标排放[2]。

2)改造设备设计情况。(1)换热器和省煤器。预转化系统采用一转一吸流程,换热器采用旋流网板支撑急扩加速流缩放管结构管壳式换热器,省煤器采用热管与翅片管直接通水相结合的方式,水温低时采用热管,水温高于SO3冷凝温度后采用普通翅片管,防止SO3冷凝。考虑到在停车时低温区管壁温度接近SO3露点,所以水进口两排管子采用304不锈钢管。换热器和省煤器的设计考虑到化学腐蚀和冲刷腐蚀问题,主要部位采用316L或者304不锈钢材质,并在关键地方设置冲刷挡板减少冲刷腐蚀,以尽可能延长设备寿命。(2)转化器。转化器的设计除壳体采用碳钢加耐火砖结构以外,内部件全部采用304不锈钢材质,有效地解决了腐蚀和变形引起的床层之间的串气问题,保证了转化率。本系统是给主系统做辅助的,设计上转化率要求不是很高,只要达到90%以上即可,因此采用的全部是国产触媒,一层采用新型耐高温触媒,其余床层均是普通中低温钒触媒。(3)干燥塔和吸收塔系统。吸收塔考虑了吸收塔的合理气速、进出口酸温以及接力风机进口气温而选型设计。塔径为Ф4 500,进出酸温60~95℃,出口气温≤70℃,副干燥塔和吸收塔均采取低位高效设计,气速按高速吸收设计,设计空塔气速2.2 m/s。副干燥塔和吸收塔均采用钢衬耐酸瓷砖结构,塔底均为碟形底。塔填料采用Ф76 mm和Ф50 mm异鞍填料,填料支撑采用自支撑式大开孔率瓷球拱。分酸器采用阳极保护管槽式分酸器,分酸点密度达到40个/m2;酸循环槽为卧式结构,进酸口设在封头底部。副干燥酸和吸收酸冷却器均采用阳极保护管壳式酸冷却器。副干燥塔和吸收塔顶部均设置金属丝网除沫器,降低进入主转化的酸雾含量;酸管线全部采用316L材质。

从生产情况看,本次改造基本达到了改造目的: (1)投资省。即在尽可能利用了原有装置能力的基础上做到扩能增产。(2)节能降耗。转化的废热得到很好地回收利用。(3)操作灵活。补充空气另设计风机,调节方便。(4)运行稳定。接力风机因温度低,密封等问题易解决,且因操作气量小,运行效果较好。

2.5 技术改造经验总结

1)主鼓风机等主要设备充分得到应用。2)用罗茨风机来配空气应用效果良好。3)接力风机为常温风机,密封容易解决,实际运行平稳。4)余热得到较好利用,将104℃水送进省煤器,预热到180℃后送入余热锅炉,可多产蒸汽10 t/h。5)分期边改造边生产,没有影响正常生产。6)装置操作弹性好、调节灵活,能适应高SO2浓度及SO2浓度大幅度波动。7)未采用特殊设备及材料,采用常规设备即可满足工艺要求。8)改造吸收循环酸工艺管线,将一吸和二吸循环槽分开运行,有效地防止了溶有二氧化硫的干燥酸串入二吸循环酸中,并充分利用98%循环酸温度高、二吸循环槽溶解的二氧化硫含量低的特点,减少尾气二氧化硫浓度的问题。9)主系统二次转化采用含铯触媒作为最后保障,由于其起燃温度低,可以显著加快开车速度。在极低起燃温度下就可以反应的特点,使得装置能够在更长时间的停车后(例如上游装置停车),也可以实现自热重新开车。

2.6 技术改造后运行参数

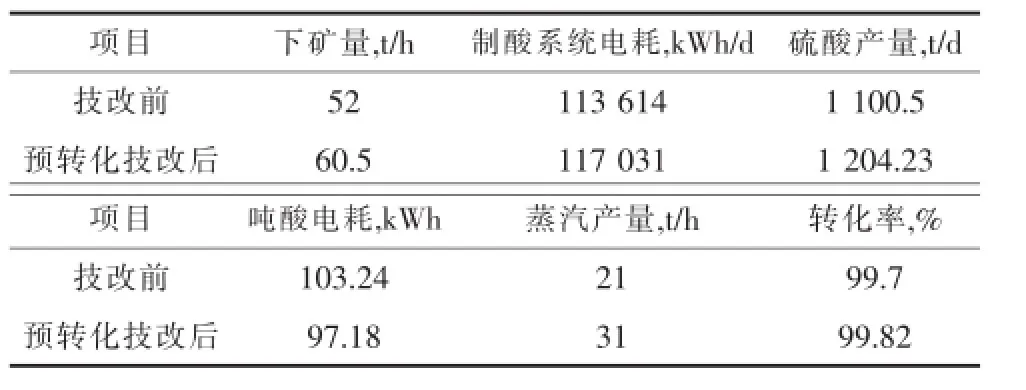

技术改造后运行参数见表1。

表1 技术改造后运行参数

3 结论

随着国家对大气污染控制越来越严格,原有的烟气制酸装置很多已达不到国家新的环保要求,同时有色金属富氧冶炼技术发展迅速,规模也在不断扩大,进入制酸系统的烟气二氧化硫浓度f(SO2)达到16%已成为常态。若仍按常规流程,则其设备规格较大,投资较大,运行费用较高,这就要求对制酸工艺进行创新,研究出一条高效、低成本、尾气稳定达标排放的新工艺。从本次技术改造投入运行后的情况看,公司自主创新的预转化技术运行稳定,技术成熟,填补了国内高浓度二氧化硫转化技术的空白,非常适合现有制酸装置扩能改造,特别适合主SO2风机能力不足、具有高浓度SO2烟气制酸条件的制酸装置改造,值得在硫酸行业推广应用。

[1]王宏玉,孟昭忠,马海涛,等.预转化工艺在铜冶炼烟气制酸装置中的运用[J].硫酸工业,2011(6):7-10.

[2]陈敬军.浅论硫酸厂转化工序转化器的保温设计[J].有色冶金设计与研究,2012,33(1):29-30.

Practice on Technology Renovation for Conversion and Absorption W ork Procedure of Acid-m aking System

ZHANG Hui,ZHONG Zhong,WANG Xiao-dong

(Chifeng Yunnan Copper Non-ferrous Metals Copper Co.,Ltd.,Chifeng,Neimenggu 024400,China)

The technology transformation is imp lemented for such work procedure as conversion and absorption of certain acidmaking system;under the condition that the original allocation of acid-making system is invariable,a set of pre-conversion and absorption system for treating 50%of total air capacity is constructed additionally,and the secondary conversion catalyst is replaced as Topse Cesium catalyst,the circulating tank with intermediate absorption and final absorption is used separately and individually.After the transformation,the conversion ratio of sulfur dioxide is improved effectively,the emission concentration of sulfur dioxide for tail gas is lowered with stable system running,and considerable economic benefit will be created for the enterprise.

acid making system;conversion process;absorption process;discharge standard;technical renovation

TQ111.16

B

1004-4345(2014)02-0018-03

2014-01-04

张辉(1979—),男,工程师,主要从事企业管理工作。