泵送预应力高强混凝土管桩工艺技术控制

2014-04-11孙常杰

孙常杰

(建华建材(中国)投资有限公司,江苏 镇江 212000)

泵送预应力高强混凝土管桩工艺技术控制

孙常杰

(建华建材(中国)投资有限公司,江苏 镇江 212000)

阐述了泵送预应力高强混凝土管桩的工艺技术控制要点,论述了泵送生产管桩的原材料要求、生产过程控制要求、设备及计量的要求、生产常见问题分析及解决思路四个方面内容。

泵送预应力高强混凝土管桩;工艺技术;控制要点

0 引言

管桩行业引入泵送混凝土进行闭模喂料生产技术,可大幅度减少管桩生产台前的用工数量及劳动强度,但也带来很多不利影响。如很多管桩厂由于对泵送混凝土的性能掌握不到位,致使生产过程面临诸多问题,效率、产能低下,严重阻碍了管桩行业发展。做好泵送预应力高强混凝土管桩工艺技术控制尤为重要。笔者结合实际生产过程,详细阐述工艺控制要点,以此为广大技术人员提供借鉴。

1 泵送生产原材料要求

1.1 水泥

宜采用52.5型的硅酸盐水泥及普通硅酸盐水泥,水泥比表面积不宜低于370 m2/kg,水泥进厂温度不宜超过65℃,强度不宜低于国家标准,且符合公司内部的具体指标要求。水泥厂家具有一定的科研能力,能够协调配合完成对分公司参数指标的调整,以满足对减水剂的匹配性及达到泵送生产的要求。其余各项指标均应符合GB175-2007《通用硅酸盐水泥》的要求。

控制要点:水泥的进厂温度、比表。水泥比表不宜过小,水泥的颗粒较大,水化反应较低,吸附减水剂较少,造成比例掺量的减水剂使用超标,也造成混凝土的泌水;比表过大(超过420 m2/kg),水泥颗粒过细,对减水剂的吸附较大,造成砼料干凝较快。水泥的温度过高,易造成水泥对水的散发较快,且减水剂对温度的敏感性较强,造成砼料的坍落损失较大,不利于生产。

1.2 掺合料

宜采用磨细砂,其它品种的外掺料应多次试验后确定是否用于泵送生产管桩,磨细砂比表面积宜控制在3 800~4 000 cm2/g,比表不宜过大,造成需水量的增加;如过小则不能有效填充缝隙,且不利于托勃莫来石的生成。

磨细砂的比表控制要稳定,不宜变化较大,造成砼料的波动。比表过大对水的吸附较大,易导致混凝土的粘稠;比表过小,磨细砂的填充效果差,且与水泥的反应效果差,不易形成托勃莫来石结晶体。

1.3 粗骨料

碎石应选用5~22 mm的连续级配(建议石场的筛孔最大的孔径改为22 mm),控制大颗粒19.0 mm级及以上颗粒的含量,碎石的粒径大小、颗粒形状、级配组成、吸水性能对混凝土可泵性影响很大。应选择空隙率小、针片状含量少、级配合理、吸水率小的骨料。必须有良好的连续性。在后期新线设计时砂、石能够按照粗细和不同大小石子在拌合楼上分别计量搭配,以满足泵送混凝土稳定性要求。砂石堆场最好做防雨措施以免砂石含水率变化难以控制。

如某建华管桩公司,碎石的级配要求为:碎石的级配满足连续级配要求,宜控制19.0 mm约占14%,16.0 mm约占16%,9.5 mm约占48%,4.75 mm约占20%,2.36 mm约占1%,小于2.36 mm约占1%,以碎石最小孔隙率为控制原则,严格控制碎石级配。其它均符合GB/T14685-2011《建设用碎石、卵石》要求。

控制要点:控制碎石进厂的颗粒大小,便于生产使用。级配颗粒较大,混凝土易沉降,产生石子聚集效应,导致堵泵;级配偏小,碎石的强度较低,混凝土的强度偏低,同时碎石的比表较大,需要更多的浆体进行包裹,会产生高砂率,胶凝材料用量会增大,增加成本。碎石的间断不连续,空隙率较大,填充的浆体增多,导致砂浆用量增加,成本增加。

1.4 细骨料

中粗砂配制的混凝土可泵性最好,细度2.5~3.0之间。控制砂含泥量小于1.0%,其通过0.3 mm筛孔的颗粒含量不应少于15%,通过0.15 mm筛筛余量不应少于5%,平均粒径过小(即细砂过多)并不好,会增加混凝土的用水量及水泥用量。若0.6 mm以上颗粒超标,则提高砂率;若0.6 mm以下的颗粒超标,则降低砂率。其它均符合GB/ T14684-2011《建设用砂》要求。

控制要点:砂不宜过细。砂过细,砂的比表面积较大,需要增加水泥的用量进行包裹形成砂浆,对减水剂的用量增加,混凝土粘稠,需要适当降低砂率进行生产;砂过粗导致填充效果较差。因此要提高砂率,以满足细颗粒的量进行填充。

含粘土一类的天然砂慎用。含有粘土的黄砂,如骆马湖砂含有蒙脱土,对减水剂的吸附较大,造成混凝土的质量差,因此应提高减水剂的掺量进行使用,造成生产成本的提高。

若采用机制砂,机制砂的掺入量需通过多次试验后确定,能满足混凝土的可泵性及强度要求。机制砂的含泥量指标可适当放宽。机制砂宜与天然砂搭配使用。由于机制砂对减水剂的需求增加,需要高掺量的减水剂进行生产。

1.5 外加剂

宜选用高性能减水剂,如聚羧酸减水剂,具有一定的保坍性能,与水泥的匹配性能较好,其它符合GB/T8076-2008《混凝土外加剂》要求。

控制要点:外加剂的使用对温度极为敏感,因此使用时应防止水泥的温度过高,导致对混凝土的和易性产生影响。同时在减水剂使用量小的情况下,应采取多点下料,保证混凝土的均匀性。

夏季施工时减水剂应具有一定的保坍功能,防止混凝土的快速干凝,可采取适当提高减水剂的掺量进行生产。

1.6 水

符合JGJ 63-2006《混凝土用水标准》,防止使用含有高碱的水。

2 过程控制要求

2.1 进厂原材料控制

水泥的进厂温度控制好,不宜超过65℃,温度过高引起混凝土坍落度损失较大。碎石进厂的大颗粒不宜多,控制19.0 mm级及以上颗粒。黄砂的细度不低于2.4,并在场地搭配好满足要求送往拌合楼,黄砂的含泥量要控制好,不宜超过1.0%。若采用机制砂时,机制砂的含泥量不宜过大,应不超过3.0%。夏季生产时,外加剂的使用具有一定的保坍性能。

控制要点:所购原材料一定要满足生产需求,当原材料采取让步接收时,应采取相应的措施满足生产需求,确保生产质量。

2.2 码头控制要求

建议码头的原材料应分开堆放,如碎石,应分大小石子分开堆放,并分开送往拌合楼进行计量。黄砂则采用细度大小分开堆放,搭配好送往拌合楼,确保原材料的稳定性。针对未进行分开计量的拌合楼,对码头的控制要尤为严格,碎石搭配比例由实验室每天提供,并及时监督码头的配料情况。如比例6:4进行配比后,实验室可及时皮带取样获取试验数据,指导生产。

某建华管桩公司的碎石搭配采用三级搭配模式,即大石子(9.5~19.0 mm)、小石子(4.75~16 mm)、米石子(2.36~9.5 mm)按照45%:45%:10%进行搭配,使得码头的配比更精细化,由实验室监督并确认碎石的搭配是否符合生产要求。

控制要点:进厂碎石及时清洗干净,并分大小粒径碎石分开堆放。码头配料严格按照比例进行搭配,采用5~23 mm的连续级配进行使用。筛除的大颗粒严禁使用,筛孔及时清理、修补或更换。

砂筛孔尺寸:(20±1)mm。石筛孔尺寸:大筛孔尺寸,(33±1)mm;中筛孔尺寸,(22±1)mm;小筛孔尺寸,(6.5±1)mm。

2.3 拌合工艺控制

拌合工艺是混凝土至关重要的一道工序,混凝土质量的好坏直接影响生产的效率。因此对于拌合楼的控制应作为实验室控制的重点。

控制要点:不得随意更改配方,为增加混凝土的可泵性,可适当增加砂率和胶凝材料。拌合用电子称及时校称。

2.3.1 配合比设计

泵送混凝土配比设计就是用适宜的外加剂用量(兼顾减水和保坍性能)和适宜水胶比的最小胶凝材料浆体(不明显离析、泌水,并可以计算出其浆体含量)制得合适的砂浆填充合适含量的骨料的空隙并包裹骨料表面,达到流动性和可泵性的协调,并保证满足当地地质条件的混凝土强度要求。

应符合国家设计标准JGJ55-2011《混凝土配合比的设计规程》的要求。

控制要点:实际配合比宜控制在0.32~0.35之间,砂率宜控制在(38±1)%,大小碎石的比例一定要合理,保证碎石的级配连续性、合理性。

拌合配方:胶凝材料420~440 kg/m3,水泥用量宜控制在65%以上,砂率根据碎石的空隙率大小,需要砂浆用量的多少制定合理的砂率,不宜大于43%。

例如某建华管桩公司的配方:胶凝材料430 kg/m3,水泥用量65%,砂率(38±1)%,减水剂掺量(0.25±0.01)%。

2.3.2 拌合工艺

针对黄砂、碎石的含水率、碎石的大小比例,应按照实验室每天的砂石含水率通知单、大小比例(分开计量系统适用)及时调整。保证混凝土的净搅拌时间在120~150 s,保证净搅拌时间不低于100 s。

保证混凝土的均匀性,控制出料口及泵口的坍落度,严格控制水胶比,防止稀料产生,导致强度波动。做好与生产台前的密切配合,防止因为等模出现混凝土的状态变化,从而出现质量问题,做到台前不等料,拌合楼不等模。

控制要点:严格按照拌合配方进行打料,清洗后的搅拌机或转班后的第一槽料,可将胶凝材料适当提高10~20 kg/m3,砂率适当提高1%~2%。

2.3.3 混凝土的要求

坍落度(扩展度)大的混凝土,流动性好,在不离析(骨料不聚集、浆体不分离)、少泌水(水分不游离)的条件下,混凝土黏度合适(不粘管壁),具有粘着系数和速度系数小的性质,压送就比较容易。

控制要点:泵送混凝土的和易性好,工作性能佳,易于泵送;坍落度搅拌机出料时宜保证在120~180 mm,泵口处宜控制在60~120 mm之间;管模返流的混凝土料少,直径在50 cm内。

2.4 台前控制要求

由于新技术的引进,台前的劳动强度大幅降低,用工数量减少,因此对台前的控制要求较高。泵机手应根据料的情况及时调整泵机参数进行泵料;打胶塞人员应及时将尾板胶塞封堵,防止管模尾部返料过多,导致质量问题产生;砼料回收系统及时回收砼料,不得人为加入生水,导致混凝土的均匀性受到破坏;台前组长及时查看车间生产的节奏,出现异常时及时采取应对措施,防止出现堵管、浪费砼料事故。

控制要点:泵机手人员尽可能稳定,应熟练掌握泵机的使用方法,并根据砼料的状态进行合理打料,确保管桩的质量。胶塞人员及时封堵管模尾部。

2.5 离心工艺要求

由于混凝土的状态不一,泵送生产的离心工艺参数应重新优化、设置。根据集团在蚌埠建华管桩公司Φ500×125桩型的设计思路,为集团的技术工作提供一定的参考。

在三级离心参数的试验基础上,找出影响混凝土成型的最主要因素,即中速过渡对离心内壁影响较大,高速对离心分层影响较大;在离心第二阶段时,砂浆的分离很明显,因此降低第二阶段的离心转速,能够有效解决混凝土的内分层;提高第三阶段的转速,适当增加第三阶段的时间,混凝土结构的密实性得到明显改善;适当降低高速转速,适时延长高速时间,管桩内壁质量较好。

如某建华管桩公司的离心工艺参数为第一阶段管模转速70 r/min,时间3 min;第二阶段管模转速130 r/min,时间1 min;第三阶段管模转速340 r/min,时间2 min;第四阶段管模转速400 r/min,时间5 min。

控制要点:针对不同的混凝土及时跟踪,发现混凝土成型过程产生的一些现象,如各个阶段的成型特点,离心后的内壁情况,管桩内壁的情况(分层、密实度)等,及时调整适合的离心工艺参数。

3 设备及计量要求

3.1 泵机设备

首次泵送应低速,泵送正常后再采用高速,在出现压力表压力异常时或混凝土坍落度较小时,应低速泵送,以防堵泵。

泵送过程中要时刻关注压力表读数变化,如发现压力表读数突然增大,正常数值为6 MPa以内,异常为10 MPa以上时,应立即连续反泵2~3次,再正泵,每次间隔时间10 s。

泵送过程中,还要关注泵机料斗内的余料量,余料量时刻保持不低于搅拌轴,避免余料过少,吸入空气,避免余料在泵机中反复泵送造成混凝土料坍落度损失,造成泵管堵塞。

泵机料斗内新料或余料坍落度过小时不得使用,应及时从泵机底部放出;停机时间过长时,应每隔5~10 min开泵一次,保持混凝土料和易性;每次清理泵管必须清理干净(可逐一敲击管壁判断),避免由于清理不干净造成二次堵管,作业中需要对泵管进行拆卸时,应先反泵3~4次以降低管内压力,禁止在管道加压状态下拆管卡。

3.2 计量设备

3.2.1 泵送前检查

手动控制空平车或携带管模的平车来回前进、后退1~2次,观察称重仪表上的数字跳动范围是否在-20~+20之间。

触摸屏上显示平车位置的数字应连续变化;减速光电开关、原点光电开关的指示灯在无管模时应为熄灭状态,有管模或用手遮挡时两个光电开关的指示灯应该亮起。

泵管上的废料是否清除干净,路轨上是否有妨碍平车行走的杂物,平车轮两边的扫轨钢丝刷是否完好,检查结果如有不符,需联系机电人员进行检修;泵送工根据所要泵送的管桩规格型号设置好泵送参数。

3.2.2 进管模

往平车上放管模。观察吊机手是否把管模放在正确的位置,如出现靠前靠后或管模跑轮与羊角单边接触的现象应要求吊机手重放。

进管模按自动模式操作,并观察平车的运行。平车慢速前行,到原点光电开关处停顿1 s转为快速前行,触摸屏上开始以负数显示管模长度,至4 m位置停顿1 s,继续快速前行,还剩1.5 m处转为慢速,还剩0.5 m处自动定位停止。在进管模的过程中泵管不得碰擦管模尾板孔,管压重量应在进管模至5~6 m长度时开始显示并逐渐增大,进管模时如与上述过程不一致,应及时通知机电人员检修。泵送工要逐条如实记录生产车间班别、泵送时间、管桩规格、泵管压力、泵送砼料重量等参数。

3.2.3 泵料

进管模时采用自动定位停止,并检查头端距应在0.4~0.6 m范围内,如果触摸屏跳出“管模没进到位”可用手动把管模往前点动,直到触摸屏上的“管模没进到位”消失,才可开始泵料。泵料过程采用自动控制,直到尾端0.5~1.5 m处(视不同桩型和砼料干湿程度由泵机手自行判断)才可改为手动把尾端的料打够。从管模进到原点光电开关处一直到泵料结束不能按急停按钮,以免程序内部的数据被清零,导致无法进行自动泵送。

在泵料过程中,如果发现重量异常增大导致平车连续往后退、或触摸屏上的现有重量大于比较重量时平车不往后退,或平车往后退但触摸屏上的小车位置显示的数字不变,或者重量数字跳动大以及其它异常现象,说明设备出现故障,可尝试用手动打完本条桩,并及时通知机电人员检修,不得继续生产下一条。所有异常现象要在泵送记录本上进行记录,如设备故障、料干料湿、泵送过程中等料、夹泵管、管压长度及管压重量异常等,如有质量问题时可便于查找原因。

打胶塞员工对已泵送完成的管模应及时打上胶塞,防止混凝土溢出管模内腔;混凝土泵管每天要进行检查,进行敲击,检查管壁磨损情况,磨损严重的应及时进行更换。

4 常见问题分析及解决思路

泵送生产面临诸多问题,主要问题是影响泵送效率、混凝土强度。泵送效率主要是混凝土的和易性及砂石的原材料的级配、质量要求;混凝土强度主要表现在坍落度及实际水胶比两方面。

4.1 夏季高温生产碰到的问题

夏季生产时,由于外界环境温度较高,各种原材料的温度较高,混凝土的水分散失较大,坍落损失较大,混凝土易凝结,造成泵送困难。

在实际生产中,生产的连续性要严格控制,防止等料造成泵送困难,生产中多次发现因为生产不连续,导致生产节奏障碍,拌合楼料凝结,泵管中的料干硬,导致泵送堵管,极大浪费砼料,耽误生产,同时也容易导致管桩的质量尤其是厚壁桩的质量问题出现,离心内壁质量差。

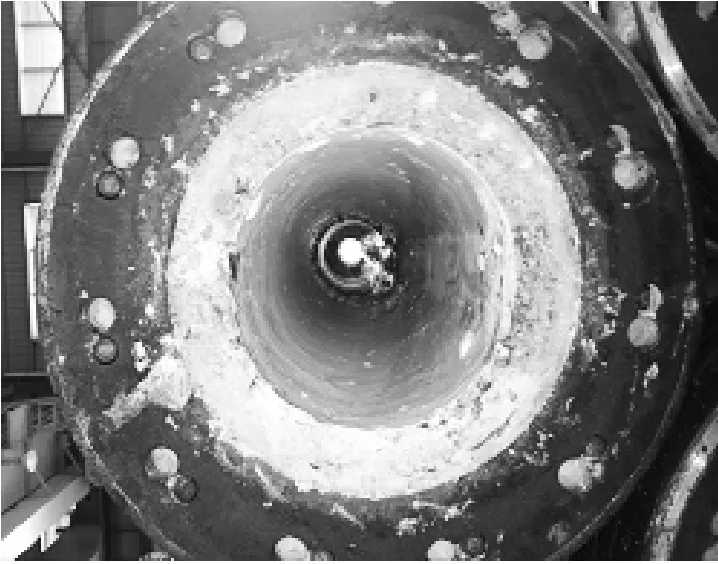

4.2 生产过程中混凝土加入生水、料稀

由于天气炎热,在对混凝土进行回收时,出现砼料回收不及时或是生产节奏耽误时,容易出现回收系统的砼料凝结,生产员工为回收混凝土,就往混凝土中加水(图1),用水管进行冲水,导致混凝土的料严重离析,给管桩带来极大的安全隐患,离析的砼料离心后内壁出现露石、空洞(图2),管桩的耐久性受到严重影响。

图1 混凝土加水过多

图2 内壁空洞、露石

4.3 头尾料的状态、干稀不一致

头端料干、尾端料稀,导致头部壁厚超厚,中间石子裸露(图3~4),是中间干稀砼料的过渡段。出现两端不一样的现象,容易产生管桩质量问题。

4.4 料干的离心内壁

在料干的情况下,混凝土流动性差,管桩离心后内壁偏软,存在大波纹;另外在砂石含泥量较大时,混凝土和易性差,也容易出现离心内壁偏软、存在大波纹现象。

图3 尾部料稀,中间石子裸露

图4 头部料干,壁厚超厚

4.5 砂石含泥重、针片状、石粉

砂石含泥量过高,在实际过程中发现砼料很粘,没有流动性,坍损较大,离心后余浆特别浓稠,或者水基本甩不出来,导致内壁严重挂浆,成型较差。要控制砂含泥不超过1.0%,如超过则需增加减水剂的掺量,增加生产成本。

对于碎石,结合蚌埠当地石材的实际情况,整体石子级配偏小,石粉以及含泥量波动都较大,在实际生产中,码头搭配采用三级搭配模式,即大碎石占45%,小碎石占45%,米石子(2.36~9.5 mm)占10%,米石子掺入前必须清洗,不得加入石粉使用。在离心过程中还要严格控制其针状含量和类似针片状不圆整的颗粒,因为经试验观察发现,管桩内壁挂浆严重且偏软。

4.6 碎石的级配偏大

公司2014年1~6月份的碎石报告显示,按照大小碎石7:3进行搭配,碎石的大颗粒较多,16 mm的累计筛余达50%,甚至超过50%的级配不少,所以车间的混凝土坍落度损失大,容易沉降,造成泵送困难。同时由于碎石的级配不连续,4.75 mm级及以下的颗粒较少,空隙率大,需要更多的浆体去填充,直接导致高砂率的产生。

混凝土的可泵性对于骨料级配间断或不均匀的反应十分敏感。某一组份的短缺,或在混凝土中出现局部的单一化的粗骨料,都可能产生泵送堵塞。因此改变碎石的级配,使得碎石的级配连续更合理,可保证混凝土的和易性,有效降低生产成本。

4.7 强度

强度的控制主要在水胶比、坍落度的控制,建议车间的实际水胶比在0.32~0.35之间,坍落度搅拌机出料时宜保证在120~180 mm,泵口处宜控制在60~120 mm之间。

碎石的连续级配应严格要求。如混凝土偏稀,水胶比控制不妥当,造成混凝土强度不稳定。

5 结语

(1)泵送混凝土技术是未来管桩行业发展的方向。与传统管桩行业相比,用工人数与劳动强度、物耗与生产成本均大幅度降低,工作环境与安全性得到改善,企业发展更有竞争力。泵送混凝土技术是一种半自动或全自动化的产物,与发达国家相比,我国自动化程度的发展水平仍有待提高。

(2)同样是C80高强混凝土,泵送混凝土是大流动性混凝土,与普通混凝土相比,泵送生产管桩的原材料要求较为苛刻,生产过程控制要求较为严格,设备及计量的要求更加精确,需要制定出更加合理科学的工艺技术规范。

(3)泵送混凝土技术由于刚刚起步,应用于管桩生产有其独特性。在实际生产过程中工艺控制是难点。经过不断的技术革新与提升,泵送混凝土技术应用于管桩生产会实现不断成熟与发展。

作者:孙常杰(1986-),男,本科,助工,土木工程专业。

This paper describes the control points of the process technology of pumping high-strength prestressed concrete pipe piles.It expounds four core aspects,such as the raw material of pump production pipes,the production process control requirements,equipment and measuring requirements and common production problems and solutions.

pumping prestressed concrete pipe pile;technology control;core

�清)(

2014-7-20)