蚕丝短纤纱染色工艺研究

2014-04-11吴基作广东职业技术学院广东佛山528000

吴基作(广东职业技术学院 广东佛山 528000)

0 前言

具有“纤维皇后”美称的蚕丝纤维,由于具有吸湿、透气、光泽柔和等优点,一直被人们崇尚,但它也存在一些缺点,如湿弹性差、耐光性及染色性有待于进一步提高等。蚕丝织物染色主要应用酸性染料和中性染料。酸性染料色谱齐全,色光鲜艳,但是染色牢度差,特别是水洗色牢度差;中性染料色牢度较好,但其色谱中鲜艳色较少。活性染料具有非常鲜艳的色泽与优良的染色牢度,是唯一能与真丝纤维以共价结合的反应性染料[1]。但固色率较低,且染色时需要加入大量的促染剂促染,会产生高盐度、高色度的染色废水。

目前开发纯丝短纤色织布面料,其优势是市场竞争少,利润率较高。但目前纯丝染色工艺善未完善,急需以更多科学的实验结论来不断改良。活性染料能采用较低温度的染色工艺[2],以有效地保护真丝纤维不受损伤。本文采用活性染料,对100%丝短纤纱线进行实验开发,初步确定了前处理工艺,重点研究染料性能、碱剂、入染温度、时间等对真丝固色、色牢度的影响,在此基础上确定了真丝短纤的最佳染色生产工艺及改进措施。

1 试验部分

1.1 前处理实验

纱线 采用124/2s(原纱强力240CN,断裂伸长率7.9%)。

工艺 小样实验时采用了95度的漂白方法,并用烧碱和纯碱进行小样实验。漂白后水洗干净后用烘干。

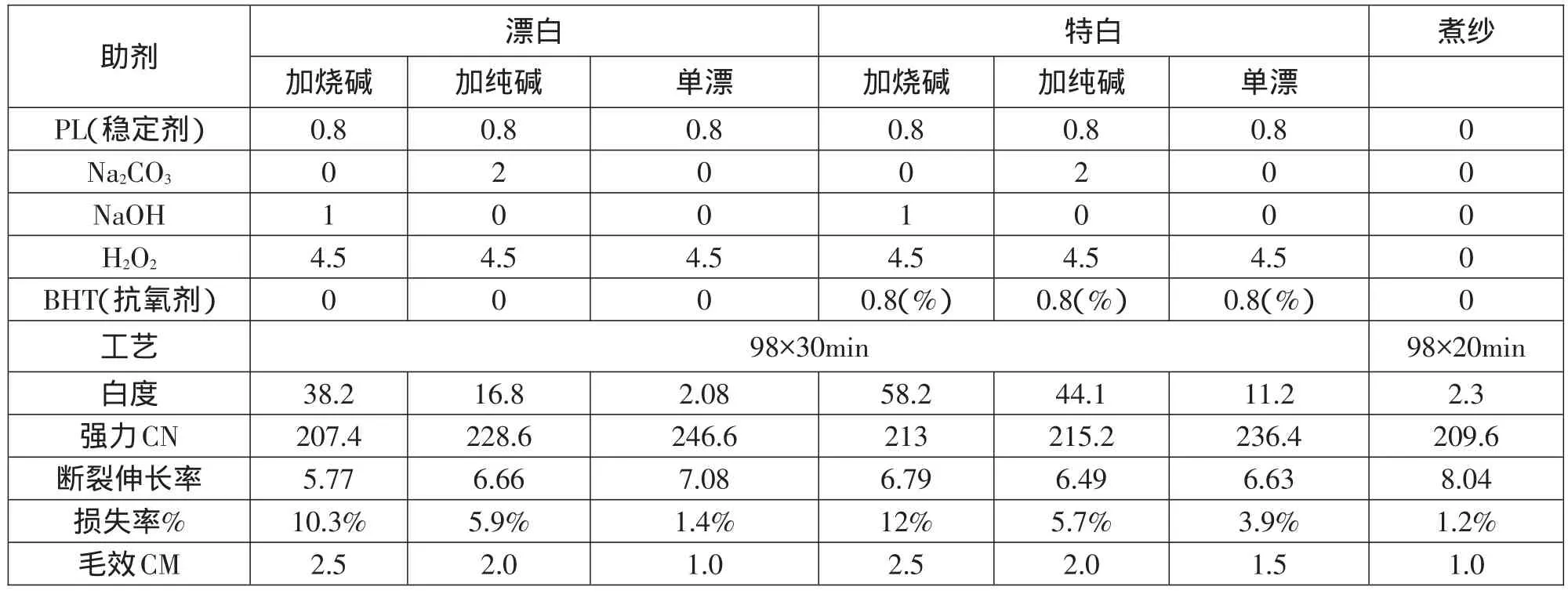

表1 前处理工艺配方及性能测试

根据以上实验结果纯丝漂白时,使用烧碱加双氧水较使用纯碱加双氧水的漂白效果好,但是使用烧碱时纤维损伤最大。保证纱线的强力、损失率及染色性能(毛效)等条件综合考虑,纯碱加双氧水漂白最合适,确定了蚕丝纱染色的前处理工艺如下:

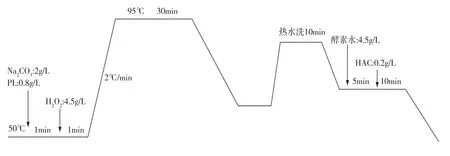

图1 真丝染色前处理工艺

1.2 小样染色常规工艺

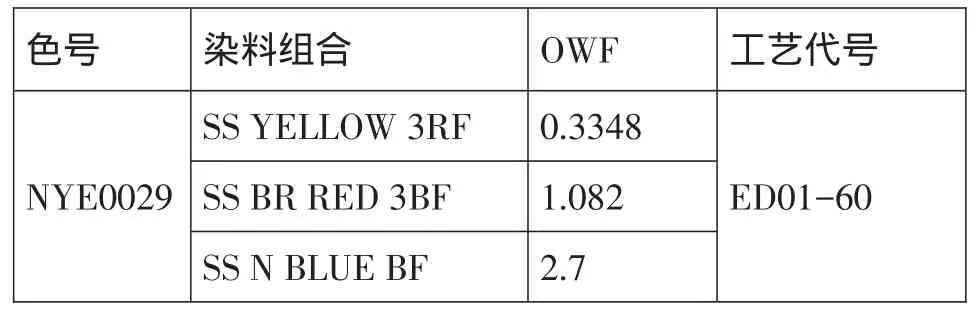

常规真丝染色纱线染色,我们以活性料染NY色(海军蓝)为例,为保证试验的可比性本文的所有试验用的纱(纱支124/2s)、染料OWF及染色工艺条件都保持一致,具体如下:

表2 活性染料工艺配方表

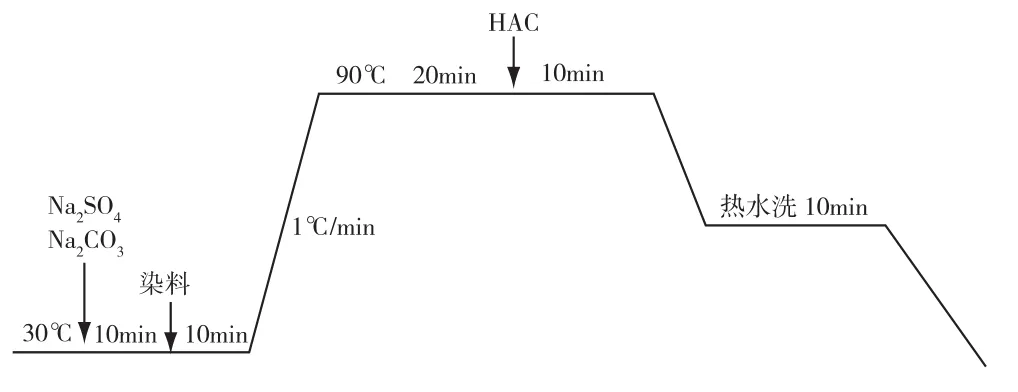

小样染色常规工艺如图2所示:

图2 小样染色常规工艺

1.3 盐碱度对染色深度的影响

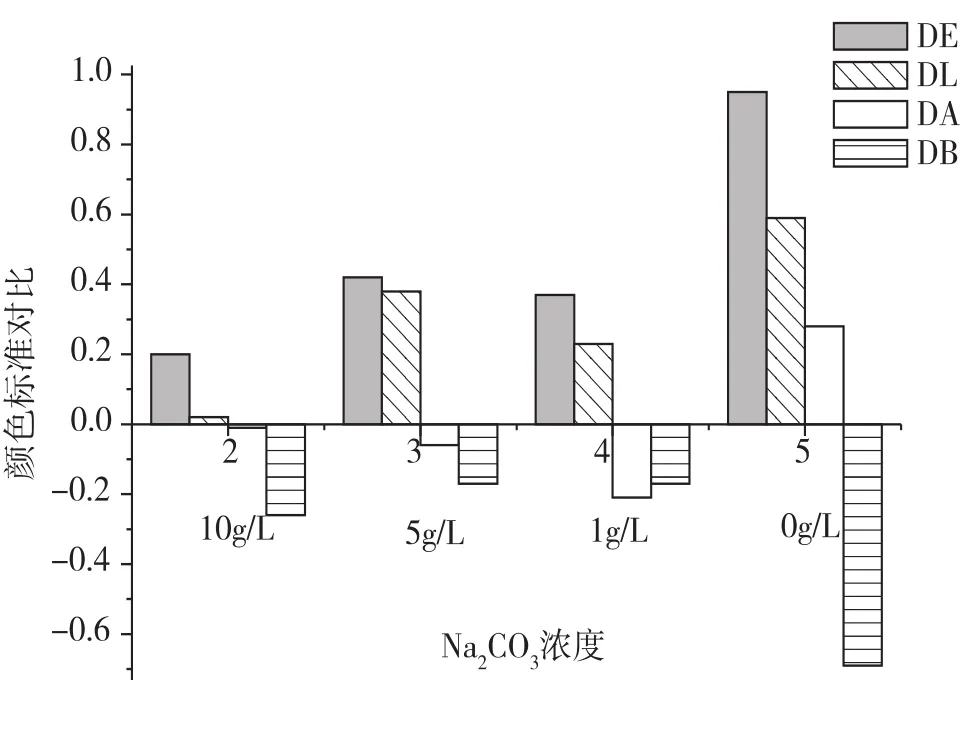

本实验为验证纯丝用活性染料染色时,对盐碱的依赖性。小样用不同浓度盐碱进行打样实验。下图为以90g/L元明粉和20g/L纯碱为标准样,测试其他浓度纯碱是颜色差异。

图3 改变纯碱的浓度染色结果对比

由图3可知,纯碱的浓度多少对颜色影响小,DE、DL、DA、DB的差异都在1以内。尤其是加入一定量的纯碱情况下DE值在0.5以内,如果完全不用纯碱变化会相对大些,DE值为0.95。由于加入纯碱有利于固色,故建议纯碱浓度为5g/L。

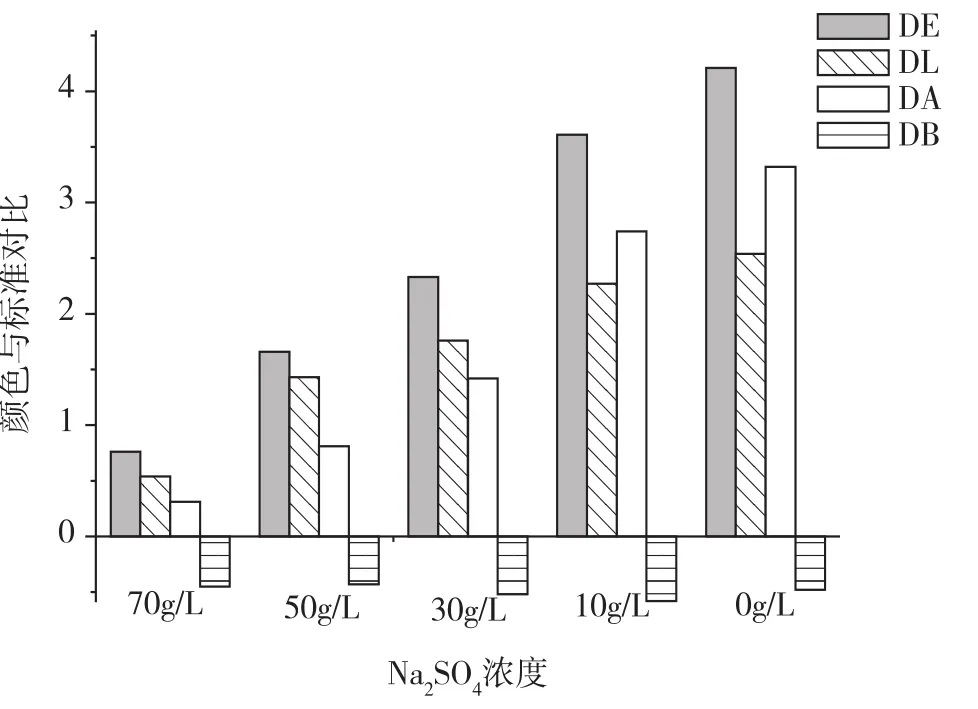

图4 改变元明粉的浓度染色结果对比

图4为以90g/L元明粉和20g/L纯碱为标准样,测试不同元明粉浓度下颜色的差异。可以看出元明粉对颜色影响比较大(DE的差值较大)。元明粉用量减少,染色亮度变亮,颜色变浅,红绿影响(DA为正)颜色偏红,对黄蓝色影响小。

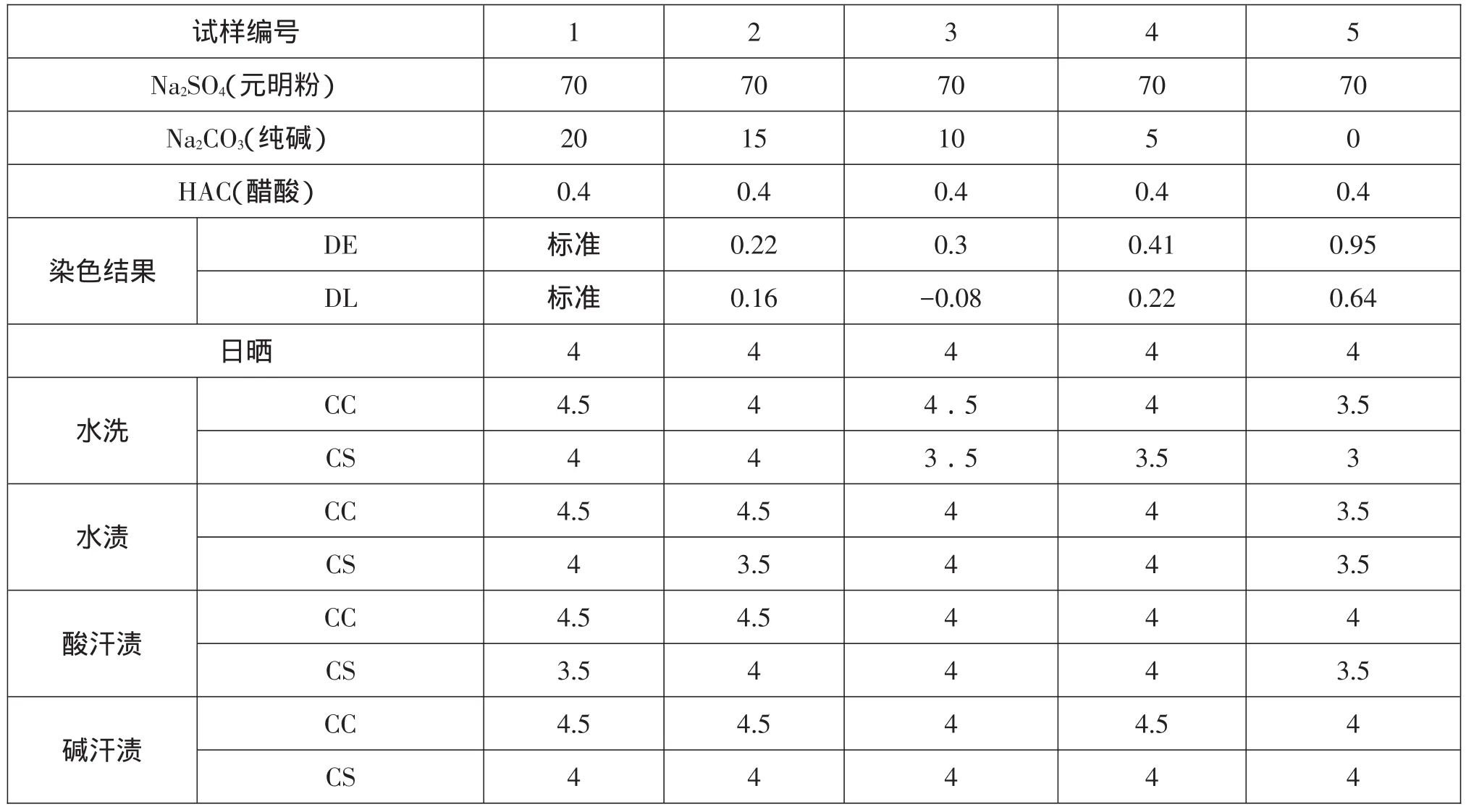

1.4 纯碱用量对色牢度的影响

根据以上染色工艺,各项目染色结果与色牢度测试比较见表3。纯碱的浓度减小对颜色的影响不大。同时,当纯碱浓度为5g/L时,色牢度跟标准比较,除水洗色牢度有所下降外,其它色牢度都保持在4级以上。

表3 染色结果与色牢度测试比较

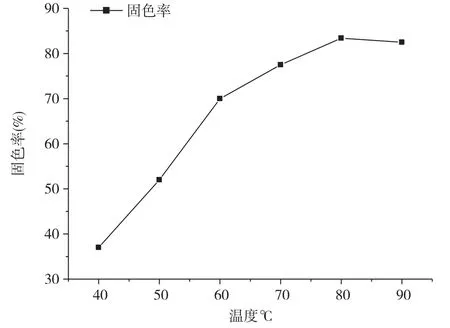

1.5 温度对固色率的影响

基于染色工艺(ED01-60)仅改变温度,对样纱做了固色率测试,结果如图5。

图5 染色温度与固色率关系曲线

由图5可知:当染色温度低于70℃,固色率较低,染色温度高于80℃后固色率基本不变。考虑到纤维强力损伤会随温度升高而加大,所以染色温度以78-82℃为宜。

1.6 pH值对染色深度的影响

当染液含有0.4g/L的HAC时,pH和约在5。当含有0.2g/LHAC时pH约在6。pH在5时的染色深度略深于pH为6时的染色深度。

2 真丝染色工艺流程改进

2.1 前处理工艺

工艺仍参照图1真丝染色前处理工艺,并保持相同的温度与入浴时间。

2.2 染色工艺

2.2.1 配方

色号盐碱用量g/L NYE0029染料组合SSYELLOW3RF SSBRRED3BF SSNBLUEBF OWF 0.3348 1.082 2.7元明粉70g/L纯碱5g/L

2.2.2 染色工艺

根据以上试验结果将染色工艺改进为:

2.2.3 后处理工艺

后处理:后处理定为90℃皂洗。

烘干:常用压力烘干机和高频烘干机烘干,为避免因筒子密度等因素对烘干温度影响,建议使用压力烘干比较可靠。

3 结论

(1)纯丝漂白时,使用烧碱加双氧水较使用纯碱加双氧水的漂白效果好,但是使用烧碱时纤维损伤最大。保证纱线的强力、损失率及染色性能(毛效)等条件综合考虑,纯碱加双氧水漂白最合适。

(2)纯碱对纯丝的活性染料染色影响并不大,建议采用5g/L,有利于降低溶液含碱量。元明粉对纯丝染色深度影响比较大,元明粉用量减少,染色亮度变亮,颜色变浅,红绿影响(DA为正)颜色偏红,对黄蓝色影响小。

(3)当染色温度低于70℃,固色率较低,染色温度高于80℃后固色率基本不变。考虑到纤维强力损伤会随温度升高而加大,所以染色温度以78~ 82℃为宜。根据以上结论本文同时调整了元明粉、纯碱、HAC(冰醋酸)、加放量和顺序,提出了纯丝的低温染色改进工艺使真丝染色效果更佳如图6。

[1]叶皓华.活性染料用于真丝织物染色研究进展[J],染整技术,2011(3).

[2]张光先,陈薇露,王鹏,等.季铵化蚕丝织物高固色率高色牢度匀染技术[J].丝绸,2009(3):22-26.

[3]王海峰,韩剑科,周岚,等.蚕丝的活性染料染色性能研究[J].印染,2005(6):9-11.

[4]徐成书,张卫东,任燕,等.蚕丝织物ME型活性染料微悬浮体染色性能研究[J].丝绸,2012,49(8):4-9.

[5]项伟,周杰,蔡再生.改性真丝绸活性染料低盐染色初探[J].印染,2007,33(19):8-10.

[6]周光勇,刘金华,杨澄宇,等.色媒体改性棉针织布无盐碱活性染色[J].印染,2009,35(18):23-25.

[7]林鹤鸣,沈一峰.蚕丝织物活性染料低盐染色工艺初探[J].浙江工程学院学报,2003,20(4):253-257.