起重机的状态检测实例分析

2014-04-11顾亚辉上海铁路局科研所

顾亚辉 上海铁路局科研所

起重机的状态检测实例分析

顾亚辉 上海铁路局科研所

起重机的状态检测是对其主要受力结构进行拱度、翘度、挠度、静刚度和动态应力等方面的检测,同时校核其疲劳强度、预测继续使用年限等,从而确保其安全使用。

拱度;翘度;挠度;动刚度;静刚度;检测;验算

起重机属于特种设备,很容易发生事故,如果发生事故,会造成机械人员较大的经济损失。起重机的主要受力结构(譬如主梁),它决定着起重机的承载能力。主要受力结构发生疲劳破坏会导致起重机倒塌,造成事故,绝大多数发生的事故在在用起重机事故中占较大的比例,所以起重机的寿命检测是对主要受力结构进行静刚度检测与动态应力检测,测量并校核其疲劳强度,预测继续使用年限,保证其安全正常使用。

1 静态检测

测得I侧主梁:a1=85(左悬臂)a2=99(左支腿中心)a3=63(跨中)a4=81(右支腿中心)a5=46(右悬臂)

R1(左悬臂有效长度)=7.5m

R2(左悬臂有效长度)=7.5m

L(跨度)=30m

解:b1=a2-a1=99-85=14

b2=0左支腿中心点为基准点,取零。

b3=a2-a3=99-63=36

b4=a2-a4=99-81=18

b5=a2-a5=99-46=53

左边主梁的上翘度:

c1=b1+R1/L|b4|=14+7.5/30×18=18.5(mm)。

右边主梁的上翘度:

c5=b5-(1+R2/L)|b4|=53-(1+7.5/30)×18=30.5(mm)

I侧主梁(见图1)的上拱度c3=b3-0.5×|b4|=36-0.5×18=27 (mm)。

实测值填写在上面:(测量值取整数)

测得II侧主梁(见图1):a1=86(左悬臂)a2=95(左支腿中心)a3=70(跨中)a4=80(右支腿中心)a5=48(右悬臂)

图1 I侧及II侧主梁

R1(左悬臂有效长度)=7.5m;R2(左悬臂有效长度)=7.5 m;L(跨度)=30m

解:b1=a2-a1=95-86=9;b2=0

左支腿中心点为基准点,取零。

b3=a2-a3=95-70=25;b4=a2-a4=95-80=15;b5=a2-a5=95-48=47。

左边主梁的上翘度c1=b1+R1/L|b4|=14+7.5/30×15=12.75 (mm)。

右边主梁的上翘度:

c5=b5-(1+R2/L)|b4|=47-(1+7.5/30)×115=28.25(mm)。

II侧主梁的上拱度c3=b3-0.5×|b4|=25-0.5×15=17.5(mm)。实测值填写在下面:(测量值取整数)

全部测量完后对照标准:载荷试验后桥、门式起重机拱度应不小于0.7S/1000、上翘度应不小于0.7L1350进行评判(支腿垂直度检测记录见表1,静刚度检测记录见表2,)。

表1 支腿垂直度记录

表2 静刚度检测记录

表3 I侧主梁动态应力检测记录

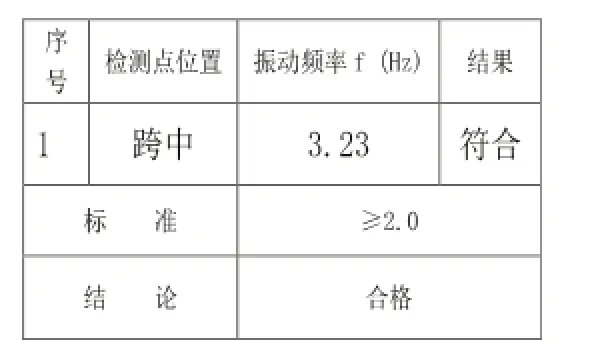

表4 I侧主梁动刚度检测记录

表5 II侧主梁动态应力检测记录

表6 II侧主梁动刚度检测记录

2 动态应力检测

动态应力检测是起重机在工作状态下,对其主要受力结构的应力状况进行检测,将检测的结果与与标准值相比较,校核疲劳强度,给出评价。当危险截面的最大应力σmax小于等于许用应力[σ]、危险截面的最大应力幅△σmax小于等于容许的应力幅[△σ]时,动态应力认为合格。往往发生疲劳裂纹部位的最大应力σmax小于许用应力[σ],而最大应力幅△σmax大于容许的应力幅[△σ],因此校核应力幅是非常重要的。应力幅是交变应力的变化量,即最大应力减去最小应力,或最大拉应力加上最大压应力。容许的应力幅[△σ]的计算公式如下:

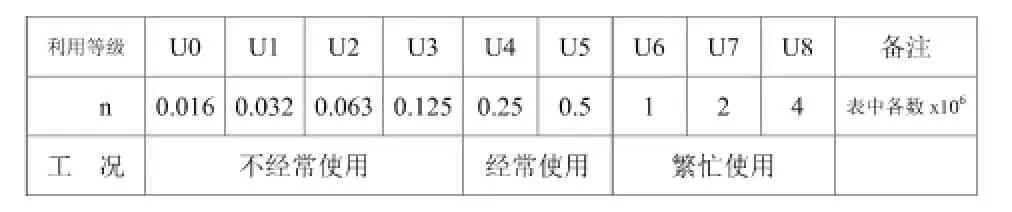

n为应力循环次数,根据起重机利用等级取值,如表7。

表7 起重机利用等级取值情况

C、β根据起重机构件和连接类别取值如表8。

表8 起重机构件和连接类别取值情况

构件和连接类别可根据GB50017-2003(钢结构设计规范)查找。

根据GB3811-2008《起重机设计规范》、GB50017-2003《钢结构设计规范》GB/T14406-93《通用门式起重机》、GB/ T1357-92《铁路货场门式起重机技术条件》我们对起重机主要受力结构做如下四种评价:

3 继续使用年限

起重机的继续使用年限是通过起重机的使用状况,及在此工况下检测到的最大应力幅,预测出使用年限,即寿命,从作业记录中查出已使用的年限,两者之差是继续使用年限。计算如下:

起重机起吊额定载荷,进行一次次工作循环,根据检测到的最大应力幅△σmax,可以预测应力循环次数[n]

C、β根据起重机构件和连接类别取值。

K:欠载系数,考虑到起重机每次作业,起吊的不全是额定载荷,产生的应力幅也不都是额定载荷时的最大应力幅△σmax,一般取k=0.8。

根据起重机作业记录,可查出已经完成的作业量T,我们可以认为一次工作循环平均起吊0.8倍额定,已经完成的应力循环次数n为∶

Q为额定起重量

每年平均应力循环次数ny为:ny=n/m

m为已使用的年限

继续使用年限y为∶

k'为安全系数,由于疲劳计算离散性较大,我们应考虑安全系数,一般取k'=2。

在用起重机的应力幅是变化的,随着使用年限的增加,应力幅将增大,完成的作业量在增加,因此我们对检测周期做如下要求:

4 检测实例

我们对镇江铁路货场一台20t双梁门式起重进行检测,该起重机是已使用20年,工作级别为A6,利用等级为U7,跨度为22.5m。小车在跨中,起吊20t载荷,检测跨中下挠值为-34mm,在额定载荷下,主梁跨中下挠值达到水平线以下L/

700 (L为跨度)时,如不能修复,应以报废。

22500/700 =32 (mm)

因此该起重机跨中下挠值不得小于-32mm,,而-34<-32,显然额定载荷下的跨中下挠值不符合要求,主梁已发生严重疲劳现象。我们通过动态应力检测仪对主梁上五个危险截面粘贴应变片进行动态应力检测。具体位置是:①左臂根,在主梁左侧悬臂根部的上盖上,距离小车轨道10mm,粘贴应变片,方向中与主梁方向一致。②左1/4跨,在主梁左侧1/4跨度的主腹板上,距离上盖板20mm,粘贴应变花,应变花的一片应变片方向与主梁方向一致,其余两片分别与主梁方向成450和900。③跨中,在跨度中部的下盖板上,距离中心线1/4小轴距内,正对主腹板与下盖板焊缝,粘贴应变片,方向与主梁方向一致。④右1/4跨,在主梁另一侧1/4跨度的主腹板上,距离上盖板20mm,粘贴应变花,应变花的一片应变片方向与主梁方向一致,其余两片分别与主梁方向成450和900。⑤右臂根,在主梁另一侧悬臂根部的上盖上,距离小车轨道10mm,粘贴应变片,方向中与主梁方向一致。检测时起吊20t载荷,同时运行大、小车,小车在主梁上全程往返行。检测结果如表3和表4。

该起重机主梁的材料是Q235,取安全系数为1.33,

许用应力[σ]=235/1.33=176.69(MPa)。

根据构件和连接类别取C=1.47×1012,β=3,

根据利用等级取n=2×106,

从应力检测结果可以看出最大应σmax=80.2(MPa)<[σ],最大应力幅△σmax=91.80(MPa)>[△σ]。

该起重机在额定载荷下,下挠值已不符合要求,这说明主梁发生严重疲劳现现象,造成这种现象的主要因素是应力幅超标。

取欠载系数k=0.8代入下式:

根据该起重机作业记录,查出已经完成的作业量为61Mt,

T=61×106。

已经完成的应力循环次数:

n=T/0.8Q=61×106/0.8×20=3.8125×106

每年平均应力循环次数为ny=3.8125×106/20=0.19×106。

可继续使用年限y为∶

该起重机可继续使用年限1.2年。

由于该起重机[△σ]<△σmax<1.05[△σ],0.5≤y<2,我们要求使用单位,对该起重机的主梁进行加固,修复后使用,并在半年后再次进行寿命检测。

责任编辑:宋飞 于建明

来稿时间:2013-11-28