汉川机床在3C产品加工中的应用

2014-04-10汉川数控机床股份公司技术中心工艺主管

汉川数控机床股份公司技术中心工艺主管 念 勇

通信技术的发展带动了电脑和消费类电子产品的发展。近年来,跟随数字时代的发展步伐,以移动电话及电信产业为主轴,手机、无线通讯设备、传输设备、笔记本电脑、各种电脑硬件体及各周边设备等3C产品,渐渐发展为世界性的新兴科技产业,是目前发展最迅速的一种产业。3C产品款式多样,所用的零件除了内部的电路板、屏幕外,其余大部分零件,包括外壳和内部零件主要有塑胶和钣金类零件两类。

塑胶制品如手机、鼠标、数码相机的外壳,这类零件形状各异,考虑到设计的美观和实用性,又以复杂曲面居多,技术难度集中在复杂曲面的加工上,对机床的加工效率、精度、自动程度有着更高的要求。对于这一类零件,通常用注塑模注塑成型,再加工成我们需要的零件。用UG、Pro/E等三维软件进行三维建模、分模,用CAM编程功能生成数控加工程序,最终在数控机床上完成模具及其零件的加工。钣金类零件如电脑机箱,交换设备、传输设备等的外壳和一些电子类消费产品的内部零件,这类零件批量大,生产周期长,用模具冲压成形。针对这两类零件的形状特点,最适宜加工这两类零件的机床是立式加工中心。

一直以来,这些领域的机床,尤其是数控高速加工机床,全部被国外机床制造商垄断,改变3C产品制造依赖进口是国产机床制造企业的当务之急。汉川机床是我国机床行业集产品研发、设计、制造、销售、服务为一体的重点大型骨干企业,是国家精密数控机床的重要生产基地,有40多年的机床研发制造基础,有着立式加工中心制造的丰富经验。针对国内3C产品加工机床研发的现状, 2009年,中国机械工业质量管理协会授予汉川机床集团有限公司的“汉川”牌立式加工中心(见图1)XH714D、XH715D、XH716D为“全国机械工业用户满意产品”。

图1 立式加工中心使用现场

公司主要产品

我公司的立式加工中心工作台外形尺寸(宽×长)涵盖了400mm×900mm、520mm×1200mm、650mm×1400mm、880mm×2160mm各个中、小规格领域,主轴最高转速8000r/min,快速移动速度有20000mm/min和36000mm/min两种规格,广泛适用于机械制造业及其他行业。

该系列机床采用单立柱、纵床身、十字滑台、正挂主轴箱,并配有刀具—工件冷却系统(可气、液自动转换)和相应的气动、液压系统、并且对主轴系进行了强力制冷降温,可实现高速、高进给加工。三坐标电动机采用人字形不锈钢护罩防护,工作台采用全封闭护罩防护,并附带链式自动排屑器,使切屑及切削液得到安全、充分的回收,保证了人身安全和良好的生产环境。

全部基础大件均采用优质灰铸铁,树脂砂铸造工艺铸造。工作台、滑座、床身、立柱及主轴箱根据动力学分析,进行合理地布筋,从而保证其具有良好的抗扭曲和抗弯曲能力,同时具有良好的精度稳定性。主轴采用两点支撑,前端和后端采用五列高精度角接触轴承形式,刚性好,回转精度高。主轴电动机采用交流伺服调速电动机,主轴轴承采用高精度主轴轴承,精度为P4级。冷却采用外循环油冷方式。X、Y、Z三个坐标的导轨副均采用精密线性滑轨副,由于导轨副之间摩擦方式为滚动摩擦,动静摩擦系数小,因此,可达到很高的定位精度及重复定位精度,定位精度高,可长时间维持高精度,可同时承受上、下、左、右方向的负载,组装容易,互换性好,结构简单,润滑方便可靠。

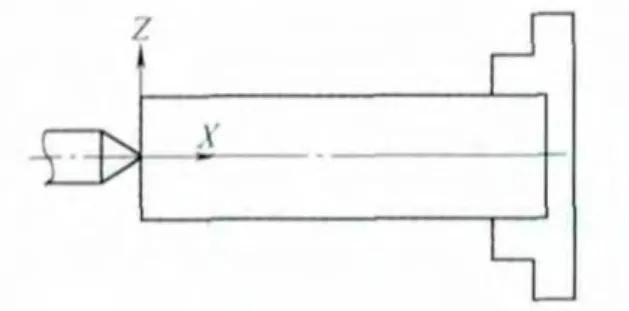

用立式加工中心加工的3C产品如图2所示。图3是在XH714D立式加工中心上加工的手机模型。由于手机模型是由一个上、下表面和4个侧面组成的,这6个面如何高效、精确地加工出来是手机加工首先要解决的问题。基于上述情况,若使4个侧面能够平滑过渡,就要使手机模型一次成形,一次装夹加工完所有的面,避免二次装夹,所以选择在XH714D机床上增加附件转台实现四轴功能,把棒料用自定心卡盘夹紧,采用一夹一顶的方法(见图4),每加工完一个面,旋转90°,再加工另一个表面,依次类推,加工完4个面。对于两端未加工到的区域,钳工修磨平整。

图2 产品实例

图3 某手机模型

图4 定位夹紧

最新式的高速五轴联动立式加工中心

随着技术的不断进步及用户要求的不断提高,立加加工中心向高速多轴方向发展,2013年,我公司研发并制造了最新式的高速五轴联动立式加工中心HVMC500F5(见图5),将于2014年2月24~28日在上海国际展览中心(SNIEC)举办的第八届中国数控机床展览会(CCMT2014)展出。该机床提供3种选择,HVMC500实现三轴联动,HVMC500R可以实现四轴联动,HVMC500F5能够实现五轴联动。

该机床采用床身、工作台固定,横梁移动式结构,刀具有X、Y、Z运动,刀库采用固定式刀库,主轴抓刀,为动柱式立式数控机床,这是考虑到高速运动的特殊性,在保证机床足够刚度的情况下,尽量减少运动的惯量,使得机床高速加工中的跟踪误差趋于最小,最终提高高速加工的精度和质量。主要用于中小尺寸和中小重量的各种基础大件、板件、盘类件、壳体件、模具等多品种零件的加工。

图5 HVMC500F5高速五轴联动

该机床加工工艺参数:主轴最高转速12000r/min,快速移动速度45000mm/min,固定工作台(宽×长)560mm×1200mm,旋转工作台φ500mm,转台旋转360°,摆动-110°~110°。

该机床横梁采用两条直线滚动导轨,具有极高的承载能力、卓越的高速性能,寿命长,噪声低,长期无需维修保养,有极佳的稳定性,全闭环控制,定位准确,动态性能优异。导轨丝杠具有可靠的防尘、防水、防切屑的装置。刀库放置于床身两导轨之间,减少了占地面积,结构紧凑。采用伞形刀库,动作准确、换刀速度快、可靠性高。排屑器放在工作台的下面,保证切屑快速导入排走,热量不会传至床身,提高机床的加工精度。采用全封闭防护装置,确保加工环境安全、整洁。

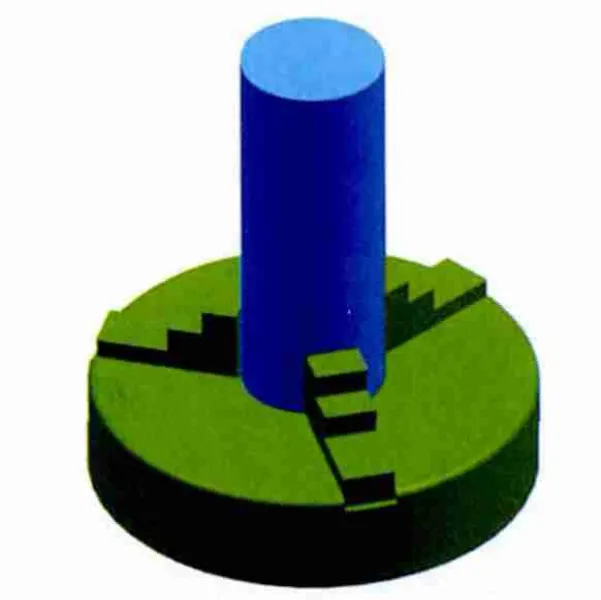

以图2手机模型在HVMC500F5高速五轴联动立式加工中心上的加工为例,针对手机模型上曲面多的特点,选择在HVMC500F5机床转台中间装一个自定心卡盘夹紧棒料,如图6所示,通过转台的转动和摆台的摆动,使手机模型一次装夹加工完5个面。

图6 定位夹紧

HVMC500F5机床的转台,采用力矩电动机直接驱动工作台转动,实现了转台连续分度,最小分度精度可达0.0001°,而且实现了“零”反向间隙,具有结构简单、传动链短、刚性好、易加工装配等特点,可以满足高速加工需求。而在XH714D上增加的转台采用伺服电动机驱动蜗轮蜗杆副传动,其缺点是机械结构复杂,传动链长,零件数量多,关键零件加工精度要求高,生产制造困难,且磨损会使得蜗轮蜗杆副反向间隙增大,影响分度精度。特别是由于蜗轮蜗杆副的传动比大(通常为90~200),使得数控转台的最高转速受到限制,不能满足高速加工需求。

结语

高速多轴数控机床是解决当今3C产品加工的一个重要发展方向,世界各国都在全力发展此项核心技术,但这些国家在“高、精、尖”数控关键技术和装备方面对我国实行封锁和限制政策。我国是制造大国,在向制造强国前进的过程中,尤其是在新技术、新工艺方面,要强调创新,强调研究开发具有自主知识产权的技术和产品,为我国3C产品制造乃至整个制造业的可持续发展奠定基础。