电动机合理匹配的节能降耗方法研究

2014-04-10李瑷辉大庆油田有限责任公司第二采油厂

李瑷辉(大庆油田有限责任公司第二采油厂)

鉴于目前国内机械采油井多应用旋转电动机作为其动力源的实际,着重探讨机采井应用旋转电动机节能的理论基础。

国外对节能电动机的通俗叫法是“高效率或高效电动机”,而我国通常叫节能电动机。高效电动机就是在制造上确保其运行效率尽量高,并借助于控制系统使其在高效率区间(85%~95%)运行的电动机。

1 机采井拖动装置节能的理论基础

机采井节能在理论上所追求的是“机采井的机械特性与电动机特性间的合理匹配”,也就是说,真正实现机采井运行负载与电动机输出负载间的合理匹配[1]。

在抽油机拖动装置的设计中,依据满足抽油机曲柄旋转扭矩的要求来设计电动机(选择电动机时必须要考虑电动机的扭矩)。

1.1 均方根扭矩的计算方法[2]

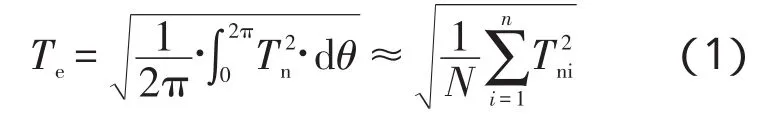

依据净扭矩曲线计算其均方根扭矩Te:

式中:

Te——均方根扭矩,kN·m;

N——等分区间数;

Tni——瞬时扭矩值。

均方根扭矩最大值可由下式求得:

式中:

Mmax——计算最大扭矩,kN·m;

S——实测光杆冲程,m;

Pmax——实测最大悬点载荷,kN;

Pmin——实测最小悬点载荷,kN。

公式(1)的计算结果,在示功图的测试回放中就已经计算完成,这为直接调用提供了方便。两种方法的比对结果显示,应用公式(2)计算的结果与公式(1)计算的结果其相对误差在4%以内,能够满足现场的需求。

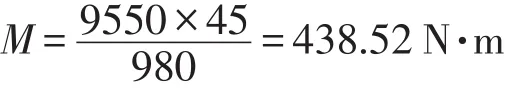

1.2 电动机扭矩的计算方法

式中:

M——电动机扭矩,N·m;

P——电动机功率,kW;

nd——电动机铭牌转速,r/min。

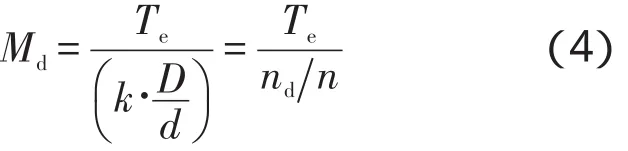

1.3 抽油机额定(实际)扭矩折算成所需电动机扭矩的计算方法

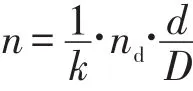

其中

式中:

Md——抽油机额定(实际)扭矩折算成所需电动机扭矩,N·m;

d——电动机皮带轮直径,mm;

D——减速器大轮直径,mm;

k——减速器总传动比(CYJ10-3-37HB,k=28);

n——确定抽油机冲速,min-1。

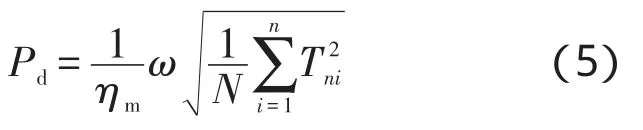

1.4 将电动机扭矩折算成电动机功率的计算方法

式中:

ηm——从电动机到曲柄轴的传动效率,取0.8~0.85;

2 机采井拖动装置节能的设计原则

利用能量守恒原理不难看出:所谓机采井的节能实质上是指“机采井的机械特性与电动机特性间的合理匹配”,从而确保电动机始终在高效区域运行。

就常规的Y系列电动机而言,当其在高效区域(85%~95%)运行时,一般的节能设备对其节能是不起作用的。

一体化抽油机节能拖动装置是指电动机具有多速、多功率或超高转差率等特性,并配有专用(实现电动机上述特性)的控制柜,此时的合二或合三(含特殊变压器)为一才能称之为一体化,而并不是将配电箱装在电动机上就叫一体化。

在综合考虑了抽油机的机械特性、电动机的特性及其节电率的情况下,在选用抽油机节能拖动装置时应考虑如下几个问题:

1)为有效延长抽油机的使用寿命,要求其配套的拖动装置应具备较软的启动特性。

2)为确保供排关系的平衡,要求其配套的拖动装置在启动后的正常运行中其转速基本恒定。

3)具备根据抽油机井的工况,自动调整其输出功率的功能,以达到最佳的合理匹配。

4)尽量选用磁级数≥8的电动机,以确保其扭矩足够大,适当降低装机机座号(装机功率)。

例如:CYJY10-3-37HB抽油机满负载工作时,其减速箱额定扭矩为37kN·m(n=9r/min),所需最小电动机扭矩为450N·m。

选用Y280S-837kW电动机时其扭矩为477.5N·m,完全满足要求

选用Y280S-645kW电动机时其扭矩为477.5N·m,基本满足要求

可见,同样是CYJY10-3-37HB抽油机,若选用Y280S-837kW的电动机就能够完全满足要求,选用Y280S-645kW的电动机仅能够基本满足要求。

5)电动机的体积不能过于庞大,尽量选用S、M的机座号。

3 电动机星-角接线转换应用的理论基础

从理论上探讨了应用电动机星-角接法转换,达到使其与负载近似匹配的可行性。

3.1 接线方法的改变

电动机星-角接法转换是根据电动机负载变化情况,用改变绕组接线方式来调整电压,使其与负载近似匹配,从而达到一定的节电效果。当电动机满载时,负载率大于40%,应用角形接法,全电压(380V)运行;电动机轻载时,负载率小于40%,应用星形接法,绕组在220V电压下运行。

3.2 实现星-角接线法的理论依据

由于本文探讨的是非自动星-角转换,即需要给出直接采用星运行的条件,要求实现星运行后电动机不能过载,同时又能够实现合理匹配。

3.2.1 适用场合

应用星-角接法对电动机进行节电转换,应注意以下几点:

1)星-角形接法属电动机调压,只能用改变绕组接线方式来调整运行电压,即只能380V、220V跳跃变换,不能随负载率变化任意调整电压。

3.2.2 关于星-角接线法转换电动机功率的确定

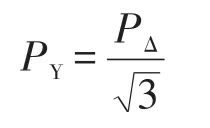

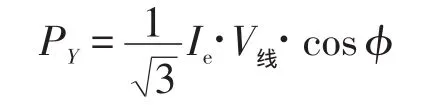

交流电路中的电功率:在交流电路中电功率分为 视 在 功 率 S(S =∙I线∙V线) 、 有 功 功 率P(P =∙I线∙V线∙cosφ ) 和 无 功 功 率Q(Q =∙I线∙V线∙sinφ )。

式中:

S——视在功率,VA;

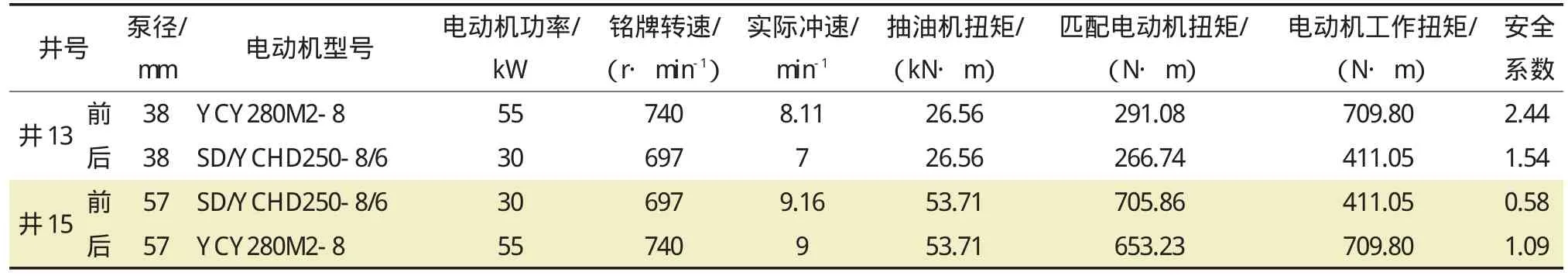

表1 电动机调整预测结果

P——有功功率,W;

Q——无功功率,var;

V线——线电压,V;

I线——线电流,A;

cosφ——功率因数。

有功功率的计算:对于恒定的负载而言,在功率因数一定的条件下(实际上△接与Y接中的cosφ不可能相等)。

假设负载恒定,△接与Y接中的cosφ相等,则:

角形连接中

星形连接中

实际应用:由于扭矩与电压的平方成正比,星接扭矩只有角接扭矩的1/3;利用实测的功率因数,借助于△接中的额定电流与工作电压来计算

式中:Ie——额定电流,A。

角接直接变为星接的条件是:抽油机的负载扭矩小于电动机△接工作扭矩的1/3;电动机的铭牌功率将变为

这种方法适用于电动机绕组角接,接线盒有6个接线柱,处于轻载运行或满载-轻载交替运行的电动机。角-星形接法转换只需对电动机一、二次接法略为改动,改法简单,可有效地避免不经济运行方式。

4 常规电动机合理匹配的现场试验

为了进一步提升机采井的管理水平,本着确保抽油机井经济、安全、平稳运行的原则,对45口抽油机井电动机的匹配情况进行了详细分析,结果见表1、表2。

分析结果显示,这些井在用电动机的匹配情况不容乐观,主要存在两类问题井,低负荷井15口,超负荷井2口。结合目前实际,提出井13与井15进行电动机调整。

表2 电动机调整后结果

4.1 井13与井15现状

井13在用机型为CYJ10-4.2-53HB,使用冲程3.6m;使用冲速8min-1,在用电动机为YCY280M2-8,铭牌功率55kW,抽油泵为CYB38TZAM6.64-1.5。

井15在用机型为CYJ10-4.2-53HB,使用冲程4.2m;使用冲速10min-1,在用电动机为SD/YCHD250-8/6双速可调电动机,铭牌功率20kW/30kW,抽油泵为CYB57TZAM6.48-1.5。

目前,井15在用的是节能电动机,一直处于超负荷运行,进入伏天后,此井存在烧电动机的隐患;而井13又是低负荷井,上述2口井具备实施电动机逐级匹配的条件,对井13与井15的电动机进行互换。

4.2 电动机调整设计结果

应用抽油机拖动装置的设计方法的理论,对2口井电动机对调情况进行了预测,情况见表1。

从计算结果中可以看出,这2口井的电动机对调是合理的。

4.3 电动机调整效果

上述2口井实施了电动机对调,从运行情况来看,2口井的消耗功率都有所降低,系统效率得到了一定的提高,其平均有功节电率达到了15.87%,实现了预期的效果。

5 结论与认识

1)为有效延长抽油机的使用寿命,要求其配套的拖动装置应具备较软的启动特性。

2)为确保供排关系的平衡,要求其配套的拖动装置在启动后的正常运行中其转速基本恒定。

3)尽量选用磁级数≥8的电动机,以确保其扭矩足够大,适当降低装机机座号(装机功率)。

4)电动机的合理匹配,是实现机采节能的有效途径之一。

5)对于如何开展星形接法运行的匹配,应尽快地开展试验。

[1]王鸿勋,张琪.采油工艺原理[M].北京:石油工业出版社,1989:18.

[2]董世民,张士军.抽油机设计计算与计算机实现[M].北京:石油工业出版社,1994:21.