集油环节能降耗效果分析

2014-04-10程江大庆油田有限责任公司第八采油厂

程江(大庆油田有限责任公司第八采油厂)

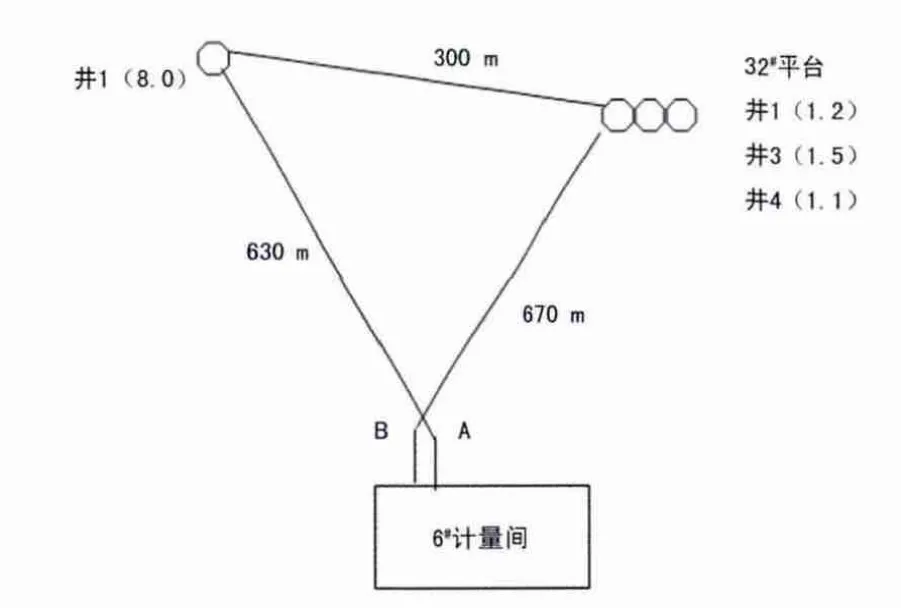

6#计量间1#集油环共集输4口油井的产液,环长1380m。投产后4口油井的产液量较高,按设计流程运行,1#环掺水压力始终与总掺水压力接近,如果强行启抽该4口井,单环掺水压力会迅速上升,回油温度下降,一旦总掺水温度下降到65℃,则1#环无法继续掺水。试启抽2次后都须停井冲环处理,两次处理后该环的重点高产井一直无法正常启抽,严重影响产量。

1 能耗主要影响因素分析

1.1 热能损耗影响因素

提高中转站热水出口温度会增加管路的散热量,同时也会改变原油的热物性,降低摩擦热损失,起到一定的节能作用,但过度提高中转站热水出口温度只会使沿线温降加剧而管道末端油温提高不明显;因此在保证安全生产的前提下,采用最低能耗输送,节能效果显著。

对于新投产的管道,并不是结蜡厚度越大越好,当蜡层厚度超过一定值时,动力能耗增加占主导,管道总的综合能耗呈上升趋势,因此要根据管道的实际输量和不同的季节进行清蜡,使管道保持合理的蜡层厚度,这样可以有效降低管道能耗[1]。

随着季节的变化,管道埋深处的自然地温将发生变化,使管线的总散热量也发生变化,最终导致管输能耗发生变化[2]。

1.2 现场因素

设计流程如图1,即从A—B依次经过井1、井2、井3、井4。井1产量最高,超过1#环总产量的一半以上,它的井液在环内的行程也最长,所以沿程能量消耗巨大,且在环的始端不远处即遇到大量温度低的井液,三种介质混合后温度下降幅度大。混合介质在低温时黏度高、阻力大、流速慢。延长井液在环中的运输时间,又进一步促使混合介质在环中存在的时间,从而降低了混合介质的温度,增加了黏度,进一步增大了阻力。

图1 6#集油间1#集油环结构示意图

2 现场试验

2.1 环路热力试验

在基本不改变掺水温度的条件下测试不同掺水量时的回油温度、回油压力,并采集各种工况下的流型。试验进行时温度急剧下降,从46℃下降到35℃,此时,为保证生产安全运行,应加大掺水量。考虑到室外温度对安全混输温度的影响,决定停止试验。

2.2 倒换掺水流程试验

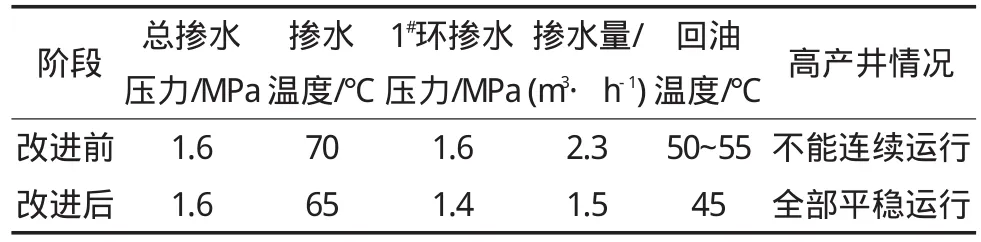

将集油环流程由A—B改为由B—A,流程倒换后,掺水压力稳定在1.4MPa,掺水量1.5m3/h,回油温度稳定在45℃,4口井全部平稳运行,没有因为回油温度下降而发生凝环事件。

2.3 安全混输温度界限研究

6个月后再次进行试验,在室外环境温度降低的情况下,研究安全混输温度界限是否变化,结果温度从45.5℃突然降到42.2℃。

在不改变掺水量的前提下,降低掺水温度,找到安全混输温度界限。经过测试发现,当掺水温度为64.0℃,掺水量降到2.2m3/h,回油温度为42℃;当掺水温度为62℃,掺水量降到2.2m3/h,回油温度为42.8℃;当掺水温度为60℃,掺水量降到1.5m3/h,回油温度为41.5℃。在测试过程中,为保证生产安全运行,都加大了掺水量。

测试中转站的掺水压力、掺水温度、回转油站原油的温度和压力,作为热力、水力计算方法研究的基本数据。控制计量间的回油温度在42.0±0.2℃之间,反复试验,环路和计量间的其他环路均能够安全运行。因此,在最低含水率超过85%的条件下,安全混输温度界限定为42.0℃是可行的[3]。

表1 改进前后效果对比

3 经济效益分析

改进后1#环能够平稳运行,不会因为掺水温度的下降而发生凝环事件,从而避免由于凝环停井引起的产量损失,年累计减少产量损失2920t。

改进后4口井全部正常运行,其中32#平台液面到井口,由于环的原因一直未能调参,改进后完成调参任务,液面得到降低,不用再依靠停井控制产液量来保证环的正常运转,年累计增产2920t。

改进后对掺水温度和掺水量要求降低,减少了对能量的需求。其中掺水量从2.3m3/h下降到1.5m3/h,总掺水温度从要求的70℃以上下降到65℃以上,日节约热水20m3。改进前环内压力达到1.6MPa,井液从油管内通过单流阀到环内需克服1.6MPa的压强,而改进后只需1.4MPa,年累计节电38000kWh。

[1]毛前军,刘晓燕,赵波.环状油气集输埋地管道温降计算方法研究[C].2007年中国工程热物理年会,2007.

[2]刘晓燕,毛前军,刘立君,等.油气水三相流埋地管道温降的影响因素研究[J],工程热物理学报,2009(8):1343-1346.

[3]刘晓燕,刘立君,毛前军.掺水环状油气集输流程温度界限测试[C].2007年中国工程热物理年会,2007.