调整供电电压提高电动机效率技术分析

2014-04-10齐白玉朱金丹大庆油田有限责任公司第九采油厂

齐白玉 朱金丹(大庆油田有限责任公司第九采油厂)

引言

某采油厂抽油机井应用三相异步电动机1000余台,通过对电动机运行情况分析,目前主要存在两方面问题:一是电动机实际运行电压偏高。电力线路末端存在一定压降损失,为了不使末端用电设备电压过低,一般线路电压高于用电设备额定电压。统计各油田253台电动机电压值,93.3%以上电动机实际工作电压高于额定电压(表1)。二是在用功率利用率低。抽油机上下往复运动导致交变载荷变化频繁,尽管采用了曲柄配重的旋转平衡,但载荷仍然呈周期波动。在确保可靠启动和正常运行情况下,与之匹配的电动机额定功率都比运行功率大,除负载峰值时刻以外,大部分时段处于轻载运行。统计606台双速电动机,平均功率利用率为24.6%,功率利用率小于20%的有213口井,占35.1%,平均功率利用率仅14.7%(表2)。功率仅9.1kW,且每个冲程一半时段位于电动机低效区。

表1 电动机实际工作电压与额定电压对比

表2 双速电动机功率利用率分级

1 调压节能原理

交流电动机运行中的电能损耗主要有铜损、铁损、机械损耗,而对于一个电动机来说机械损耗是不变的常量,只占总损耗的一小部分。铜损是热量损失部分,与负载的大小相关。铁损是转子、定子铁芯的涡流与磁滞现象的影响导致的能量损失。当铜损和铁损相等时,电动机效率最高。在满足负载有效功率需求前提下,可以通过对电动机供电电源的合理控制,降低铜损、铁损,提高电动机效率[1]。

将电动机的定子电流分解为转矩电流分量及励磁电流分量:转矩电流分量与负载转矩大小有关,在额定电压下,随着负载转矩的减小,转矩电流所占比重减小。励磁电流分量依赖于电压和磁通密度,在额定电压下,磁场消耗的能量保持恒定,与负载所需的转矩无关[2]。

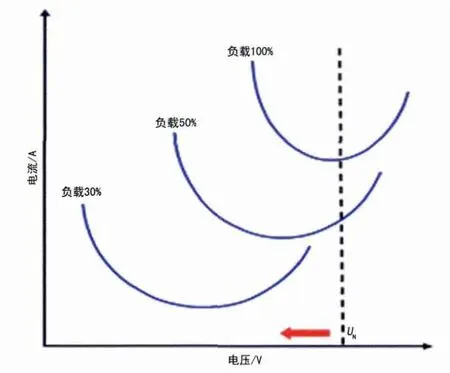

当供电电压大于电动机额定电压(UN)时,电动机主磁通增加,导致励磁电流上升,铁损和铜损增加,无功励磁分量占比重增大,电动机效率下降。当供电电压小于电动机额定电压(UN)时,若处于额定负载运行,励磁电流减小,铁损减小。但转差率增大,转子电流增加,转子铜损也随之增加;若处于轻载运行,铁损占主导地位,通过降低电压,减少磁通量,从而减少铁损,达到提高电动机效率,降低能耗的目的(图1)。

图1 电动机电压电流特征示意

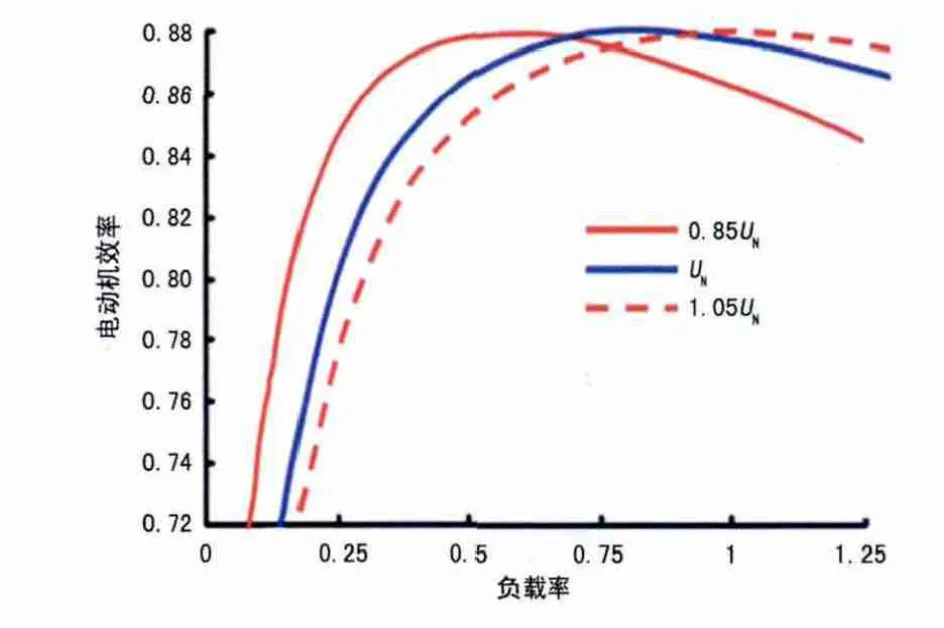

电动机在不同电压下特性曲线表明(图2),当电动机处于额定负载,电压为UN时,电动机效率最高;当电动机处于3/4额定负载,电压为0.85UN时,电动机效率略微下降;当电动机低于1/2额定负载,电压为0.85UN时,电动机效率高于额定电压时效率[3]。

图2 异步电动机效率-电压特性曲线

2 措施应用及效果分析

2.1 人工调整电源电压

针对电动机运行电压偏高的实际情况,在龙虎泡油田选取7口井,现场通过调整变压器挡位,降低供电电压,使电动机电压趋近于额定电压,并对调压后启动、空载运行、正常运行3种状态进行对比分析。

启动电流减小。异步电动机启动时转差率s=1,转子部分等效阻抗较小;根据异步电动机等效电路分析,异步电动机启动电流与外加电压U1成正比,与短路阻抗成反比,一般异步电动机启动电流较大。

龙8-12井电动机额定工作电压380V,额定相电压220V,实际工作相电压为238.6V,启动电流101.5A;调整后实际工作相电压降低到228.1V(仍然偏高),启动电流降为93.8A,启动电流明显减小。

空载电流和空载功率减小。异步电动机轻载或空载时,定子电流中励磁电流占主导。当电动机发生空载时(可视为轻载的极限情况),转差率s≈0,空载电流即励磁电流。如表3所示,龙5-斜11井电动机调压前后对比,空载电流下降1.6A,空载功率下降0.12kW,功率因数略微上升。

表3 龙5-斜11井空载调压前后能耗对比

运行时耗电降低。调整电压7口井,措施有效率100%,平均工作相电压由措施前的234.8V降低至223.5V,平均单井日耗电由104.4kWh下降到98.2kWh,日节电6.2kWh,节电率5.9%,系统效率提高1.2个百分点。

2.2 应用动态调压控制技术

由于抽油机减速箱扭矩呈周期波动,理论分析表明,异步电动机输入电压过高或过低都会导致电流上升。因此,通过实时检测电动机负载率变化,实时调整电动机输入电压和负载电流,可实现节能降耗。

在敖南油田应用抽油机节能控制箱进行动态调压控制,当负载减小时,适当降低电动机输入电压,以保证电流处于最低值,将电动机自身损耗降至最低,进而提高电动机效率。

对比南254-斜244井应用抽油机节能控制箱前后电压电流曲线(图3),该井应用抽油机节能控制箱前工频运行时线电压维持在388.0V,电流介于29.9~31.1A之间;应用抽油机节能控制箱后节能运行时电压维持在190.0~276.0V,电流介于2.7~15.1 A之间。该井平均单井日耗电由98.2kWh下降到78.6kWh,日节电19.6kWh,节电率20.0%。

图3 南254-斜244井节能及工频运行时电压电流曲线

目前,共应用节能控制箱43台,平均单井日节电17.4kWh,节电率26.4%,而且功率利用率越低效果越明显。

3 结论与建议

1)针对异步电动机实际工作电压偏高的井,通过人工调整,将电压降低至额定电压可提高电动机效率。

2)针对部分电动机负载率低的井,通过应用动态调压控制技术,可以提高电动机效率,进一步降低抽油机能耗。

[1]呼朝.影响电动机效率的因素及现实中提高电动机效率的方法浅析[J].科技信息,2008(28):429-430.

[2]曹瑞武.异步电动机调压节能控制技术研究[D].[硕士学位论文].南京:东南大学,2007.

[3]孙成宝,金哲.现代节电技术与节电工程[M].北京:中国水利水电出版社,2005:9-12.