轧机生产线CO2灭火控制系统的设计与施工

2014-04-10吴存福

吴存福

(中色科技股份有限公司,河南 洛阳 471039)

随着我国现代化进程的加快,对有色金属带、箔材的需求日益增长。许多有色加工企业装备有生产带、箔材的轧机设备,该类设备使用的工艺润滑剂大部分为煤油,在生产过程中因机械磨擦生热或断带产生的火花很容易引起火灾。高压二氧化碳气体(CO2)自动灭火控制系统的设置是保障轧机设备安全及正常生产的重要技术措施,而火灾报警及自动控制系统是保障火灾发生时能及时有效灭火的重要手段。火灾报警及自动控制系统能早期发现火灾并快速自动启动灭火系统;同时,向运行设备发出火灾报警信号,并联动生产线相关设备投入运行,从而有效保证了生产线的正常生产。

CO2对绝大多数物质没有破坏作用,灭火后不留痕迹,没有毒害;且CO2具有不导电、不玷污物品、清洁、无污染、灭火迅速、高效价廉等优点,尤其对轧机而言,灭火后对工艺润滑油不产生污染,是理想的选择。

1 系统组成及工作流程

CO2自动灭火系统需根据轧机生产线保护区域的具体情况配置,并根据不同类型的防护区域应用不同类型的灭火方式。对重点保护区域如轧机本体和辊缝进行二次灭火设置,以确保防护可靠,避免二次复燃。

首先将轧机生产线根据工艺布局划分为几个不同的保护区域:轧机本体(排烟罩下)区域、排烟管道、辊缝集油槽区域、主地沟区域、稀油润滑区域、工艺润滑油(泵房、油箱)区域、板式过滤器区域。其中主地沟区域、稀油润滑区域和工艺润滑油区域,一般为封闭空间,应用全淹没灭火系统;其他区域为敞开空间,采用局部应用灭火系统。

CO2自动灭火系统可以根据配置情况,设计成单元独立系统和组合分配系统。轧机生产线一般设计为一套组合分配系统和一个单元独立系统。单元独立系统用于轧机辊缝区域的灭火。

CO2自动灭火系统由火灾探测器、火灾报警控制器、区域灭火控制器、警报装置、储存容器、集流管、启动气体装置、管路和喷嘴等组成。

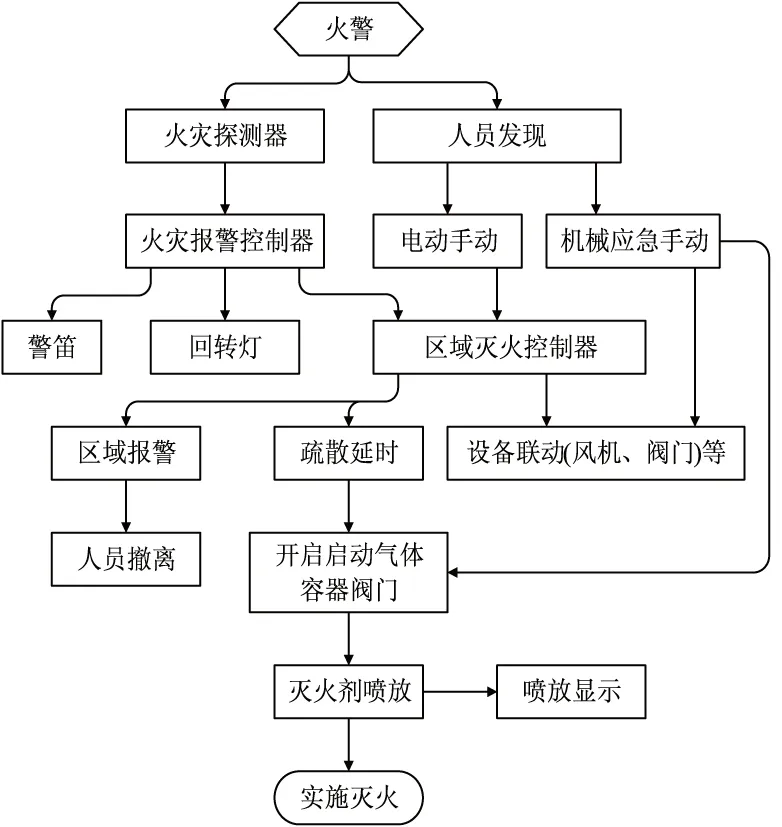

发生火灾时,感温探测器将探测到的火灾信号通过火灾报警控制器进行逻辑分析,短时延时后发出灭火指令。通过开启启动气体装置的容器阀释放启动气体,然后打开CO2容器阀,CO2经阀门、管道、喷嘴喷射到保护区域内,迅速气化降温、隔绝氧气,扑灭火灾。CO2自动灭火系统工艺流程如图1。

图1 CO2自动灭火系统工艺流程

2 CO2火灾自动报警及联动控制系统

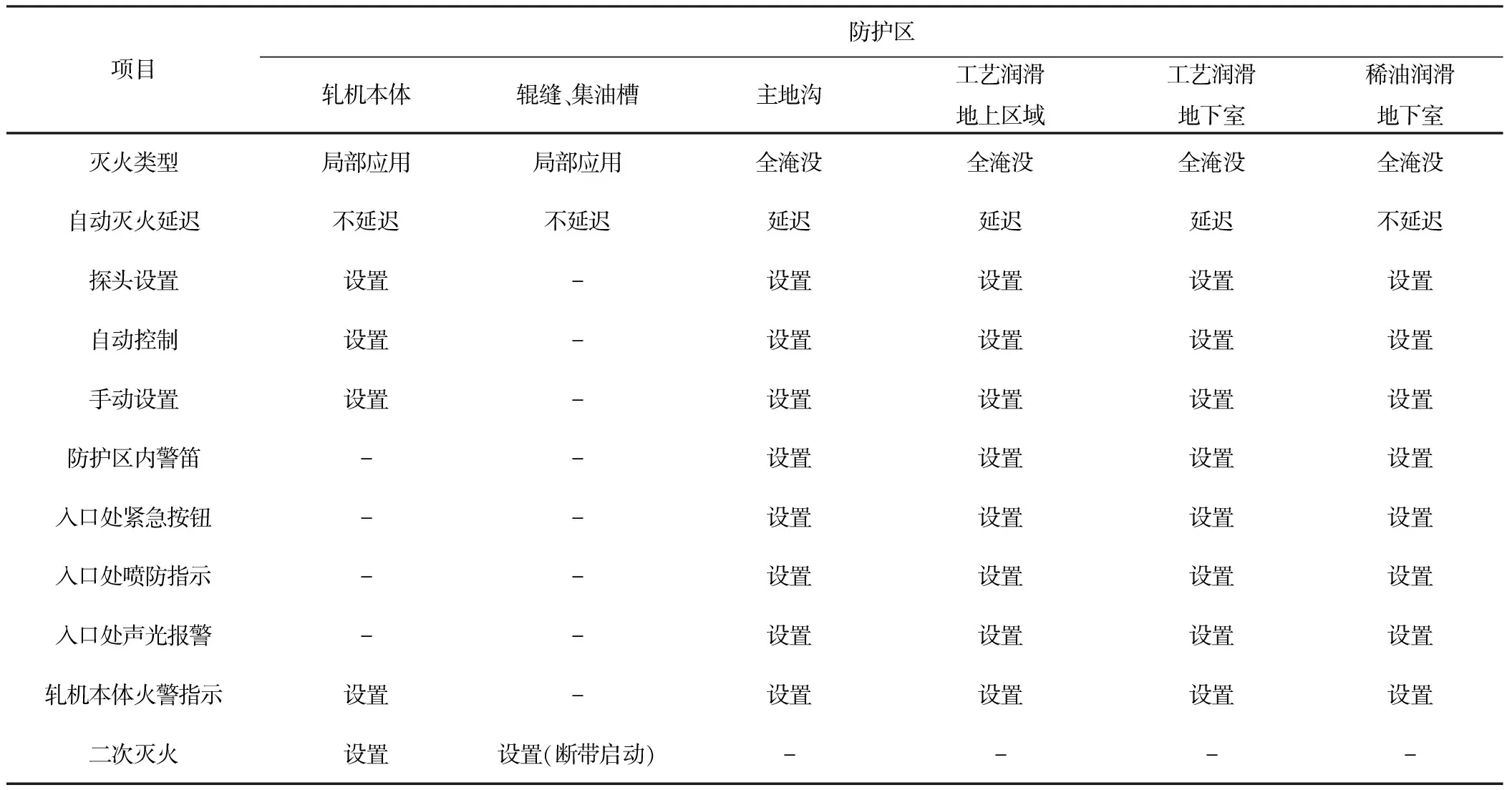

2.1 控制系统的技术设计和分析(表1)

表1 控制系统技术设计

2.2 控制系统的构成及功能

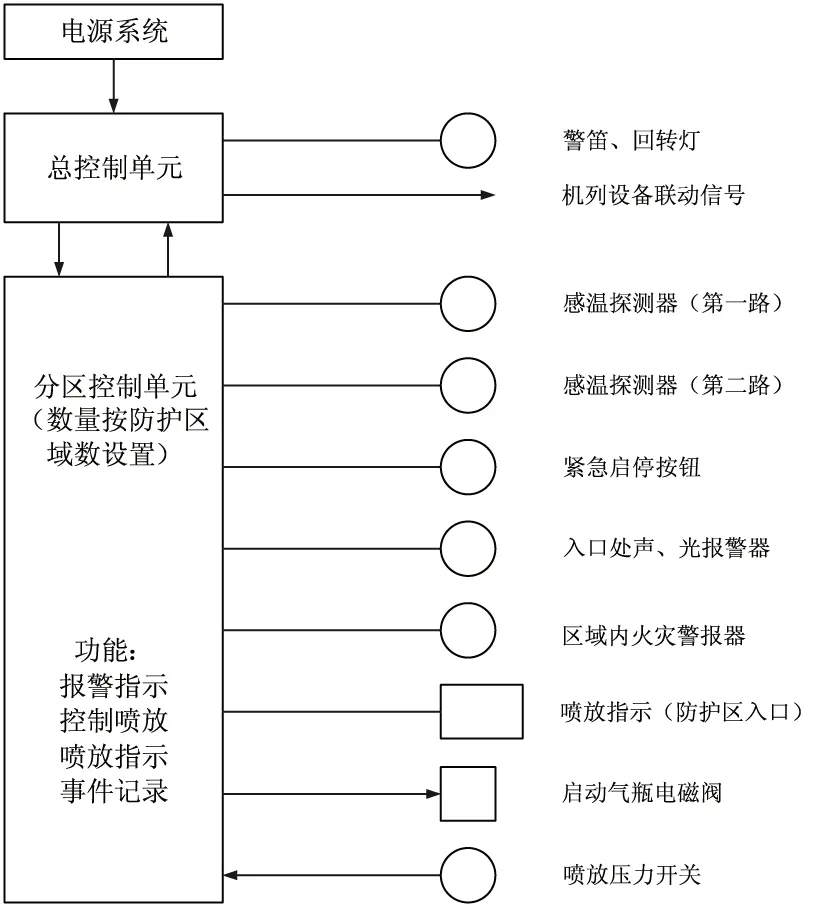

CO2自动灭火控制系统由电源、总控制单元、分区控制单元构成,各控制单元均采用计算机芯片组合,系统组成及功能如图2。

图2 CO2自动灭火控制系统构成

发生火灾时,报警控制系统接收探测器的火警信号,每区的两路感温探测器将同时报警,总控制单元发出火灾警报信号,并联锁生产线的有关设备启动。分区控制单元输出各区警报信号及灭火指令。

各区控制单元也可接受紧急启停按钮指令,对防护区域实施人工灭火。

2.3 灭火系统的控制方式

灭火系统的控制方式包括自动控制和手动控制两种。局部应用灭火系统在经常有人员的场所应用,如辊缝区域不设自动控制。

2.3.1 自动控制

每个防护区域设计有两路火灾报警探测器信号,自动控制应在接收到两个独立的火灾信号后才能启动。根据人员疏散要求,延时启动,延时时间在30s内可调。

自动灭火程序框图见图3。

将灭火控制盘的“手动/自动控制方式”选择开关拨到“自动”位置。当某保护区有火灾发生时,火灾报警控制器接收到两路独立探测器报警信号,经甄别后发出声、光报警并下达灭火指令。从而按下列程序工作并完成“联动设备”的启停(如停止设备运行、停止通风机及关闭防火阀门等):输出联动及警报信号——延迟0~30s(时间可调)后启动相应区域氮气瓶的电磁阀——打开氮气启动瓶的容器阀——驱动分区选择阀——启动相应分区的各CO2储瓶组容器阀——释放CO2实施灭火。

图3 自动灭火控制程序

如灭火控制盘只接收到保护区内一路探测器报警信号,则只发出光报警(回转灯)信号,不实施灭火程序。

主地沟区域、稀油润滑区域、工艺润滑油区域和过滤器区域设计火灾自动探测器,一般采用自动控制功能实施灭火。轧机本体区域、排烟管道和辊缝集油槽区域一般采用手动控制功能实施灭火。

2.3.2 手动控制

将控制盘的“手动/自动控制方式”选择开关拨到“手动”位置,此时通过探测器的自动控制灭火程序失效,探测器只报警,不执行灭火。

人工发现火灾或火灾报警系统发出火灾信息,即可操作灭火控制盘上(或现场启停按钮)手动灭火按钮,仍将按上述既定程序实施灭火。

在防护区现场或门口外面设有紧急启动控制盒,无论控制盘选择为何种控制方式,都可手动紧急启动CO2自动灭火控制装置,按既定程序实施灭火。控制盒内还设有紧急停止按钮,只要是在疏散延迟时间终了前,都可停止执行灭火程序。手动灭火控制程序框图见图4。

2.4 事件记录

CO2自动灭火控制装置的故障、火警、喷放、紧急启动和紧急停止等事件,将记录在非易失存储器中,以备后查。

2.5 警报功能及安全设计

探测器的选择。轧机本体区域,由于轧制过程中产生很多烟雾,宜选用防爆型定温探测器,阀值温度为90℃为宜;其他地下室、过滤间等区域可采用普通感温探测器或差定温探测器。

图4 手动灭火控制程序

地下室等应用全淹没灭火系统的区域在区域内设置声报警装置,在入口处设声、光报警器、紧急启/停按钮和喷放指示设备。发生火灾时,区域内的声报警装置启动,提醒人们进行疏散。气体喷放时,在入口处的光报警装置启动,防止人们在灭火喷放时误入防护区。

轧机本体顶部设置总报警装置(声报警器、光报警器)及区域报警装置(光报警器)。当某保护区域发生单回路报警时,该防护区域的光报警器启动,提示操作人员处理可能发生的火情或系统故障(误报警)。当保护区域有两路火灾报警探测器信号发生时,声报警器启动,提示火灾发生,延时数秒后灭火程序启动。

2.6 联动控制功能

联动系统是保证生产线有效灭火的重要环节。一是保证有效灭火,以免送/排风机的煽风助燃;二是不使火灾蔓延到其他区域。因此需要在灭火时保证联动风机和防火阀门的可靠动作。当确认有火情发生,自动灭火控制装置输出联动信号,控制轧机机组有关设备动作:

(1) 关闭轧机油雾排烟风机、关闭排烟道的防火阀门;

(2) 关闭防护区域的风机和防火阀门;

(3) 停止轧机润滑油供油;

(4) 停止轧机设备运行;

(5) 切掉防护区内有关设备的供电电源。

轧机烟雾排出系统的控制有自动和手动方式。所谓自动方式,即控制系统发出信号,控制风机停止及防火阀门关闭,风机关闭则返回停止信号,电磁阀门微动开关返回电讯号。防火阀门应有温度控制功能,在温度达到70℃时自动关闭。在操作台处应设置手动操作机构,以防火灾发生后不能有效关闭时进行人工操作。

其他采用全淹没灭火系统的区域,其送/排风机可由控制系统自动进行控制;也可由人工手动控制。

3 施工安装的有关问题

控制信号的可靠发出是有效灭火的关键所在,报警控制主机自动或手动发出控制讯号宜用开关量或按键而非编码方式,菜单提示的操作方式应慎用。

如采用总线式控制系统,控制系统通讯总线不应和报警探测器总线混接,即将控制系统和火灾报警探测系统混接于同一总线回路上,此举与《火灾自动报警系统设计规范》(GB50116)中对控制线路的布线技术要求相悖,故控制系统应专设控制信号通讯总线。

良好的安装质量是保证系统正常运行的重要环节,首先气体管路的材料选择和安装以及耐压级别和严密度应符合有关规范。

对CO2自动灭火系统的施工而言,应注意如下几个方面:

(1)电气线路应选择阻燃材料,保护管应选择焊接钢管,明敷部分应刷防火涂料;管路的安装应采用防爆场所的施工规范;

(2)启动气瓶电磁阀的控制线路(铜芯线缆)截面应不小于2.5mm2;

(3)CO2自动灭火控制装置应采用消防电源供电;

(4)所有的接线应牢固可靠,以保证系统的可靠动作;

(5)火警探测器需进行定期清洗,对控制系统需进行定期试验和维护。

4 结束语

CO2灭火系统的应用是保障轧机设备安全及正常生产的重要技术措施,保证火灾报警、灭火及联动控制系统一直处于良好的运行状态,对轧机生产线的正常生产起着至关重要的作用。随着计算机应用技术的进一步发展,将消防报警联动控制纳入全厂安全监控系统已成为可能。三级的计算机管理系统必将使消防系统更加安全可靠。