长输天然气管道激光—电弧复合焊接工艺

2014-04-06胡忠文陈斐中国石化中原建设工程有限公司

胡忠文 陈斐 中国石化中原建设工程有限公司

长输天然气管道激光—电弧复合焊接工艺

胡忠文 陈斐 中国石化中原建设工程有限公司

对长输天然气管道焊接工艺和手工焊条下向焊、手工钨极氩弧焊、半自动下向焊等典型焊接技术方法进行对比分析,提出激光—电弧复合焊接技术工艺。激光与电弧采用旁轴复合方式,激光聚焦头和电弧焊枪前后排列,激光聚焦头在前,电弧焊枪在后,激光束与电弧呈30°夹角进行管道焊接操作。对激光—电弧复合焊接技术进行实验分析表明,焊接点的硬度、拉伸轻度、抗冲击力度都高于母材,说明激光—电弧复合焊接技术效果良好,但是空间位置对焊接接头与焊接点成形具有较大影响,在135~180°区间内焊缝背面余高较低,焊接点不同位置的金相组织差别也较大。

天然气管道;焊接;激光—电弧复合焊接;下向焊;实验

1 焊接工艺及选择

1.1 手工焊条下向焊

手工焊条下向焊是当前长输天然气管道焊接工艺应用最广泛的方法,它是从管道顶部中心引弧,自上而下直至管道底部中心的全位置焊接,手工焊条下向焊操作简单,焊接速度快,焊缝美观,焊接质量稳定,一般分为全纤维素手工下向焊、混合型手工下向焊两种。

全纤维素手工下向焊是指根焊、热焊、填充焊及盖面焊均采用纤维素型焊条的手工下向焊接方式,焊接工艺要求单面焊双面成形,常用于管道材料等级较低的大口径薄壁。混合型手工下向焊采用不同的焊条完成焊接工艺的不同阶段,一般采用纤维素型焊条进行根焊、热焊,低氢型焊条进行填充焊、盖面焊,主要用于管道材料等级高、天然气含硫量高、气候环境寒冷的长输管道焊接。

1.2 手工钨极氩弧焊

手工钨极氩弧焊又可以称为惰性气体保护焊,是使用钨材质电极、以氩气进行保护的焊接工艺,焊接质量好、焊缝稳固,焊接点耐腐蚀性强。但是由于材质和工艺要求高等原因,焊接成本较高,焊接准备阶段进行坡口清理对环境条件要求也较高。同时,钨材质电极载流能力差,焊缝较浅,焊接工艺仅适合管道管壁较薄的地方。

1.3 半自动下向焊

半自动下向焊是指焊接工艺中部分操作由机器自动化控制的焊接方式,一般包括药芯焊丝自保护半自动下向焊和活性气体保护半自动下向焊两种。

2 激光—电弧复合焊接技术

针对上述3种长输天然气管道焊接方法,本文结合激光焊性能好、焊缝接头综合性好的特点,以及电弧焊无气孔、裂纹的优点,提出激光—电弧复合焊接工艺。该工艺充分利用电弧焊低成本的特点,并弥补激光焊的缺点,形成一种新型的效率好、性能好的焊接技术。

激光与电弧采用旁轴复合方式,激光聚焦头和电弧焊枪前后排列,激光聚焦头在前,电弧焊枪在后,激光束与电弧呈30°夹角进行管道焊接操作。激光熔化金属为电弧提供自由电子,降低了电弧通道的电阻,激光束对电弧还有聚焦、引导作用,使焊接过程中的电弧更加稳定。本文通过实验进行分析,研究激光—电弧复合焊接效果。

2.1 确定实验条件

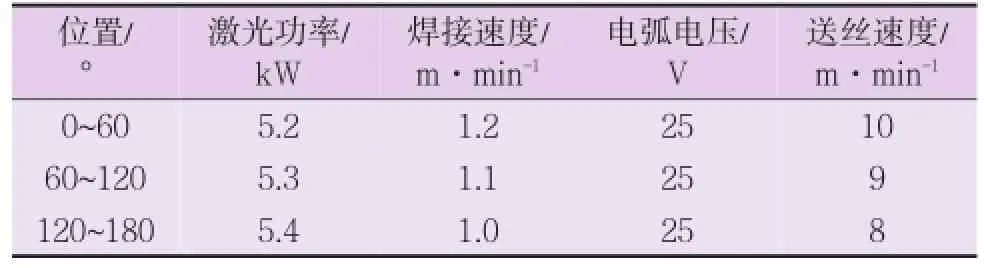

激光—电弧复合焊接实验采取下向焊工艺技术,从0~180°一次性完成,激光和电弧形成单一熔池,从0~180°区间将实验样本分作3段,按照不同位置测试不同的实验参数。焊接实验完成后分别在距离焊接点0°、45°、90°、135°等4个位置截取焊缝进行力学性能测试,分析焊接效果。实验具体分段和工艺参数确定见表1。

表1 激光—电弧复合焊接技术实验工艺参数

激光—电弧复合焊接技术中激光和电弧的功率匹配对试件上段焊缝成形影响比较大,当电弧输送电流较大时,0~60°区间焊缝容易形成焊瘤、凹陷等,因此焊接时可适当降低焊接速度,给予焊丝溶液充分的凝固时间抑制;同时,由于焊接后焊接点处容易出现焊接残余应力,对管道出现裂纹、腐蚀等影响较大,所以在焊接过后采用热处理方式进行残余应急消除,降低焊接点破坏的危险性。

2.2 实验结果

2.2.1 焊接后热处理结果

对焊接实验管道缓慢加热至要求的温度值,加热速度控制在60~180℃/h,在可控的要求温度范围内保温1h,然后降温缓慢冷却至300°,再保温直至常温状态。焊接点热处理温度最高达到近600℃,热处理有助于消除焊接残余应力、防止延迟裂纹和改善焊接接头组织,对于实验焊接接头应力测试分析的正确性和稳定性具有重要作用,在天然气管道焊接实际操作中具有重要的意义。

2.2.2 焊缝力学性能测试结果

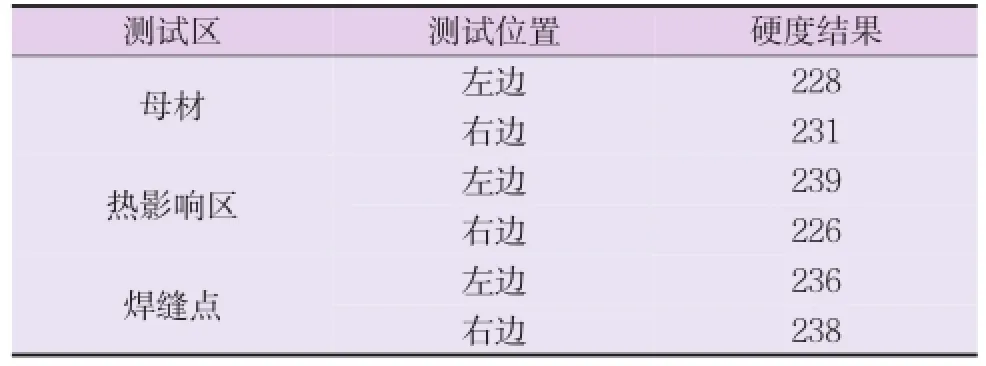

在焊接点接头的不同位置测量管材硬度,以焊缝为界将试件分为左、右两个部分,测试其硬度数据,测试结果见表2,显示为焊接点接头区的硬度高于管道母材硬度,热影响区域材质硬度有所波动。

表2 焊接点接头的不同位置硬度(HV)结果

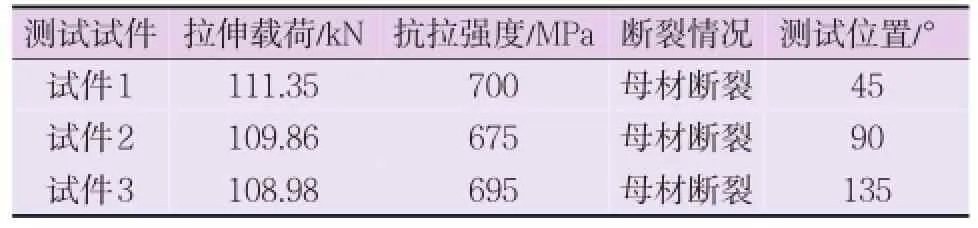

在测试焊接点硬度的基础上,进行实验材料拉伸测试,管道焊接后出现裂缝断裂位置一般发生在母材部位,裂缝一般发生在距离焊缝和热影响区较远的位置,断裂时常常出现内部气孔、未熔透等缺陷,焊接点材质拉伸试验结果见表3。分析焊接点拉伸试验数据可以看出,焊接管道发生断裂的位置一般是在母材上,而且断裂常因为管道焊接后材质内部出现缺陷,焊接导致抗拉强度降低从而出现断裂。

表3 管道焊接接头点拉伸强度测试结果

在低温条件下(-10℃)测试焊接点低温冲击韧性性能,焊接熔合区的管道抗冲击性强于焊缝区,分别对焊接点接头进行砸断试验和弯曲试验,焊接试件没有发生明显缺陷。

2.2.3 结果分析

从实验中总结分析出,激光—电弧复合焊接效果较好,但是空间位置对焊接接头与焊接点成形具有较大影响,在135~180°区间内焊缝背面余高较低,焊接点不同位置的金相组织差别也较大。总体上,采用激光—电弧复合焊接技术形成的管道焊接点、焊缝的硬度、拉伸强度、抗冲击性能都较好,普遍高于母材,这说明激光—电弧复合焊接技术效果良好,适合长输天然气管道焊接工艺要求。

3 结语

(1)对长输天然气管道焊接工艺和手工焊条下向焊、手工钨极氩弧焊、半自动下向焊等典型焊接技术方法进行对比分析,提出激光—电弧复合焊接技术方法。

(2)对激光—电弧复合焊接技术进行实验分析,研究表明,焊接点的硬度、拉伸强度、抗冲击力度都高于母材,说明激光—电弧复合焊接技术效果良好。

(栏目主持 焦晓梅)

10.3969/j.issn.1006-6896.2014.12.063